一种步履式多点连续顶推线形控制方法

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及顶推的技术领域,尤其是涉及一种步履式多点连续顶推线形控制方法。

背景技术

步履式多点连续顶推法是采用多台步履式顶推系统同步使钢箱梁逐段由小里程向大里程顶推,循环作业钢箱梁达到设计位置。其工作原理是竖向顶升油缸顶起钢梁,水平顶推油缸完成向前推移,顶升油缸缩缸后,将钢梁搁置于临时墩上,千斤顶回油完成一个行程的顶推工作,这是一个自平衡的顶推动作过程。

该方法具有设备简单、施工平稳、噪声低、施工质量好、无需中断交通且施工成本相对较低等优点,被广泛应用于各种类型连续梁、简支梁施工。但是在大跨度、大坡度桥梁的施工中,因设置有多个临时墩辅助支承,且受到桥梁自身重量的影响,在顶推过程中,需要多次调节临时墩的高度及线形,费工费时,影响工期。

发明内容

为了解决顶推施工法在大跨度、大坡度桥梁施工中,因设置多个临时墩辅助支承,且受到桥梁自身重量的影响,在顶推时需要多次调节临时墩高度及线形的问题,本申请提供一种步履式多点连续顶推线形控制方法。

本申请提供的一种步履式多点连续顶推线形控制方法采用如下的技术方案:

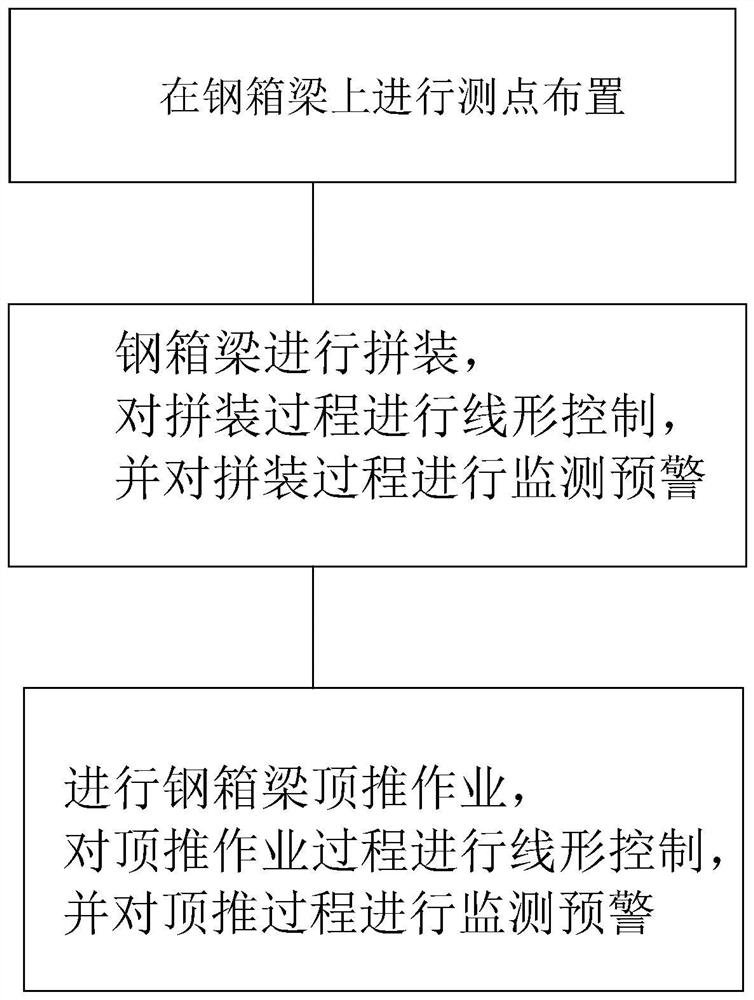

一种步履式多点连续顶推线形控制方法,包括以下步骤:

S1:在钢箱梁上进行测点布置;

S2:钢箱梁进行拼装,对拼装过程进行线形控制,并对拼装过程进行监测预警;

S3:进行钢箱梁顶推作业,对顶推作业过程进行线形控制,并对顶推过程进行监测预警。

通过采用上述技术方案,采用多点步履式顶推技术,在钢箱梁拼装和顶推过程中进行及时纠偏,采用多种方法确保顶推过程中钢箱梁稳定,避免倾覆现象,确保顶推过程中钢箱梁、顶推平台及临时支墩受力不超出预警范围,顶推后成桥线形满足设计要求,保证施工安全和完成质量。

可选的,在步骤S1中,测点布置是在钢箱梁总装制造时在每段钢箱梁顶板上布置测量点控制点,轴线两侧的测点作为标高控制点,测点打样冲眼并涂漆作为标示。

通过采用上述技术方案,测控点均可作为轴线控制点和里程控制点,能够多点重复使用,无需标识太多测控点,减少繁琐的施工步骤。

可选的,在步骤S2中,拼装时,梁体底部胎架按照制造线形(线形胎架坐标中Z值,即理论现象叠加预拱度后的值)布置,调整压板高度以达到理论标高,控制纵向线形;

桥面横坡为2%横坡,总拼时,按照设计线形调整钢梁横坡,通过调整压板高低来调整钢梁横坡,控制横向线形。

通过采用上述技术方案,能够通过压板的反复调整实现纵向与横向的双重控制。

可选的,在步骤S2中,钢箱梁每安装一个节段,各节段测一次挠度与计算值比较,同时测一次中线,判断钢箱梁制造和安装质量,决定纵向坡度,使钢箱梁到达前方支点时,梁底与墩顶之间有足够的净高度,以便布置起顶设备,控制纵向线形。

可选的,在步骤S3中,钢箱梁每顶推进行一个行程后,利用全站仪测量钢箱梁前端部预留的测量点相对于桥梁线型中心的偏距,顶推过程中偏距超过30mm时必须要及时进行纠偏。

可选的,在步骤S3中的顶推线形控制是顶推过程中对钢箱梁进行平面线形控制和纵向线形控制;

钢箱梁每顶推一次完毕后,均以首段钢箱梁的横向中心线为基准,重新调整坐标点,进行放样;

每顶推一次,调整一次线形,在调整过程中,平面线形的相对坐标值的不变;

顶推过程中,顶推出去的钢梁要做到及时纠偏,顶推到位后,横向调整也容易满足设计线形。

可选的,在步骤S3中,施工预警监测采取几何监测和物理监测的方法,其中几何监测内容包括钢箱梁的中线偏移、顶推平台以及临时支墩的水平、竖向位移观测;

物理监测内容包括步履式顶推支墩基础沉降监测、梁体顶推挠度监测、地表沉降等变形监测以及步履式顶推应力监控。

可选的,在钢箱梁平移过程中通过钢箱梁底部安装应力计,实测应力,并与设计规定值对比,对顶推过程中顶推力大小监测;

在于钢箱梁断面上布置挠度监测点,在顶推过程中采用水平仪对钢箱梁以及导梁进行挠度实测;

施工支架基础两侧顶部布置支架基础沉降观测点,每个钢管桩基础布置1个测点。

通过采用上述技术方案,通过节点挠度及中线的测量判断下步是否采用纠偏装置横移钢箱梁问题,同时观察测量各墩支点位移情况以便与设计值比较,控制纵向线形;

通过沉将观测点实现对主受力支架基础沉降施工监控和数据分析,对支架基础沉降进行预警示意。

可选的,在步骤S3的整个顶推过程中,贯穿进行平衡度的检测及控制,通过每个桥墩的垫块上安装有用于检测箱梁在X轴、Y轴方向的倾斜角度的倾角传感器,设定每个倾角传感器在X轴、Y轴方向的的最大倾斜角度,即可控制箱梁的平衡度,若哪个倾角传感器在在X轴、Y轴方向的倾斜角度超出设定值,系统即停机报警。

可选的,在步骤S3的整个顶推过程中,主控台通过计算每个受力点水平顶推千斤顶移动的总位移,并用最大位移量减去最小位移量得出累计误差,若累计误差超出要求时则停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差;

若通过全站仪监测到累计误差超出要求时亦停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请采用多点步履式顶推技术,在钢箱梁拼装和顶推过程中进行及时纠偏,采用多种方法确保顶推过程中钢箱梁稳定,避免倾覆现象,确保顶推过程中钢箱梁、顶推平台及临时支墩受力不超出预警范围,顶推后成桥线形满足设计要求,保证施工安全和完成质量。

2.通过在钢箱梁总装制造时在每段钢箱梁顶板上布置测量点控制点,测控点均可作为轴线控制点和里程控制点,能够多点重复使用,无需标识太多测控点,减少繁琐的施工步骤;

3.通过设置压板,能够通过压板的反复调整实现纵向与横向的双重控制。

附图说明

图1是一种步履式多点连续顶推线形控制方法示意图。

图2是钢箱梁测量控制点布置图。

图3是顶推段线形测点布置示意图(纵向)。

图4是顶推段线形测点布置示意图(横断面)。

图5是沉降测点布置示意图。

具体实施方式

在本申请的描述中,需要说明的是,术语“水平”、“竖直”、“靠近”、“远离”、“上”、“下”、“内部”等均为基于附图所示的相对关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的工艺或模块必须具有特定的方位、状态和操作,因此不能理解为对本发明的限制。以下结合附图1-5,对本申请作进一步详细说明。

本申请实施例公开一种步履式多点连续顶推线形控制方法。

参照图1,一种步履式多点连续顶推线形控制方法包括以下步骤:

S1:测点布置,在钢箱梁上进行测点布置,参照图2,在钢箱梁总装制造时在每段钢箱梁顶板上布置6个测量控制点,轴线两侧的4个测点作为标高控制点,6个点均可作为轴线控制点和里程控制点,测点打样冲眼并涂红油漆作为标示;

S2:钢箱梁进行拼装,对拼装过程进行线形控制,并对拼装过程进行监测预警;

钢箱梁位于圆曲线上,拼装时,钢箱梁梁体底部胎架按照制造线形(线形胎架坐标中Z值,即理论现象叠加预拱度后的值)布置,调整压板高度以达到理论标高,控制纵向线形;

通过对齐胎架上(X,Y)坐标点进行总拼制造,控制平面线形;

桥面横坡为2%横坡,总拼时,按照设计线形调整钢梁横坡,通过调整压板高低来调整钢梁横坡,控制横向线形;

钢箱梁每安装一个节段,各节段测一次挠度与计算值比较,同时测一次中线,判断钢箱梁制造和安装质量,决定纵向坡度,使钢箱梁到达前方支点时,梁底与墩顶之间有足够的净高度,以便布置起顶设备,控制纵向线形。

S3:进行钢箱梁顶推作业,对顶推作业过程进行线形控制,并对顶推过程进行监测预警;

在施工预警监测采取几何监测和物理监测的方法,其中几何监测内容包括钢箱梁的中线偏移、顶推平台以及临时支墩的水平、竖向位移观测;

物理监测内容包括步履式顶推支墩基础沉降监测、梁体顶推挠度监测、地表沉降等变形监测以及步履式顶推应力监控;

顶推作业时对主梁挠度进行测量,对主梁挠度进行测量,每次测量挠度值与计算值比较,同时测全桥线形,判断钢箱梁制造和安装质量,使钢箱梁到达前方支点时,梁底与墩顶之间有足够的净高度,以便布置起顶设备。同时据此考虑,下步是否采用纠偏装置横移钢箱梁问题,除此之外还应观察测量各墩支点位移情况以便与设计值比较;

在于钢箱梁断面上布置挠度监测点,在顶推过程中采用水平仪对钢箱梁以及导梁进行挠度实测;

施工支架基础两侧顶部布置支架基础沉降观测点,每个钢管桩基础布置1个测点;

同时在顶推施工过程中,临时墩受力很大,由于动态施工,而且在顶推过程中,墩顶垫块由于滑移产生摩擦力,这部分摩擦力使临时墩除了轴向受力外,还有弯矩作用,而这个力的大小不好确定,那么,需要对临时墩顶部的纵向位移进行监测。使用全站仪进行测量,在墩顶安装棱镜或是贴反光片进行实测,观测的频次为顶推前后及顶推过程的每顶推3米监测一次,采用全站仪进行观测,当千斤顶换顶或钢箱梁支点发生变化时,顶推力发生较大变化,要对临时墩的沉降和位移增加监测频率;

顶推作业过程中,钢箱梁每顶推进行一个行程后,利用全站仪测量钢梁前端部预留的测量点相对于桥梁线型中心的偏距,顶推过程中偏距超过30mm时必须要及时进行纠偏,实现顶推过程中的平面线型控制;

全站仪架设在岸上一点,后视基准控制点,再瞄准两端部上相应测点的棱镜,测出主梁端部测点的三维坐标。每一测试工况下的变位为测试值与初始值的差值。初始值为主梁相应测点架设完成时在气温恒定、无日照影响时自由状态下的测量值,测量时间将选在日出之前温度较恒定的时段内进行;

钢箱梁每顶推一次完毕后,均以首段钢箱梁的横向中心线为基准,重新调整坐标点,进行放样;

每顶推一次,调整一次线形,在调整过程中,平面线形的相对坐标值的不变;

每个桥墩的垫块上安装有1个用于检测箱梁在X轴、Y轴方向的倾斜角度的倾角传感器,每个桥墩的垫块上安装有1个用于检测箱梁在X轴、Y轴方向的倾斜角度的倾角传感器,设定每个倾角传感器在X轴、Y轴方向的的最大倾斜角度,若哪个倾角传感器在在X轴、Y轴方向的倾斜角度超出设定值,系统即停机报警;

累计误差控制;

在箱梁平移过程中,主控台通过计算每个受力点水平顶推千斤顶移动的总位移,并用最大位移量减去最小位移量得出累计误差,若累计误差超出要求时则停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差。若通过全站仪监测到累计误差超出要求时亦停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差。顶推到最后时要检查钢箱梁是否到达设计位置,最后一次顶推时采用小行程点动方法,及时纠偏及纵移到位;

在于钢箱梁顶推过程中通过钢箱梁底部安装应力计,实测应力,并与设计规定值对比,对顶推过程中顶推力大小监测;

在于钢箱梁断面上布置挠度监测点,在顶推过程中采用水平仪对钢箱梁以及导梁进行挠度实测;

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种步履式多点连续顶推工艺的钢箱梁顶推和纠偏方法

- 钢桁架整体连续多点步履式顶推施工装置及施工方法