一种微机电超声波换能器及阵列

文献发布时间:2023-06-19 12:00:51

技术领域

本申请涉及超声波换能器技术领域,特别涉及一种微机电超声波换能器及阵列。

背景技术

随着科学技术的飞速发展,超声技术与计算机技术得到紧密结合,推动了超声探测、超声回波成像技术在医疗、工业、航天、汽车,甚至消费电子等领域的广泛应用。尤其在医学超声成像领域,医学超声具有实时性好、无损伤、无痛苦、无电离辐射,以及低成本等独特的优点,目前广泛用于临床检查和诊断,倍受广大医务工作者和患者的欢迎。

超声波换能器(也称超声探头)是医疗超声成像设备的关键部件之一,其特性的好坏直接影响甚至会限制到整个设备的性能。传统的超声波换能器一般由压电陶瓷、声透镜、背衬、电极、金属外壳等组成,且为了解决传统超声波换能器的声阻抗与传统声传递介质(空气、水)不匹配导致发声效率较低的问题,传统超声波换能器还需要额外设置声匹配层,利用声匹配层来完成人体皮肤和压电陶瓷之间的声学匹配,使得更多的超声能量进入到人体组织,这样会导致传统的超声波换能器的体积大,组装工艺复杂,整体集成度低。

发明内容

本申请实施例提供一种微机电超声波换能器及阵列,解决了现有的超声波换能器体积大,组装工艺复杂,整体集成度低的问题。

第一方面,提供了一种微机电超声波换能器,包括:基底层、底电极、压电层、顶电极和被动层;所述基底层顶面依次堆叠底电极、压电层、顶电极和被动层;所述基底层顶面开设有槽形真空腔,所述槽形真空腔顶端与所述底电极接触,用于为所述底电极、所述压电层、所述顶电极和所述被动层向下振动提供空间;所述被动层用于与传统声传递介质直接接触;所述底电极和所述顶电极用于分别连接不同的电极接线端。

根据本申请实施例提供的微机电超声波换能器,被动层可以与传统声传递介质直接接触,无需再额外设置声匹配层,进而减少了微机电超声波换能器的组成部件,缩小了体积,从而提升本申请工艺一致性和集成度。

在一种可能的设计中,所述被动层的材料为氮化硅,所述被动层的厚度为1~10μm;所述压电层的材料为氮化铝或者氮化钪铝,所述压电层的厚度为1~10μm。

在一种可能的设计中,所述底电极为金属材料金、铂、铝或锡,所述底电极的厚度为100~500nm;所述顶电极为金属材料金、铂、铝或锡,所述顶电极的厚度为100~500nm。

在一种可能的设计中,所述真空腔为正柱体结构,且所述真空腔的顶端面为正方形;所述真空腔顶端面的边长为10~120μm,所述真空腔的深度为50~1000nm。

在一种可能的设计中,所述基底层包括堆叠在一起的硅基板和绝缘层;

所述底电极连接所述绝缘层,所述绝缘层的材料为二氧化硅,所述绝缘层的厚度小于或等于5μm;

所述硅基板的厚度小于或等于200μm。

在一种可能的设计中,所述微机电超声波换能器还包括金属层和焊盘;

所述金属层设于所述绝缘层中,用于形成电子线路,连接所述底电极或者所述顶电极至所述焊盘;

所述焊盘用于连接正电极或者负电极以构成所述微机电超声波换能器的正电极或者负电极。

在一种可能的设计中,所述绝缘层中设有电极穿孔和焊盘穿孔;

所述焊盘包括顶面焊盘和底面焊盘;

所述电极穿孔中设置有导电连接体,用于将所述底电极或所述顶电极连接在所述金属层上;

所述焊盘穿孔中设置有导电连接体,用于将所述顶面焊盘连接至所述底面焊盘;

所述硅基板的底面可设置电子线路用于移动和重新布置所述底面焊盘的位置。

在一种可能的设计中,所述电极穿孔的直径小于或等于1μm;所述焊盘穿孔的直径小于或等于80μm。

在一种可能的设计中,所述压电层采用压电薄膜工艺制作而成,所述微机电超声波换能器采用压电式微机电超声波换能器制造工艺制作而成。

第二方面,提供了一种微机电超声波换能器阵列,包括若干个所述微机电超声波换能器,若干个所述微机电超声波换能器的底电极并联连接在一起;

所述微机电超声波换能器的底电极和所述微机电超声波换能器的顶电极分别连接所述顶面焊盘和所述底面焊盘,或者所述微机电超声波换能器的底电极和所述微机电超声波换能器的顶电极分别连接所述底面焊盘和所述顶面焊盘;

隔离器,所述隔离器设于相邻的两组所述微机电超声波换能器之间,用于隔离相邻两组所述微机电超声波换能器之间的声学信号串扰。

本发明的有益效果为:本申请整体采用压电式微机电超声波换能器制造工艺制作而成,使得本申请的体积微小,工艺一致性和集成度更高,更加适合应用在血管内超声、心腔内超声等医学超声成像领域;此外,本申请的被动层可以与传统声传递介质直接接触,无需再额外设置声匹配层,进而减少了微机电超声波换能器的组成部件,缩小了体积,而且被动层会与压电层一起振动,不会影响压电层的振动频率,进而不会影响本申请的超声波换能性能。

附图说明

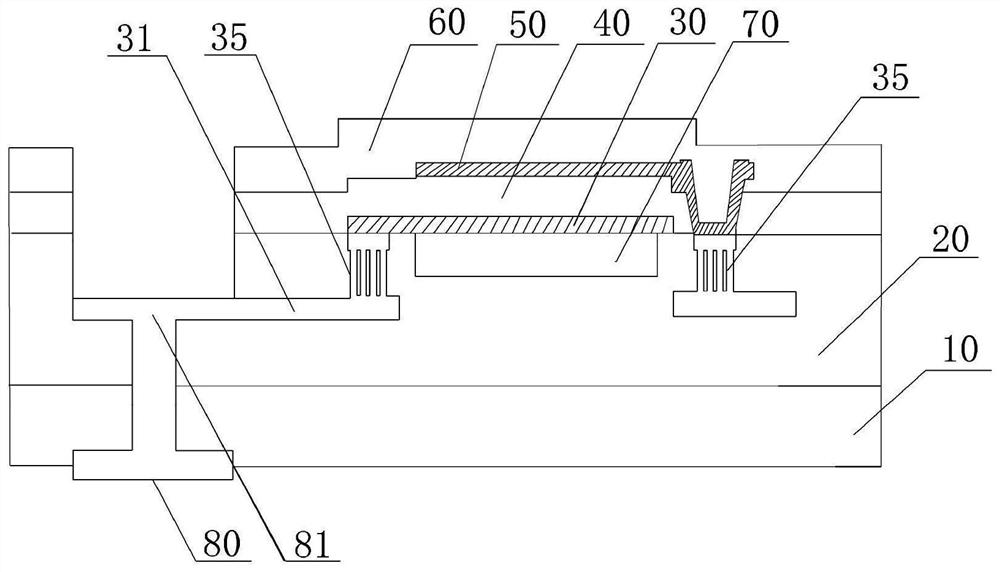

图1是本申请实施例提供的微机电超声波换能器的剖面结构示意图。

图2是本申请实施例提供的微机电超声波换能器阵列的剖面结构示意图。

附图标记:10、硅基板;20、绝缘层;30、底电极;31、金属层;40、压电层;50、顶电极;60、被动层;70、真空腔;80、焊盘;35、电极穿孔;81、焊盘穿孔;90、隔离器。

具体实施方式

下面详细描述本申请的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。

在本申请的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

还需说明的是,本申请实施例中以同一附图标记表示同一组成部分或同一零部件,对于本申请实施例中相同的零部件,图中可能仅以其中一个零件或部件为例标注了附图标记,应理解的是,对于其他相同的零件或部件,附图标记同样适用。

本申请实施例提供一种微机电超声波换能器及阵列,解决了现有的超声波换能器体积大,组装工艺复杂,整体集成度低的问题。

图1是本申请实施例提供的微机电超声波换能器的剖面结构示意图。

如图1所示,本申请实施例提供的微机电超声波换能器包括基底层、底电极30、压电层40、顶电极50和被动层60;基底层顶面依次堆叠底电极30、压电层40、顶电极50和被动层60;底电极30和顶电极50用于分别连接不同的电极接线端;基底层顶面开设有槽形真空腔70,槽形真空腔70顶端与底电极30接触,用于为底电极30、压电层40、顶电极50和被动层60向下振动提供空间;被动层60用于与传统声传递介质直接接触。

根据本申请实施例提供的微机电超声波换能器,被动层60可以与传统声传递介质直接接触,无需再额外设置声匹配层,进而减少了微机电超声波换能器的组成部件,缩小了体积,从而提升本申请工艺一致性和集成度。

本申请中,底电极30和顶电极50分别连接不同的电极,利用正、逆压电效应实现机械能到电能或电能到机械能的转换。当本申请的换能器作为发射端时,通过在底电极30和顶电极50上施加交变电压,利用逆压电效应驱动压电层40并带动被动层60做平面外振动,从而产生超声波;当本申请的换能器作为接收端时,利用正压电效应将在外部超声波激励下引起的压电层40和被动层60的振动转化为电信号输出;由于压电层40在振动时会带动被动层60一起振动,而被动层60可以直接接触传统声传递介质(空气、液体),使得微机电超声波换能器的声阻抗与传统声传递介质(空气、液体)匹配,振动效率得到提高。槽形真空腔70可以为压电层40和被动层60的振动提供振动空间,不会使基底层阻碍压电层40和被动层60振动,有利于提升振动频率。

本申请实施例中,各部件的结构参数如下:被动层60的材料为氮化硅,被动层60的厚度为1~10μm;压电层40的材料为氮化铝或者氮化钪铝,压电层40的厚度为1~10μm;底电极30为金属材料金、铂、铝或锡,底电极30的厚度为100~500nm;顶电极50为金属材料金、铂、铝或锡,顶电极50的厚度为100~500nm;真空腔70为正柱体结构,且真空腔70的顶端面为正方形;真空腔70顶端面的边长为10~120μm,真空腔70的深度为50~1000nm。

通过以上设置,被动层60的材料可以直接接触空气和液体,使得本申请无需设置声匹配层也能与空气和液体发生耦合,这对于将本申请应用在血管内超声(IVUS)、心腔内超声(ICE)等医用腔体影像技术领域来说是十分有利的,被动层60直接振动产生超声波或者将直接被外部超声波激励引起的振动转换为电信号,没有声匹配层的阻挡可以提升发声效率。

本申请中压电层40和被动层60的制作材料可以使换能器振膜的制作厚度比起传统的压电陶瓷的厚度来说变得很小,由于振膜尺寸越小,其谐振频率越高,因此本申请的振动频率得到了提升。

本申请的被动层60、压电层40、底电极30和顶电极50的厚度均设置为比较小,这样可以有效的缩小换能器的体积,提升换能器的谐振频率;本申请的真空腔70可以为压电层40和被动层60的振动提供振动空间,不会使基底层阻碍压电层40和被动层60振动,有利于提升振动频率,需要说明的是,底电极30的面积大于真空腔70的腔口面积,这样既能保证真空腔70内维持真空环境,也能使压电层40和被动层60的振动有最大的振动空间。真空腔70可以采用刻蚀工艺设置。

如图1所示,基底层包括堆叠在一起的硅基板10和绝缘层20;底电极30连接绝缘层20,绝缘层20的材料为二氧化硅,绝缘层20的厚度小于或等于5μm;硅基板10的厚度小于或等于200μm。通过以上设置,绝缘层20和硅基板10的厚度都较小,即基底层的厚度较小,有效的缩小了换能器的体积。

如图1所示,微机电超声波换能器还包括金属层31和焊盘80;金属层31设于绝缘层20中,用于形成电子线路,连接底电极30或者顶电极50至焊盘80,焊盘80用于连接正电极或者负电极以构成所述微机电超声波换能器的正电极或者负电极。

通过以上设置,将底电极30或者顶电极50通过金属层31与焊盘80连接在一起,这里的焊盘80是金属导电焊盘80,给焊盘80通电就实现了给底电极30和顶电极50通电,接线简单,将金属层31设于绝缘层20中可以使金属层31与绝缘层20共用一部分空间,缩小占用的体积,而且绝缘层20包裹金属层31也能很好的避免金属层31上通过的电流泄露。

如图1所示,绝缘层20中设有电极穿孔35和焊盘穿孔81;焊盘80包括顶面焊盘和底面焊盘;电极穿孔35中设置有导电连接体,用于将底电极30或顶电极50连接在金属层31上;焊盘穿孔81中设置有导电连接体,用于将顶面焊盘连接至底面焊盘;硅基板10的底面可设置电子线路用于移动和重新布置底面焊盘的位置。

以上设置中,电极穿孔35中的导电连接体可以是与金属层31材料相同的金属材料,也可以是其他导电线;焊盘穿孔81中设置的导电连接体可以为与焊盘80相同材料的金属。上述焊盘80可以包括顶部焊盘和底部焊盘,顶部焊盘和底部焊盘连接在一起,顶部焊盘设置为开窗结构,底部焊盘设于硅基板10底部,通过底部焊盘和顶部焊盘都可以连接电极实现对顶电极50和底电极30的供电,具体的可以根据实际的安装需求来选择。

可选的,电极穿孔35的直径小于或等于1μm;焊盘穿孔81的直径小于或等于80μm。

本申请的压电层40采用压电薄膜工艺制作而成,微机电超声波换能器采用压电式微机电超声波换能器制造工艺制作而成。通过以上设置,能够让超声波换能器摆脱传统压电陶瓷材料的束缚,借助微电子技术实现高一致性、高集成度、大规模和低成本制造。采用压电式微机电超声波换能器制造工艺,能够较好兼容CMOS大规模制造工艺制程,能够使超声波换能器与模拟前端收发器芯片集成在一个单片上,另外,压电式微机电超声波换能器制造工艺制程支持超声波换能器阵列化制作,单个超声波换能器尺寸精度可控、一致性高,降低了后期成像算法的复杂性。

图2是本申请实施例提供的微机电超声波换能器阵列的剖面结构示意图。

如图2所示,提供了一种微机电超声波换能器阵列,包括:若干个上述的微机电超声波换能器,若干个微机电超声波换能器的底电极并联连接在一起;微机电超声波换能器的底电极和微机电超声波换能器的顶电极分别连接顶面焊盘和底面焊盘,或者微机电超声波换能器的底电极30和微机电超声波换能器的顶电极50分别连接底面焊盘和顶面焊盘;隔离器,隔离器设于相邻的两组微机电超声波换能器之间,用于隔离相邻两组微机电超声波换能器之间的声学信号串扰。

以上设置中,应用微机电超声波换能器制作超声波换能器阵列时,需要若干个微机电超声波换能器,将若干个微机电超声波换能器按照线状、环状、饼状或者矩阵状的阵列排列,然后将所有微机电超声波换能器的底电极30并联连接在一起用于连接负电极,所有微机电超声波换能器的顶电极50分别与正电极串联,这样可以按照使用要求选择符合使用要求的超声波换能器,将超声波换能器阵列变换成多种不同的阵列单元来适应不同的使用要求。

制作超声波换能器阵列时可以设置一个面积较大的基底层,然后在基底层上设置若干个槽形真空腔70,再在槽形真空腔70顶端依次堆叠底电极30、压电层40、顶电极50和被动层60,这样可以将若干个超声波换能器连接成一个整体,当然,对于底电极30的供电也可以将若干个超声波换能器的底电极30串联连接在一起,然后通过一个总的焊盘80进行通电,这样可以简化超声波换能器阵列的结构。

在相邻的两组超声波换能器之间设置隔离器可以隔离相邻两组超声波换能器之间的声学信号串扰;隔离器设置为沟槽结构,该沟槽为从相邻两组超声波换能器之间的被动层60上向下设置,沟槽的槽底为基底层的上表面。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。