振动转换装置

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及振动转换装置,该振动转换装置将纵向振动转换为扭转振动。

背景技术

使用强超声波的应用技术在比如焊接、清洁和粉碎等行业中被广泛接受。这些技术中的一项技术是超声焊接技术。从焊接设备的角度来看,待焊接的物体可以广泛地分类为塑料和金属。

此外,从振动模式的角度来看,振动可以广泛地分为纵向振动、横向振动和扭转振动。如在本文所使用,纵向振动是加压方向与振动方向相同的指代,并且横向振动是加压方向与振动方向正交的指代。可以采用用作振动源的相同转换器,以用于纵向振动和横向振动两者,并且通常,横向振动应用于金属焊接。

同时,扭转振动是振动方向沿围绕预定轴线的弧形的指代。产生扭转振动的方法被分类为:第一模式,在第一模式中,直接通过扭转转换器产生扭转振动;和第二模式,在第二模式中,通过纵向振动转换器产生扭转振动。然而,使用扭转转换器的第一模式具有不能获得高输出动力的趋势。同时,作为第二模式,在欧洲专利申请No.EP 0962261 A的说明书中公开了一种构型。

如在欧洲专利申请No.EP 0962261A的说明书中公开的构型中所描述的,当纵向振动转换成扭转振动时,线性运动需要机械地联接至弧形振动。因此,该构型涉及下述问题:在通过钎焊或焊接将彼此连接的纵向振动转换器和扭转振动器部分连接的部分处重复产生过度集中应力,从而在连接部分的构件中很可能发生裂纹。

引用清单

专利文献

{专利文献1}欧洲专利申请No.EP 0962261 A的说明书。

发明内容

技术问题

鉴于上述问题,已经提出了本发明,并且本发明的目的是提供一种能够减少裂纹发生的振动转换装置,尽管使用了用于获得扭转振动的纵向振动转换器。

技术方案

用于实现以上目的的本发明的振动转换装置包括:第一纵向振动转换器;以及具有一个波长的扭转振动器部分和第一挠曲谐振器部分的纵向-扭转换能器,其中,第一挠曲谐振器部分插置在第一纵向振动转换器与一个波长的扭转振动器部分之间,并且第一挠曲谐振器部分构造成使得当通过第一挠曲谐振器部分的一个端部接收由至少第一纵向振动转换器产生的纵向振动时,第一挠曲谐振器部分弯曲并且通过第一挠曲谐振器的另一端部部分向一个波长的扭转振动器部分施加旋转力。

发明的有益效果

本发明可以减少裂纹的发生,尽管使用纵向振动转换器来获得扭转振动。

附图说明

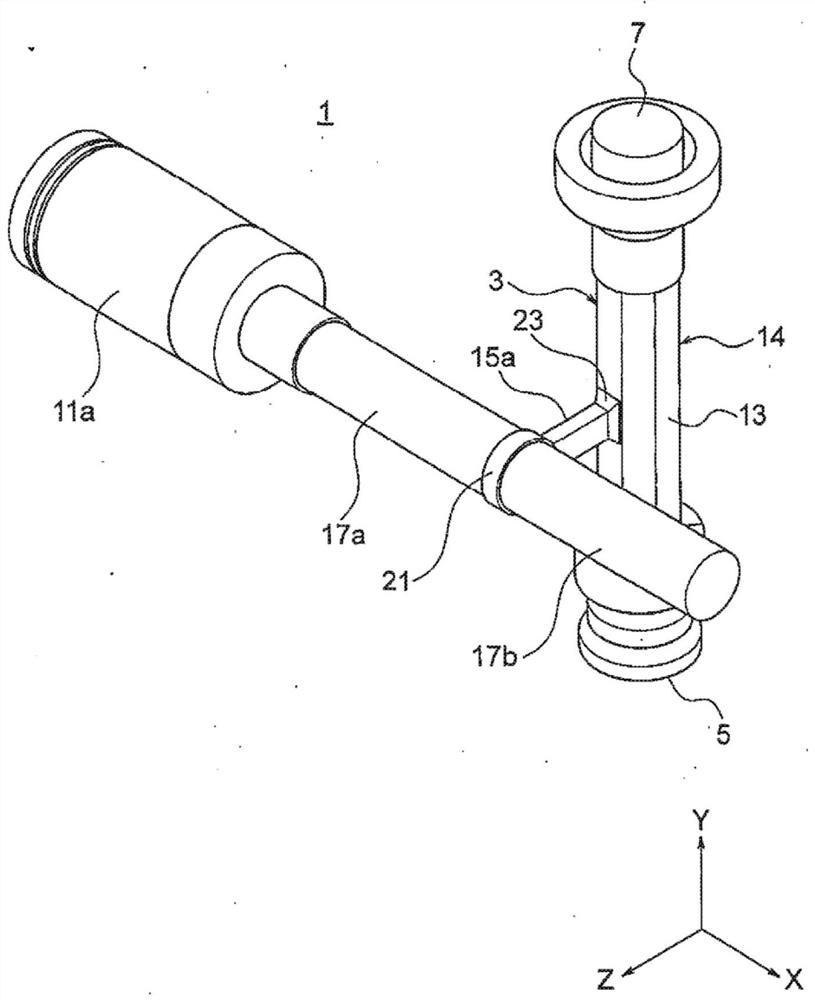

图1是示出了根据本发明第一实施方式的超声焊接设备的立体图。

图2是从与图1的方向不同的方向观察的示出图1的超声焊接设备的立体图。

图3是示出了根据第一实施方式的超声焊接设备的整个纵向-扭转换能器的立体图。

图4是示出了本发明的振动转换装置的操作的视图。

图5是示出了本发明的振动转换装置的另一操作的视图。

图6是示出了本发明的振动转换装置的又一操作的视图。

图7是示出了半波长扭转焊头和波长之间的关系的视图。

图8是示出了一个波长扭转焊头和波长之间的关系的视图。

图9是示出了根据本发明的第二实施方式的超声焊接设备的立体图。

图10是示出了根据本发明的第三实施方式的超声焊接设备的立体图。

图11是示出了根据本发明的第四实施方式的超声焊接设备的立体图。

图12是示出了根据本发明第的五实施方式的超声焊接设备的立体图。

具体实施方式

在下文中,将参考附图对本发明的振动转换装置实现为超声焊接设备的实施方式进行描述。应当注意的是,在附图中,相同的附图标记或字符表示相同或相应的部分。

第一实施方式

图1是示出了根据本发明的第一实施方式的超声焊接设备的外形的立体图。图2是示出从与图1的方向不同的方向观察的示出图1的超声焊接设备的立体图。图3是示出了根据第一实施方式的超声焊接设备的整个纵向-扭转换能器的立体图。需要注意的是,该说明书使用彼此正交的三个轴线XYZ,从而假设在附图中,X方向是左右方向,Y方向是高度方向,并且Z方向是前后方向。

超声焊接设备1包括振动转换装置3、工作扭转焊头5和扭转支承焊头7。在下文中,将描述振动转换装置3的细节。

如图1和图2所示,振动转换装置3包括第一纵向振动转换器11a;以及具有一个波长的扭转振动器部分13和第一挠曲谐振器部分15a的纵向-扭转换能器14。尽管本发明不一定限于该示例,但是在本实施方式中,振动转换装置3还包括第一纵向振动焊头17a和第二纵向振动焊头17b。由于在图3中示出了整个构型,纵向-扭转换能器14包括一个波长的扭转振动器部分13和第一挠曲谐振器部分15a。作为示例,一个波长的扭转振动器部分13和第一挠曲谐振器部分15a是可以通过从整体金属本体切割出来而制造的单件式部件。此外,另一示例可以包括通过浇注到模具中的模制方法以及通过粉末冶金的模制方法。

支承焊头7和工作扭转焊头5分别以螺纹连接的方式连接至纵向-扭转换能器14的上端部和下端部。支承焊头7的凸缘部分起到了将包括纵向振动转换器的整个振动转换装置进行支承和加压的作用。一个波长的扭转振动器部分13扭转地旋转,以便大致上防止旋转轴在朝向待焊接的物体被加压的同时移动。一个波长的扭转振动器部分13是杆状构件(柱状构件),并且作为示例,在本实施方式中是沿竖向方向延伸的棱柱形构件,该棱柱形构件的与轴向方向垂直的横截面具有大致上规则的八边形外部形状。需要注意的是,可以使用具有圆形横截面、除了八边形横截面之外的方形截面、星形横截面或不对称横截面的任何构件,但具有八边形横截面的柱状构件容易加工。

第一挠曲谐振器部分15a插置于第一纵向振动转换器11a与一个波长的扭转振动器部分13之间。第一纵向振动焊头17a位于第一纵向振动转换器11a与第一挠曲谐振器部分15a的一个端部21之间的振动传递路径上。此外,第一挠曲谐振器部分15a的另一端部23连接至纵向-扭转换能器13。

第一实施方式的振动转换装置3还包括第二纵向振动焊头17b。第一挠曲谐振器部分15a的一个端部21在纵向振动方向(X方向)上插置于第一纵向振动焊头17a与第二纵向振动焊头17b之间。

然后,将参照图4至图6对超声焊接设备、即如此构造的第一实施方式的振动转换装置的操作进行描述。图4是示出了本发明的振动转换装置的操作的视图。图5是示出了振动转换装置的另一操作的视图。图6是示出了振动转换装置的又一操作的视图。

首先,由第一纵向振动转换器11a产生的纵向振动传递至第一纵向振动焊头17a。该纵向振动引起图5的状态和图6的状态交替地重复。图5示出了下述状态:在该状态中,当第一纵向振动焊头17a引起拉伸振动时,第二纵向振动焊头17b引起收缩振动;并且图6示出了下述状态:在该状态中,当第一纵向振动焊头17a引起收缩振动时,第二纵向振动焊头17b引起拉伸振动。更具体地,状态从图4的状态变化至图5的状态,然后通过图4的中间状态,进入图6的状态,并且然后通过图4的中间状态,返回至图5的状态。重复这种状态变化。

此外,在图4的中间状态下,存在距离L,该距离L是在平面视图中的在一个波长的扭转振动器部分13的环形外部形状(例如,圆形的周向或方形形状的外部周缘、在本实施方式中为方形形状的外部周缘)与纵向振动焊头的外周缘线之间的距离。换句话说,一个波长的扭转振动器部分13的环形外部形状不直接接触纵向振动焊头的外周缘。说明这一点的另一方式是第一挠曲谐振器部分15a设置成致使一个波长的扭转振动器部分13的环形外部形状与纵向振动焊头的外周缘在Z方向(正交与纵向方向的方向)上分离。因此,一个波长的扭转振动器部分13通过第一挠曲谐振器部分15a的弯曲旋转地振动(需要注意的是,第一挠曲谐振器部分15a的环形的一个端部21不弯曲)。更具体地,在图5的第一纵向振动焊头17a拉伸并且第二纵向振动焊头17b收缩的状态下,一个波长的扭转振动器部分13顺时针旋转;并且在图6的第一纵向振动焊头17a收缩并且第二纵向振动焊头17b拉伸的状态下,一个波长的扭转振动器部分13逆时针旋转。

第一挠曲谐振器部分15a构造成使得当通过第一挠曲谐振器部分15a的一个端部21接收到由至少第一纵向振动转换器11a产生的纵向振动时,第一挠曲谐振器部分15a弯曲,并且通过第一挠曲谐振器部分15a的另一端部23向一个波长的扭转振动器部分13施加旋转力。

通过如上所述的第一纵向振动转换器11a产生的纵向振动,一个波长的扭转振动器部分13执行扭转振动。换句话说,纵向振动被转换为扭转振动。当执行超声焊接时,待焊接的物体与工作扭转焊头5进行加压接触,并且然后进行焊接。更具体地,驱动力被输入至一个波长的扭转振动器部分13的环形外围缘表面,并且沿一个波长的扭转振动器部分13的轴向方向从端部表面输出,从而作用在工件上。

此外,将描述振动的机制。本发明不是通过从纵向振动直接转换为扭转振动,而是通过穿过中间的挠曲谐振器部分来大大减少应力集中的发生。首先,如在图7的半波长的扭转振动所示,半波长的纵向振动焊头联接至纵向振动转换器;并且又如图8的一个波长的扭转振动所示,产生挠曲振动半波长的换能器被夹在半波长的焊头之间,由此向挠曲板施加稳定的驱动力。用作挠曲板的挠曲谐振器部分被设计为具有与纵向振动焊头相同的谐振频率,并且因此不会发生应力集中。此外,如图8中所示,挠曲板被联接在具有相同谐振频率的一个波长的扭转焊头的中间位置处,并且板的挠曲振动转换为扭转振动。

纵向振动和挠曲振动不是通过使用螺母和类似物而是通过将换能器夹在具有高刚性的半波长焊头之间而联接至彼此。这样做的原因是为了防止在挠曲振动的转换期间发生损失,该损失可能在使用螺母的模式下以其他方式由被夹置的部分的变形引起。

一般的梁的谐振方程可以应用于挠曲振动板的谐振。

首先,假设I=(BH^3)/12,

其中,I为横截面二次力矩,B为横向方向的宽度方向,并且H为厚度方向。

此外,假设与频率f的关系为

2πf=(1.875/L)^2×√(EI/ρA),

其中,E是材料的杨氏模量,ρ为密度,A为横截面面积,并且L为长度。

此时,1.875是一个端部固定时的一阶常数,并且L为1/4波长。需要大约2×L的长度作为谐振器之间的联接。

作为示例,在20kHz和铁材料的情况下,长度为约29mm至45mm,其中,宽度为5mm至12mm;并且在一个波长的情况下,长度为58mm至90mm,其中,宽度为5mm至12mm。

需要注意的是,为了获得精确解决方案,最终可以使用数值分析(有限元方法)获得与当前形状对应的长度。

上述本实施方式可以大大减少裂纹的发生,尽管使用了用于获得扭转振动的纵向振动转换器。

第二实施方式

参照图9,将对本发明的第二实施方式进行描述。本发明不限于仅具有一个纵向振动转换器的实施方式,而是可以包括下述模式:在该模式中,挠曲谐振器的一个端部接收由另一纵向振动转换器产生的纵向振动。第二实施方式就是该模式的一个示例。

如图9中所示,第二实施方式的振动转换装置包括第二纵向振动转换器11b。第二纵向振动焊头17b位于第二纵向振动转换器11b与第一挠曲谐振器部分15a的一个端部21之间的振动传递路径上。

该模式不仅具有上述第一实施方式的优点,而且可以使用多个转换器并且通过一个振荡器驱动转换器来实现高动力。需要注意的是,该模式示出了结合偶数个转换器的示例,但是结合奇数个转换器的另一模式也可以通过对振荡器侧的相位进行控制来实现。

第三实施方式

参照图10,将对本发明的第三实施方式进行描述。本发明不限于仅具有一个挠曲谐振器部分的实施方式,而是可以包括下述模式:在该模式中,纵向-扭转换能器具有多个挠曲谐振器部分并且一个波长的扭转振动器部分通过多个挠曲谐振器部分振动。挠曲谐振器部分。第三实施方式是该模式的一个示例。

如图10中所示,第三实施方式的振动转换装置包括纵向-扭转换能器16;第三纵向振动转换器11c和第四纵向振动转换器11d;以及第三纵向振动焊头17c和第四纵向振动焊头17d。纵向-扭转换能器16包括一个波长的扭转振动器部分13、以及第一挠曲谐振器部分15a和第二挠曲谐振器部分15b。波长扭转振动器部分13、第一挠曲谐振器部分15a和第二挠曲谐振器部分15b也以与上述第一实施方式相同的方式构造为单件式部件。

如沿第一挠曲谐振器部分15a的轴向(Z方向)观察的,第二挠曲谐振器部分15b设置在第一挠曲谐振器部分15a的相反侧,其中,一个波长的扭转振动器部13插置在它们之间。第三纵向振动焊头17c位于第三纵向振动转换器11c与第二挠曲谐振器部分15b的一个端部25之间的振动传递路径上。

第二挠曲谐振器部分15b的另一端部27连接至一个波长的扭转振动器部分13。第二挠曲谐振器部分15b的一个端部25在纵向振动方向(X方向)上插置在第三纵向振动焊头17c与第四纵向振动焊头17d之间。第四纵向振动焊头17d位于第四纵向振动转换器11d与第二挠曲谐振器部分15b的一个端部25之间的振动传递路径上。尽管本发明不限于该构型,但图10中所示的构型关于一个波长的扭转振动器部分13前后对称且左右对称。

其他实施方式

本发明不限于需要纵向振动焊头的实施方式,而是可以省略纵向振动焊头(纵向振动助推器),并且挠曲谐振器部分的一个端部可以直接被夹在转换器之间,只要转换器的前部驱动的材料能够足以承受高动力。图11中所示的第四实施方式和图12所示的第五实施方式是具体示例。图11中所示的第四实施方式示出了省略图9的构型中的纵向振动焊头的模式。图12所示的第五实施方式示出了省略图10的构型中的纵向振动焊头的模式。

附图标记列表

1 超声焊接设备

3 振动转换装置

11a 第一纵向振动转换器

11b 第二纵向振动转换器

11c 第三纵向振动转换器

11d 第四纵向振动转换器

13 一个波长的扭转振动器部分

14、16 纵向-扭转换能器

15a 第一挠曲谐振器部分

15b 第二挠曲谐振器部分

17a 第一纵向振动焊头

17b 第二纵向振动焊头

17c 第三纵向振动焊头

17d 第四纵向振动焊头