多通道全向换能器及其阵列单元以及阵列单元的制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及水声工程技术,具体地,涉及一种多通道全向换能器及其阵列单元以及阵列单元的制备方法。

背景技术

多通道换能器常用于水声领域声纳应用中对小目标的探测,其中圆柱阵换能器又常应用于多波束换能器中,圆柱阵的特性优点在于它能满足全向探测的要求,同时易于通过对其波束控制以满足不同开角的需求。近年来,无论是吊放式的探测声纳还是固定安装式的探测声纳都对换能器提出了尺寸和重量的较高的要求,这就使该类换能器往更小体积,同时更大的功率容量方向发展,这也对换能器的集成度提出了很高的要求。

多波束换能器的传统结构形式分为整体式结构和模块化结构。以往的整体式结构劣势在于,为了满足精度及分辨率的需求,用于高频声呐的基元颗粒一般尺寸较小,当基元数量庞大时,焊线数量随之大量增加,同时可靠性大幅下降,在换能器装配时,大量的胶接又造成一旦出错,很难对其进行修改,故整体式的结构不适用于基元数量庞大的多波束换能器。例如,公开号为CN207271583U一种圆柱形高频宽带水平全向换能器,包括封装在结构件20上的陶瓷中空圆柱体10,陶瓷中空圆柱体10的外侧面上设有声学匹配层100。该专利就存在相应问题。

而传统的模块化结构劣势在于,通过机械安装来满足通道间的精度,会造成安装误差及累计误差,尤其当水平通道数较多,且分辨率要求较高时,往往安装会对换能器的物理波束造成很大的影响。例如公开号为CN104597438A公开了一种高频宽带大功率发射圆柱阵实现方法,针对180°发射,采用不同层发射陶瓷颗粒个数不同的方法,减小了边缘波束起伏大的问题;采用换能器串并联的方法实现幅度加权以减小垂直维旁瓣;最后采用同轴缆传输的方式,减小高频大功率信号远程传输衰减。

在换能器结构工程应用中,硬质聚氨酯泡沫塑料通常用于换能器背衬材料的制作中,其吸声性能,去耦性能优异,材质虽可加工但本身质地较软,当采用一定的加工工艺时,该材料可以加工成尺寸精密的换能器背衬材料。环氧树脂作为优异的胶联剂经常用于换能器的胶接与填充工艺中,在对其进行材料增强后,不仅能满足换能器通道模块的胶接成型需求,同时也对通道带内谐振频率进行了拓宽。

发明内容

针对现有技术中的缺陷,本发明的目的是提供一种多通道全向换能器及其阵列单元以及阵列单元的制备方法。

根据本发明提供的一种多通道全向换能器阵列单元,由多组多通道全向换能器模块以层叠方式形成,所述多通道全向换能器模块包括垫圈、背衬、基元以及匹配层;

所述垫圈为环状片体结构,沿所述垫圈的内周面向外周面方向延伸形成缺口结构的信号线引出口,所述垫圈的上表面为台阶状,所述垫圈的上表面自外而内依次为支撑部和凹陷部,所述背衬为一体成型的齿轮状圆环结构,位于所述背衬外周面上呈阵列分布的外轮齿之间形成外齿槽,所述基元为压电陶瓷颗粒,所述基元包括正极端和负极端,所述正极端连接有正极信号线;

所述基元粘接于所述外齿槽内,所述正极端与所述齿槽的槽底粘接,所述正极信号线的自由端延伸至所述背衬的下端面之外,通过正极并联线将所述正极信号线并联,所述负极端位于所述外齿槽的槽口之外,通过负极并联线并联连接所述负极端,所述基元与所述背衬坐落并粘接于所述支撑部上,所述正极并联线位于所述凹陷部内,所述正极并联线的正极引出线和所述负极并联线的负极引出线自均容置于所述信号引出口中;

所述匹配层通过于所述基元的外侧灌封环氧树脂形成内齿轮的环状结构,位于所述匹配层内周面上呈阵列分布的内轮齿之间形成内齿槽,所述基元位于所述外齿槽外部的部分卡接于所述内齿槽中,所述内轮齿与所述外轮齿的端面粘接固定,所述匹配层的下端面与所述垫圈粘接固定。

一些实施方式中,所述基元与所述外齿槽粘接面的配合公差为0.1-0.15mm。

一些实施方式中,所述匹配层、所述基元以及所述背衬三者的上端面的高度查小于等于0.1mm。

一些实施方式中,所述背衬通过硬质聚酯氨泡沫材料加工而成。

一些实施方式中,所述负极并联线以捆绑的方式将一个所述多通道全向换能器模块内的所有所述负极端电连接。

一些实施方式中,所述外齿槽的槽底设有线槽,所述正极信号线容置于所述线槽内。

本发明还提供了一种多通道全能换能器,采用所述的多通道全向换能器阵列单元形成。

本发明还提供了一种多通道全向换能器阵列单元的制备方法,包括如下步骤:

S1,背衬制备步骤:由硬质聚氨酯泡沫塑料加工形成齿轮状圆环结构的背衬,位于所述背衬的外周面上形成有N组呈阵列分布的外轮齿,相邻两组所述外齿轮之间为外齿槽;

S2,基元胶接步骤:由压电陶瓷颗粒形成基元,所述基元相对的两端分别为正极端和负极端,于所述正极端上焊接正极信号线后,在所述基元的所述正极端的端面以及位于所述正极端两侧的部分侧面涂覆胶黏剂,然后将涂覆有胶黏剂的所述基元粘接于所述外齿槽内,粘接后,所述正极端的端面与所述外齿槽的槽底面粘接,所述负极端位于所述外齿槽的槽口之外,所述基元与所述背衬的上端面相齐平,所述正极信号线的端部位于所述背衬下端面之外;

S3,正负极并连线连接步骤:通过一根正极并联线将所述正极信号线并联连接,所述正极并联线引出有正极引出线,通过一根负极并联线以捆绑方式并联连接所述负极端,所述负极并联线引出有负极引出线;

S4,垫圈连接步骤:由硬质聚氨酯泡沫塑料加工形成环状片体结构的垫圈,沿所述垫圈的内周面向外周面方向延伸形成缺口结构的信号线引出口,所述垫圈的上表面为台阶状,所述垫圈的上表面自外而内依次为支撑部和凹陷部,将所述步骤S3中所述基元与所述背衬粘接的结构粘接于所述支撑部上,所述正极并联线的主体位于所述凹陷部内,所述正极引出线和所述负极引出线容置于所述信号引出口中;

S5,多通道全向换能器结构单元成型步骤:将所述步骤S4中由所述垫圈、所述背衬以及所述基元形成粘接结构置于模具中,通过于所述模具中内灌环氧树脂并固化形成内齿轮状圆环结构的匹配层,所述匹配层内周面上呈阵列分布的内轮齿之间形成内齿槽,所述基元位于所述外齿槽外部的部分卡接于所述内齿槽中,所述内轮齿与所述外轮齿的端面粘接固定,所述匹配层的下端面与所述垫圈粘接固定,通过所述匹配层将所述垫圈、所述背衬以及所述基元连接为一体结构的多通道全向换能器结构单元;

S6,多通道全向换能器阵列模块形成步骤:将步骤S5形成的所述多通道全向换能器结构单元以层叠的方式形成多通道全向换能器阵列模块。

一些实施方式中,所述步骤S2中,所述基元与所述外齿槽粘接面的配合公差为0.1-0.15mm。

一些实施方式中,所述步骤S5中,所述匹配层、所述基元以及所述背衬三者的上端面的高度查小于等于0.1mm。

与现有技术相比,本发明具有如下的有益效果:

1、本本申请通过变现有技术中分体式的支撑骨架结构为一体式的背衬结构,不仅提高了基元的安装精度,而且通过无需再于基元上端面上设置盖板等类似的定位板结构,缩减了多通道全能换向器阵列单元的垂向高度,能够有效满足其高集成度、高精度、体积小、重量轻以及焊线安装便捷的要求。

2、本申请通过对背衬结构以及型面参数的优化设计,提升与基元的配合精度,提高多通道全向换能器模块的整体结构性能。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

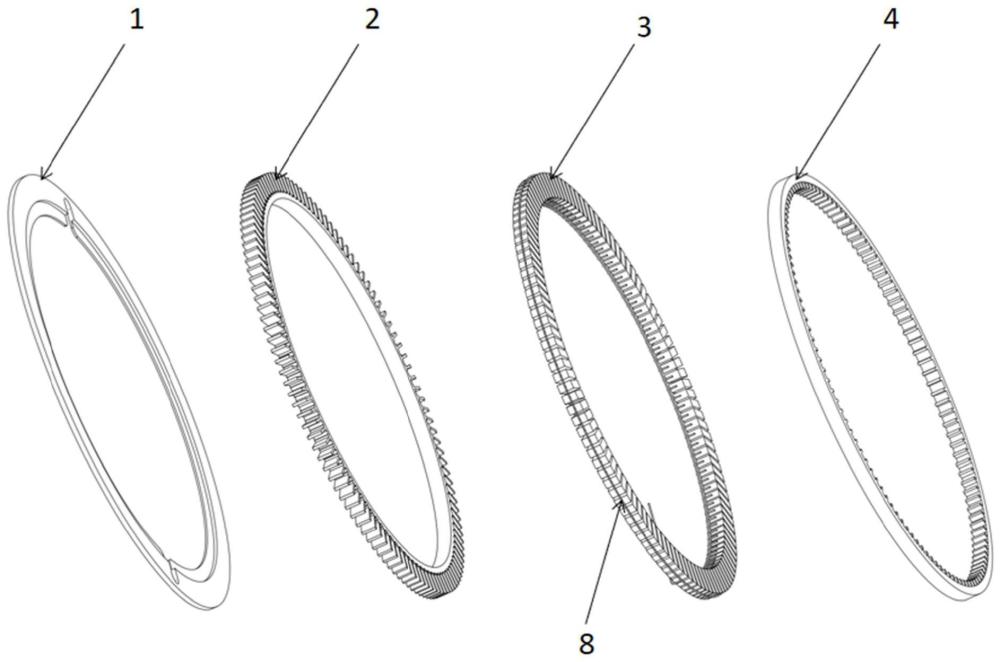

图1为本发明多通道全向换能器模块爆炸结构示意图;

图2为本发明多通道全向换能器模块未显示线路的组装结构示意图;

图3为本发明垫圈、基元以及相应线路组装结构示意图;

图4为本发明多通道全向换能器模块组装后的后视图;

图5为本发明背衬结构示意图;

图6为图5的A部放大图;

图7为垫圈的结构示意图;

图8为连接有线路的基元阵列结构示意图;

图9为图8的B部放大图;

图10为匹配层的结构示意图;

图11为多通道全向换能器模块坐落有模具内的截面图;

图12为多通道全向换能器模块层叠为多通道全向换能器阵列单元的结构示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

实施例1

本实施例提供了一种多通道全向换能器阵列单元,如图1-12所示,主要由多个多通道全向换能器模块通过依次层叠设置的方式形成。多通道全向换能器模块的主体结构包括垫圈1、背衬2、基元3以及匹配层4。

垫圈1作为基底支撑体,由硬质聚氨酯泡沫塑料通过注塑工艺一体成型为环状片体结构。垫圈1的下表面为平面,其上表面为台阶状的型面。垫圈1的上表面自外而内依次为支撑部12和凹陷部13,此处,所谓自外而内是指自垫圈1的外周面向内周面的方向。自垫圈1的内周面朝外周面的方向形成开口朝圆心方向的缺口,该缺口为信号线引出口11,用于容纳信号线并引出。

背衬2由硬质聚氨酯泡沫塑料通过注塑工艺一体成型为齿轮状圆环结构,其轮齿阵列分布于环形体的外周面上记为外轮齿20,相邻两个外轮齿20形成外齿槽21。基元3主要由压电陶瓷颗粒形成,其结构形状与外齿槽21的结构形状相适配。以外齿槽21与基元3两者以基本为矩形结构为例做如下说明。基元3相对的两端分别为正极端31和负极端32。正极端31焊接有正极信号线5。基元3以正极端31正对外齿槽21的齿底面方式粘接于外齿槽21内。基元3与外齿槽21的粘接方式可为:于基元3的正极端31的端面以及正极端31的左右侧面上涂覆胶黏剂和/或于外齿槽21的内周面涂覆胶黏剂后粘接。基元3粘接于外齿槽21上后,基元3的上下侧面与外齿槽21的上下端面保持基本的齐平,其负极端32位于外齿槽21的外部,即基元3的轴向长度大于外齿槽21的轴向长度。在基元3与外齿槽21粘接后,通过一根正极并联线7将正极信号线5进行并联后引出有正极引出线71,同时通过负极并联线8将负极端32进行并联并引出负极引出线81。一些实施方式中,负极并联线8以捆绑的方式将负极端32进行并联并延伸有负极引出线81。捆绑方式的负极并联线8与负极端32进行电连接,相对于每个负极端32引出单根负极信号线再通过一根并连线进行并联,减少了工序,提高了组装效果。

基元3与背衬2粘接一体的结构通过粘接的方式固定于垫圈1的支撑部12上。于基元3与背衬2粘接一体的结构的下端面涂覆胶黏剂和\或于垫圈1的支撑部12上涂覆胶黏剂后实现粘接固定。基元3与背衬2粘接一体的结构粘接于支撑部12上后,正极并联线7位于凹陷部13内,且正极引出线71位于信号线引出口11内。同时,负极引出线81也自外侧回绕进入信号线引出口11内。将垫圈1、背衬2以及基元3三者粘接为一体的结构置于模具9内,通过内灌环氧树脂的方式形成匹配层4。形成的匹配层4的结构形状也为齿轮状圆环结构,但轮齿阵列分布于匹配层4的环形体的内周面上,记为内轮齿40。相邻两内轮齿40形成内齿槽41。基元3位于外齿槽21外部的负极端31以及位于负极端31左右两侧的侧面容置并粘接于内齿槽41内,即基元3整体卡于外齿槽21与内齿槽41内。内轮齿40与外轮齿20一一对应且端面粘接固定。匹配层4的下端面42坐落并粘接于垫圈1的支撑部12上。匹配层4的上端面43、基元3以及背衬2的上端面保持基本齐平,三者的上端面的误差小于等于0.1mm。

由垫圈1、背衬2、基元3以及匹配层4固化后自模具9内脱模,形成一体结构的多通道全向换能器模块。连接于基元3上的正极信号线5、正极并联线7以及负极并联线8隐藏于模块的结构中,正极引出线71和负极引出线81两者自信号线引出口11引出用于电连接。为此,本实施例提供的多通道全向换能器模块通过变现有技术中分体式的支撑骨架结构为一体式的背衬结构,不仅提高了基元的安装精度,而且通过无需再于基元上端面上设置盖板等类似的定位板结构,缩减了多通道全能换向器模块的垂向高度。以背衬为分体式结构下形成的单一多通道全向换能器模块的整体高度为15mm为例,其上盖板的厚度在2-3mm,而规多通道全向换能器阵列单元一般为10-20组多通道全向换能器模块层叠构成,使得多通道全向换能器阵列单元的整体高度可降低20-30mm,显著提高多通道全向换能器阵列单元的紧凑度,可有效提升多通道全向换能器的性能。

实施2

本实施例2是在实施例1的基础上形成,通过对背衬结构以及型面参数的优化设计,提升与基元的配合精度,提高多通道全向换能器模块的整体结构性能。具体地:

如图1-12所示,背衬2的外齿槽21的槽底开设有线槽211,线槽211容置连接于正极端31端部的正极信号线5。线槽211的设置,不仅对正极信号线5形成限位,确保正极端31与正极信号线5两者电连接的稳定性,而且基元3的端面可与外齿槽21的槽底面贴合接触,同时还降低了多通道全向换能器模块的径向宽度。

基元3容置于外齿槽21内后,其正极端31的端面以及位于正极端31左右侧侧面与外齿槽21内周面之间的公差为0.1-0.15mm,提高装配精度的同时,提升多通道全向换能器模块的结构尺寸。

实施例3

本实施例3提供了一种多通道全向换能器阵列单元的制备方法,如图1-12所示,包括如下步骤:

S1,背衬制备步骤:由硬质聚氨酯泡沫塑料加工形成齿轮状圆环结构的背衬2。位于背衬2的外周面上形成有N组呈阵列分布的外轮齿20。相邻两组外齿轮20之间为外齿槽21。

S2,基元胶接步骤:由压电陶瓷颗粒形成基元3,基元3相对的两端分别为正极端31和负极端32。于正极端31上焊接正极信号线5后,在基元3的正极端31的端面以及位于正极端31两侧的部分侧面涂覆胶黏剂,然后将涂覆有胶黏剂的基元3粘接于外齿槽21内。基元3与外齿槽21粘接面的配合公差为0.1-0.15mm。粘接后,正极端31的端面与外齿槽21的槽底面粘接,负极端32位于外齿槽21的槽口之外,基元3与背衬2的上端面相齐平,正极信号线5的端部位于背衬2下端面之外。

S3,正负极并连线连接步骤:通过一根正极并联线7将正极信号线5并联连接,正极并联线7引出有正极引出线71。通过一根负极并联线8以捆绑方式并联连接负极端32,负极并联线8引出有负极引出线81。

S4,垫圈连接步骤:由硬质聚氨酯泡沫塑料加工形成环状片体结构的垫圈1。沿垫圈1的内周面向外周面方向延伸形成缺口结构的信号线引出口11。垫圈1的上表面为台阶状,垫圈1的上表面自外而内依次为支撑部12和凹陷部13。将步骤S3中基元3与背衬2粘接的结构粘接于支撑部12上,正极并联线7的主体位于凹陷部13内,正极引出线71和负极引出线81容置于信号引出口11中。

S5,多通道全向换能器结构单元成型步骤:将步骤S4中由垫圈1、背衬2以及基元3形成粘接结构置于模具9中。通过于模具9中内灌环氧树脂并固化形成内齿轮状圆环结构的匹配层4。匹配层4内周面上呈阵列分布的内轮齿40之间形成内齿槽41。基元3位于外齿槽21外部的部分卡接于内齿槽41中。内轮齿40与外轮齿21的端面粘接固定,匹配层4的下端面42与垫圈1粘接固定。匹配层4、基元3以及背衬2三者的上端面的高度查小于等于0.1mm。通过匹配层4将垫圈1、背衬2以及基元3连接为一体结构的多通道全向换能器结构单元。

S6,多通道全向换能器阵列模块形成步骤:将步骤S5形成的多通道全向换能器结构单元以层叠的方式形成多通道全向换能器阵列模块。

在本申请的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。