一种基于过渡金属硫化物的光致超声换能器及其制备方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及光纤传感技术领域,尤其涉及一种基于过渡金属硫化物的光致超声换能器及其制备方法。

背景技术

光致超声换能器是基于光声效应设计的光学超声源,一般由光吸收涂层和弹性基体组成。在入射脉冲光的激发下,吸收涂层将光能转化为局部温升,并沿激光剖面产生声波,具有带宽大、成像深度大、峰值压力高、空间分辨率高等优势。光学超声换能器可在光纤端面进行高度小型化组件的制作,从而易于集成到诸如导管和针头等医疗设备中,以提供实时图像引导,尤其适用于指导微创外科手术。因为传统的压电换能器体积较大限制了其在血管内成像或微创手术导引等领域的应用。相比之下,光致超声检测技术具有宽带、高振幅等优势,与光学超声传感器的结合可实现全光学超声成像,同时全光超声检测设备不受电磁干扰,允许其应用于磁共振成像或射频消融等临床场景。而光声转换效率是衡量光致超声换能器性能的重要指标,光纤超声换能器的峰值超声压与带宽之间存在着制约关系,并且也与光吸收颗粒的材料、复合涂层的制作方法和涂层的厚度及均匀性等方面有关。不完善制作方法不仅造成光声转换效率不高,还使昂贵纳米材料低效使用,造成器件成本的增加。

目前国内外专利中提出了不同结构的光致超声换能器,它们各有优缺点。现有技术“PDMS composites with photostable NIR dyes for multi-modal ultrasoundimaging”中,英国伦敦大学学院的Noimark等人采用基于溶液的方法在微米级厚度的光纤上制作碳基复合膜,分别将Epolight 9837染料-聚二甲基硅氧烷和多壁碳纳米管-聚二甲基硅氧烷复合溶液浸涂在光纤上,得到了最厚处小于20μm的半球形涂层,具有染料-聚二甲基硅氧烷复合涂层超声发射器的峰值超声压力达到1MPa,对应的带宽为20MHz,而该染料制成的复合材料在长期激光或超声的作用下,会影响光稳定性,最终会导致光声转换效率变低。现有技术“CuInS

因此,现有技术存在的光声转换效率不高、制作复杂和高成本的问题,是目前亟需解决的技术难题。

发明内容

本发明的目的在于提供一种基于过渡金属硫化物的光致超声换能器及其制备方法,所述光致超声换能器光声转换效率高、成本低,制作工艺简单。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种基于过渡金属硫化物的光致超声换能器,包括光纤和附着于所述光纤端面的光声转换复合层;所述光声转换复合层包括自下至上依次设置的光吸收层和热弹性膨胀层;

所述光吸收层包括多壁碳纳米管和过渡金属硫化物复合颗粒;所述热弹性膨胀层为聚二甲基硅氧烷膜层。

优选的,所述过渡金属硫化物包括二硫化钼、二硫化钨、二硫化铌、三硫化二铁、三硫化二铜、二硫化铁和二硫化镍中的一种或几种。

优选的,所述光吸收层的厚度为10~15μm。

优选的,所述热弹性膨胀层的厚度为15~20μm。

优选的,所述光声转换复合层的厚度为25~35μm。

本发明提供了上述技术方案所述基于过渡金属硫化物的光致超声换能器的制备方法,包括以下步骤:

将光纤的端面进行刻蚀处理,得到光纤端面;

将多壁碳纳米管、过渡金属硫化物和醇溶剂进行分散混合,将所得混合分散液浸涂于所述光纤端面,进行溶剂挥发,在光纤端面形成光吸收层;

将聚二甲基硅氧烷预聚体和固化剂混合,将所得聚二甲基硅氧烷溶液浸涂于所述光吸收层上,形成聚二甲基硅氧烷膜层,固化后,得到基于过渡金属硫化物的光致超声换能器。

优选的,所述多壁碳纳米管、过渡金属硫化物和醇溶剂的用量比为2mg:(2~2.5)mg:(1~2)mL。

优选的,所述分散混合包括依次进行的超声处理和静置;所述超声处理的时间为30~40min,所述静置的时间为2.5~3h。

优选的,所述聚二甲基硅氧烷预聚体和固化剂的质量比为10:1。

优选的,所述固化包括:在室温固化24h后,在60~65℃恒温固化3h以上。

本发明提供了一种基于过渡金属硫化物的光致超声换能器,包括光纤和附着于所述光纤端面的光声转换复合层;所述光声转换复合层包括自下至上依次设置的光吸收层和热弹性膨胀层;所述光吸收层包括多壁碳纳米管和过渡金属硫化物复合颗粒;所述热弹性膨胀层为聚二甲基硅氧烷膜层。本发明将过渡金属硫化物与多壁碳纳米管结合作为光吸收层,具有较窄带隙和高比表面积的过渡金属硫化物能够进行光催化,光催化作用可以提高多壁碳纳米管的光吸收能力;光吸收层的材料之间存在显著的电荷转移作用,载流子可在界面处快速传输,减少载流子在界面处的非辐射复合,降低了热阻和热损耗,从而提高导热性;过渡金属硫化物与多壁碳纳米管的内、外管具有不同的管状结构特征,两种材料相结合,可以形成异质结且界面质量较高,提高了光吸收层的比表面积,不仅降低了热阻,而且在同一光纤端面增大了材料的表面积,使得光吸收层的热容量得以增加,并使得热能快速传递至热弹性膨胀层,从而提高光声转换效率。因此,本发明提出的光致超声换能器不仅无毒无致敏性,而且降低了光吸收层的热阻率、提高了光吸收能力和稳定性等性能,进而也提高光致超声换能器的声压强度,实现了2mm处声压强度最高为0.75MPa,该光致超声发射器以更小的光纤直径(105/125μm)实现了与大直径光纤(≥125μm)相近声压强度的性能,有效提升了光致换能器的光声转换效率。

本发明采用自下而上法制备光致超声换能器,该方法可以减小超声涂层厚度,从而改善超声带宽和压力,制作工艺简单,且无需将昂贵的纳米材料直接加入到聚合物中,减少了纳米材料的浪费,降低了成本,解决了现有光致超声换能器的制作相对复杂和高成本的问题。

附图说明

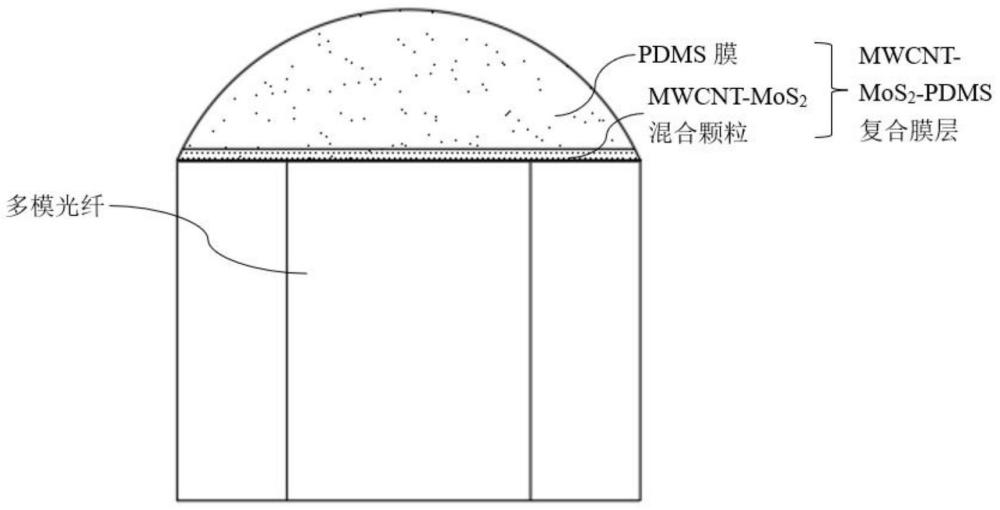

图1为本发明所述光致超声换能器的剖面结构示意图;

图2为本发明所述光致超声换能器的制作流程图;

图3为对比例1中多壁碳纳米管-聚二甲基硅氧烷膜层光致超声换能器与实施例1中多壁碳纳米管-二硫化钼-聚二甲基硅氧烷复合膜层光致超声换能器的超声时域信号比较图。

具体实施方式

如图1所示,本发明提供了一种基于过渡金属硫化物的光致超声换能器,包括光纤和附着于所述光纤端面的光声转换复合层;所述光声转换复合层包括自下至上依次设置的光吸收层和热弹性膨胀层;

所述光吸收层包括多壁碳纳米管和过渡金属硫化物复合颗粒;所述热弹性膨胀层为聚二甲基硅氧烷膜层。

本发明提供的光致超声换能器包括光纤;本发明对所述光纤没有特殊的限定,本领域熟知的光致超声换能器用光纤均可;在本发明的实施例中,所述光纤优选为多模光纤,所述光纤的直径具体为105/125μm多模光纤。

本发明提供的光致超声换能器包括附着于所述光纤端面的光声转换复合层;所述光声转换复合层包括自下至上依次设置的光吸收层和热弹性膨胀层;所述光吸收层包括多壁碳纳米管和过渡金属硫化物复合颗粒;所述热弹性膨胀层为聚二甲基硅氧烷膜层(PDMS膜)。

在本发明中,所述过渡金属硫化物优选包括二硫化钼、二硫化钨、二硫化铌、三硫化二铁、三硫化二铜、二硫化铁和二硫化镍中的一种或几种;当所述过渡金属硫化物为上述两种以上时,本发明对不同种类过渡金属硫化物的配比没有特殊的限定,根据实际需求调整即可。本发明利用过渡金属硫化物增强复合膜层的导热性能,有效提高光纤超声换能器的声压强度和光声转换效率。

在本发明中,所述多壁碳纳米管和过渡金属硫化物复合颗粒中,多壁碳纳米管和过渡金属硫化物的质量比优选为2:(2~2.5),更优选为1:1。所述多壁碳纳米管和过渡金属硫化物复合颗粒中,碳纳米管表面的官能团(如羟基等)与过渡金属硫化物中的反应基团(如硫酸根离子等)发生化学反应,形成化学键。

在本发明中,所述光吸收层的厚度优选为10~15μm,用于吸收光能转化为热能;所述热弹性膨胀层的厚度优选为15~20μm,通过热膨胀从而产生超声波;所述光声转换复合层的厚度优选为25~35μm,更优选为30μm。

如图2所示,本发明提供了上述技术方案所述基于过渡金属硫化物的光致超声换能器的制备方法,包括以下步骤:

将光纤的端面进行刻蚀处理,得到光纤端面;

将多壁碳纳米管、过渡金属硫化物和醇溶剂进行分散混合,将所得混合分散液浸涂于所述光纤端面,进行溶剂挥发,在光纤端面形成光吸收层;

将聚二甲基硅氧烷预聚体和固化剂混合,将所得聚二甲基硅氧烷溶液浸涂于所述光吸收层上,形成聚二甲基硅氧烷膜层,固化后,得到基于过渡金属硫化物的光致超声换能器。

本发明将光纤的端面进行刻蚀处理,得到光纤端面。

在本发明中,所述刻蚀处理所用试剂优选为氢氟酸,所述氢氟酸的质量分数优选为40.0%;所述刻蚀处理的时间优选为5min,本发明优选每半分钟使用表面轮廓仪测量刻蚀深度,直到刻蚀深度达到100±10nm。

本发明优选利用光纤刻蚀系统对光纤端面进行刻蚀处理,试验位移台控制光纤端面浸入氢氟酸中,由于纤芯掺杂浓度一般高于包层,因此光纤在氢氟酸作用下产生内凹状端面,有助于后续光吸收颗粒的附着。

完成所述刻蚀后,本发明优选竖直放置光纤,刻蚀端面朝下,自然晾干或者风干。

得到光纤端面后,本发明将多壁碳纳米管、过渡金属硫化物和醇溶剂进行分散混合,将所得混合分散液浸涂于所述光纤端面,进行溶剂挥发,在光纤端面形成光吸收层。

在本发明中,所述醇溶剂优选为无水乙醇;所述多壁碳纳米管、过渡金属硫化物和醇溶剂的用量比优选为2mg:(2~2.5)mg:(1~2)mL,更优选为2mg:2mg:1~1.5mL。

在本发明中,所述分散混合优选包括依次进行的超声处理和静置;所述超声处理的时间优选为30~40min,更优选为35min,所述静置的时间优选为2.5~3h。本发明通过超声将混合液充分混合,去除溶液混合时出现的细微气泡并使其充分混合溶解,得到稳定的混合分散液。

本发明优选采用三维光学轮廓仪进行所述浸涂,并且在浸涂过程中测试厚度,直到达到光吸收层所需的厚度为止。

在本发明中,所述溶剂挥发优选在自然室温条件进行,直至表面无液体即可;待醇溶剂挥发后,多壁碳纳米管-过渡金属硫化物附着于光纤端面,由于混合分散液中多壁碳纳米管充分分散,当醇溶剂完全挥发后,使多壁碳纳米管-过渡金属硫化物混合颗粒对纤芯部分实现全覆盖。

溶剂挥发后,在光纤端面形成光吸收层,所述光吸收层含有均匀的多壁碳纳米管-过渡金属硫化物混合颗粒。

在光纤端面形成光吸收层后,本发明将聚二甲基硅氧烷预聚体和固化剂混合,将所得聚二甲基硅氧烷溶液浸涂于所述光吸收层上,形成聚二甲基硅氧烷膜层,固化后,得到基于过渡金属硫化物的光致超声换能器。

在本发明中,所述聚二甲基硅氧烷预聚体和固化剂的质量比优选为10:1;本发明对所述聚二甲基硅氧烷预聚体和固化剂的具体型号和种类没有特殊的限定,本领域熟知的市售商品均可,比如道康宁PMX-200或珈得尔107-51-7。

将聚二甲基硅氧烷预聚体和固化剂混合后,所得聚二甲基硅氧烷溶液中存在大量气泡,本发明优选将40kHz超声搅拌10min后,置于密封负压罐中静置45min排出气泡(气压≤-0.05MPa);鉴于聚二甲基硅氧烷的密度较小(聚二甲基硅氧烷预聚体和固化剂质量比10:1所得聚二甲基硅氧烷溶液的密度为970kg/m

本本发明优选采用三维光学轮廓仪进行所述浸涂,并且在浸涂过程中测试厚度,直到达到聚二甲基硅氧烷膜层所需厚度即可。本发明采用“浸涂法”形成聚二甲基硅氧烷膜层,避免了由毛细作用造成的薄膜内凹陷现象,保证了复合涂层的平滑,也使得其制作工艺极简化。

在本发明中,所述固化优选包括:在室温固化24h后,在60~65℃恒温固化3h以上,更优选为在62~63℃固化3~5h。本发明优选将浸涂聚二甲基硅氧烷后的光纤竖直放置,保证复合膜层与光纤在同一垂直面上,避免水平放置导致复合膜层由于重力作用而向另一侧变形。

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

利用光纤刻蚀系统,进行光纤端面刻蚀处理,首先试验位移台控制纤芯直径105/125μm的多模光纤端面浸入氢氟酸(40.0wt%)中,每半分钟使用表面轮廓仪测量刻蚀深度,直到刻蚀深度达到100±10nm,竖直放置光纤,刻蚀端面朝下,自然晾干,得到光纤端面;

将10mg多壁碳纳米管、10mg二硫化钼和5mL无水乙醇混合(混合比例记为2:2:1),超声处理40min后静置3h,得到稳定的混合液;

S3:取上述混合液浸涂于所述光纤端面,待无水乙醇挥发后,在光纤端面形成光吸收层;

S4:将道康宁PMX-200市售产品中聚二甲基硅氧烷预聚体和固化剂以质量比10:1混合,40kHz超声充分搅拌10min后,置于密封负压罐中在气压≤-0.05MPa条件下静置45min排出气泡,得到聚二甲基硅氧烷溶液;

S5:将所述聚二甲基硅氧烷溶液浸涂于所述光吸收层上,在室温下竖直放置固化24h后,再放入65℃恒温箱3h直至膜层完全固化,形成聚二甲基硅氧烷膜层,得到光致超声换能器;光吸收层的厚度为15μm,聚二甲基硅氧烷膜层的厚度为15μm,光声转换复合层的厚度为30μm。

使用光纤耦合的中心波长为1064nm的脉冲激光入射脉冲光通过光纤,作用于多壁碳纳米管-二硫化钼混合颗粒形成的吸收涂层上,该吸收涂层在入射脉冲光的激发下,将光能转化为热能,并快速传递于聚二甲基硅氧烷弹性膨胀层,聚二甲基硅氧烷膜层受热膨胀,无光作用时,聚二甲基硅氧烷膜层无热能作用后开始收缩,从而可以将热能转换为超声波机械能。

实施例2

与实施例1的区别仅在于:多壁碳纳米管、二硫化钼和无水乙醇的混合比例为2:2:1.5。

实施例3

与实施例1的区别仅在于:多壁碳纳米管、二硫化钼和无水乙醇的混合比例为2:2:2。

实施例4

与实施例1的区别仅在于:10mg多壁碳纳米管、10mg二硫化钨和10mL无水乙醇混合(混合比例记为2:2:2),其它同实施例1。

使用光纤耦合的中心波长为1064nm的脉冲激光入射脉冲光通过光纤,作用于多壁碳纳米管-二硫化钨混合颗粒形成的吸收涂层上,该吸收涂层在入射脉冲光的激发下,将光能转化为热能,并快速传递于聚二甲基硅氧烷弹性膨胀层,聚二甲基硅氧烷膜层受热膨胀,无光作用时,聚二甲基硅氧烷膜层无热能作用后开始收缩,从而可以将热能转换为超声波机械能。

实施例5

与实施例4的区别仅在于:多壁碳纳米管、二硫化钨和无水乙醇的混合比例为2:2:1.5。

实施例6

与实施例4的区别仅在于:多壁碳纳米管、二硫化钨和无水乙醇的混合比例为2:2:1。

实施例7

与实施例1的区别仅在于:10mg多壁碳纳米管、10mg二硫化铌和5mL无水乙醇混合(混合比例记为2:2:1)。

使用光纤耦合的中心波长为1064nm的脉冲激光入射脉冲光通过光纤,作用于多壁碳纳米管-二硫化铌混合颗粒形成的吸收涂层上,该吸收涂层在入射脉冲光的激发下,将光能转化为热能,并快速传递于聚二甲基硅氧烷弹性膨胀层,聚二甲基硅氧烷膜层受热膨胀,无光作用时,聚二甲基硅氧烷膜层无热能作用后开始收缩,从而可以将热能转换为超声波机械能。

实施例8

与实施例7的区别仅在于:多壁碳纳米管、二硫化铌和无水乙醇的混合比例为2:2:1.5。

实施例9

与实施例7的区别仅在于:多壁碳纳米管、二硫化铌和无水乙醇的混合比例为2:2:2。

对比例1

与实施例1的区别仅在于:不添加二硫化钼,其它同实施例1。

性能测试

1)为了验证光致超声换能器的性能,分别搭建一套光纤超声换能器信号带宽测试系统,光纤超声换能器信号带宽测试系统包括高频水声换能器、数字示波器、装有去离子水的水槽、脉冲激光器以及制作的光纤超声换能器,其中,高频水声换能器与光纤超声换能器的距离为2mm。设置脉冲激光器的激励电流I=300mA、脉宽Δt=5ns、重复频率f

为了验证二硫化钼在复合膜层中的作用,对实施例1和对比例1的复合膜层进行对比测试,测试超声幅值大小和频谱能量集中度,结果见图3。

由图3可知,基于多壁碳纳米管-二硫化钼-聚二甲基硅氧烷复合膜层(MWCNT-MoS

2)采用上述光纤超声换能器信号带宽测试系统对实施例1~9制备的光致超声换能器进行声压强度检测,经数字示波器获得超声脉冲波的原始电压信号后,应用傅里叶变换得到脉冲波的频谱分布,检测距离设置为2mm、4mm和6mm,具体数据如表1~3所示,声压强度单位为MPa。

表1实施例1~3的光致超声换能器的声压强度

表2实施例4~6的光致超声换能器的声压强度

表3实施例7~9的光致超声换能器的声压强度

由表1~3可知,本发明制备的光致超声换能器具有高声压强度,实现了2mm处声压强度最高为0.75MPa,以更小的光纤直径(105/125μm)实现了与大直径光纤(≥125μm)相近声压强度的性能(光纤直径140μm,2mm处检测声压强度0.75MPa),说明本发明有效提升了光致换能器的光声转换效率。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。