一种燃料电池热管理系统的标定方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及燃料电池领域,尤其涉及一种燃料电池热管理系统的标定方法。

背景技术

质子交换膜燃料电池的工作原理是氢气和氧气发生电化学反应,生成水的同时输出电能。由于燃料电池单体的电压通常小于1V,在实际应用时,需要将上百片单体串联组成燃料电池电堆,并匹配相应的外围附件,构成燃料电池系统。

热管理系统是燃料电池系统的关键子系统之一,通常的,热管理系统中会包含有节温器等零部件,但是由于节温器会在使用过程中出现反馈位置偏移等问题,如零点漂移等,导致无法完全关闭,从而影响了燃料电池系统的动态特性和冷启动等功能。

现有的技术方案有通过节温器前后的温度传感器测量的温度的温差等方法,但该方法需要增加温度传感器数量,并且与场景有关,可能存在着误判的可能。

因此亟需开发一种燃料电池热管理系统的标定方法,以解决节温器的位置无法准确在线辨识的技术问题。

发明内容

本发明的目的在于提供一种燃料电池热管理系统的标定方法,可实现节温器异常判定和标定的自动化,不影响司机的驾驶体验,实现司机无感知的智能化控制效果。

为实现上述目的,提供以下技术方案:

本发明提供了一种燃料电池热管理系统的标定方法,所述标定方法包括如下步骤:

S01:燃料电池启动暖机;

S02:根据暖机过程参数计算电堆和L1回路的实际热容量C1;

S03:判断C1>C0+m,其中,C0为理论热容量,C0包含电堆和L1回路的热容,而m为控制余量,若是,则进入S031,若否,则进入S032;

S031:标定节温器位置异常,转入S04;

S032:标定节温器位置正常,转入S04;

S04:系统暖机结束,进入运行状态;

S05:进入燃料电池系统关机流程;

S06:判断节温器位置是否异常,若是,则转入S07,若否,则转入S08;

S07:实施节温器标定,将节温器的标定结果重新置位为正常,转入S08;

S08:结束。

进一步地,S01指的是电堆水出温度尚未达到目标的水出温度,燃料电池系统开机暖机的过程。

进一步地,S02的具体计算实际热容量C1的方法包括:

其中,

进一步地,

进一步地,S032和S07中节温器位置正常的标志位是Flag=0,S031和S06中节温器位置异常的标志位是Flag=1。

进一步地,S07中将节温器的标定结果重新置位为正常的具体方法包括:在关机过程中会出现水泵停转、节温器完全关闭的状态,因此此时可以适当提高驱动力矩将节温器全开全闭连续三次,并将全闭时的位置反馈信号设为0,更新反馈MAP图。

进一步地,所述燃料电池热管理系统包含电堆、水入温度传感器、水出温度传感器、水泵、节温器及散热部件。

进一步地,所述燃料电池热管理系统中电堆、水入温度传感器、水泵和水出温度传感器构成不含散热部件的L1回路;电堆、水入温度传感器、节温器、散热部件、水泵和水出温度传感器构成含散热器的L2回路。

进一步地,所述散热部件包括散热器和散热风扇。

进一步地,所述散热部件还包括散热器入口温度传感器,所述散热器入口温度传感器设置在所述散热器的入口处。

与现有技术相比,本发明提供的燃料电池热管理系统的标定方法,包含暖机过程中计算电堆和L1回路的实际热容量C1,根据实际热容量C1与理论热容量C0对比判断节温器位置是否异常,根据节温器位置是否异常判断是否在关机过程中实施节温器自动标定。该技术方案可以实现节温器异常判定和标定的自动化,不影响司机的驾驶体验,实现司机无感知的智能化控制效果。

附图说明

图1为本实施例的燃料电池热管理系统的结构示意图;

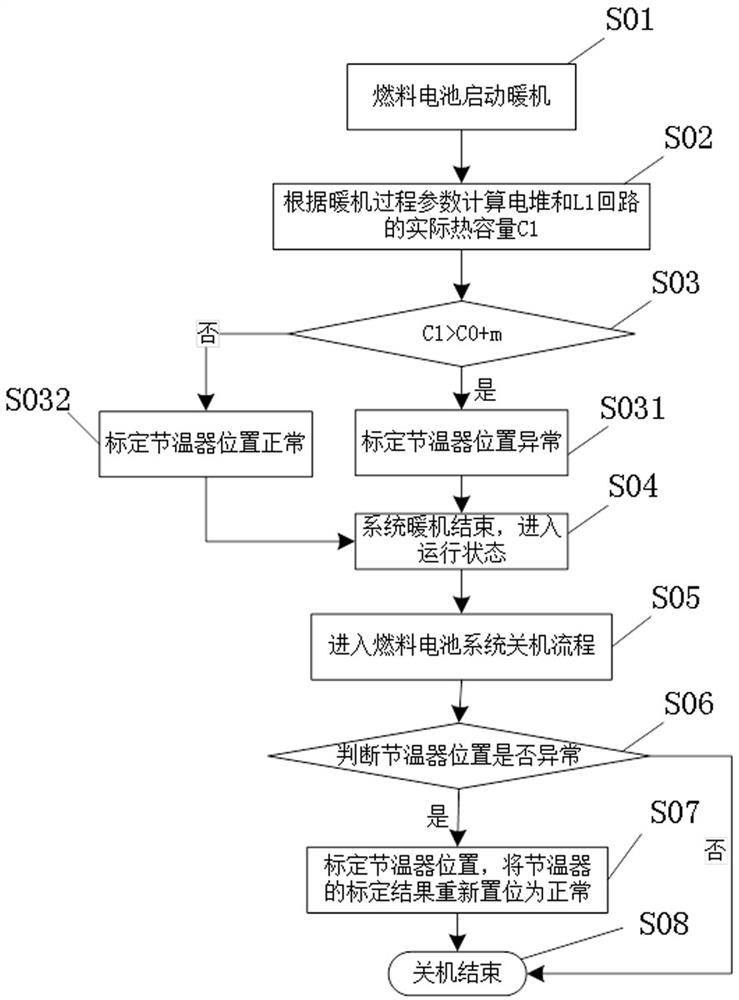

图2为本实施例的燃料电池热管理系统的标定方法的流程图。

附图标记:

1-电堆;2-水入温度传感器;3-节温器;4-散热部件;41-散热器;42-散热风扇;5-散热器入口温度传感器;6-水泵;7-水出温度传感器。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本实施例提供了一种燃料电池热管理系统,包含电堆1、水入温度传感器2、水出温度传感器7、水泵6、节温器3及散热部件4。具体地,燃料电池热管理系统中电堆1、水入温度传感器2、水泵6和水出温度传感器7构成不含散热部件4的L1回路;电堆1、水入温度传感器2、节温器3、散热部件4、水泵6和水出温度传感器7构成含散热器41的L2回路。

可选地,散热部件4包括散热器41和散热风扇42,电堆1的部分热量通过散热部件4散失到环境中去。优选地,散热部件4还包括散热器入口温度传感器5,散热器入口温度传感器5设置在散热器41的入口处。

本实施例的燃料电池热管理系统采用一种全新的自动标定方法,如图2所示,该标定方法包括如下步骤:

S01:燃料电池启动暖机,具体地是指电堆1的水出温度尚未达到目标的水出温度,燃料电池系统开机暖机的过程;

S02:根据暖机过程参数计算电堆1和L1回路的实际热容量C1,具体地,由于电堆1的水出温度未达到目标的水出温度,此时的节温器3通常保持关闭状态,因此根据暖机过程的参数,可以求得燃料电池热管理系统的实际热容量C1:

其中,

S03:判断C1>C0+m,其中,C0为理论热容量,C0包含电堆1和L1回路的热容,对于一款发动机,该参数C0是常数,可以通过实验获得,也可以通过材料理论计算获得。而m为控制余量,及当C1与C0的差值超过了m,则认为此时节温器3没有完全关闭,导致L2回路的冷却液也在暖机过程中被加热。若是,则进入S031;若否,则转入S032;

S031:节温器3位置异常,转入S04;

S032:节温器3位置正常,转入S04;

S04:系统暖机结束,进入运行状态;

S05:进入燃料电池系统关机流程;

S06:判断节温器3位置是否异常,若是,则转入S07,若否,则转入S08;

S07:实施节温器3的标定,将节温器3的标定结果重新置位为正常,转入S08。

S08:结束。

具体地,在S01之前还有开机的过程。S032和S07中节温器3位置正常的标志位是Flag=0,S031和S06中节温器3位置异常的标志位是Flag=1,其中,Flag为标志位,指的是一种记号,软件层面常用的代表不同状态的记号。

进一步地,S06中判断节温器3位置是否异常的方法为判断Flag=1是否成立。

优选地,S07中由于节温器3位置异常,因此需要标定节温器3位置,具体方法为置位Flag=0,更为具体地,置位Flag=0的方法包括在关机过程中会出现水泵6停转、节温器3完全关闭的状态,因此此时可以适当提高驱动力矩将节温器3全开全闭连续三次,并将全闭时的位置反馈信号设为0,更新反馈MAP图(此处的MAP图指的是反馈信号的占空比与节温器开度的角度之间的映射关系,例如[10% 90%]映射到节温器开度角度[0°90°])。标定完成后置位Flag=0。

本实施例提供的燃料电池热管理系统的标定方法,包含暖机过程中计算电堆和L1回路的实际热容量C1,根据实际热量C1与理论热容量C0对比判断节温器3位置是否异常,根据节温器3位置是否异常判断是否在关机过程中实施节温器3自动标定。该技术方案可以实现节温器3异常判定和标定的自动化,不影响司机的驾驶体验,实现司机无感知的智能化控制效果。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种燃料电池热管理系统的标定方法

- 一种跨临界CO2汽车热管理系统及其最佳充注量标定方法