一种橡胶模具浇口设计方法及模具浇口

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及橡胶模具设计领域,具体涉及一种橡胶模具浇口设计方法及模具浇口。

背景技术

在橡胶产品生产中,采用注射工艺的橡胶制品产品出模后,注胶头有时会残留在产品表面,有时会残留在模具内。如注胶头残留在产品表面须人工修剪注胶头,避免其影响产品装配和使用,如注胶头残留在模具内时,产品表面常伴有橡胶本体损坏的现象影响产品使用。

在人工修剪注胶头的过程中,可能造成橡胶产品型面注胶孔扯坏、或者橡胶产品上还残留有注胶头。

为了橡胶产品避免出现上述缺陷,同时简化生产工序,在橡胶产品生产中采用了自动修剪注胶头的技术。经专利检索,与本发明有一定关系的专利主要有以下专利:

1、申请号为“201711317741.2”、申请日为“2017.12.12”、公开号为“CN108162333A”、公开日为“2018.06.15”、名称为“一种模具侧浇口自动断浇机构”、申请人为“苏州顺兴精密模具有限公司”的中国发明专利,该发明专利涉及注塑模具技术领域,更具体地说涉及一种模具侧浇口自动断浇机构,包括:圆顶针、浇口镶件、扁顶针、公模仁,公模仁的外壁设置有浇口镶件,且浇口镶件通过螺栓与公模仁相连接;公模仁的内部边缘设置有扁顶针,且扁顶针通过贯穿方式与公模仁相连接;公模仁的顶侧设置有注塑件,且注塑件通过注塑方式与公模仁相连接;浇口镶件的外侧设置有流道,且流道的一端通过嵌入方式与浇口镶件相连接;流道的底侧设置有圆顶针;注塑件与浇口镶件的浇口连接处设置为剪切基点;扁顶针与注塑件的连接处设置为受力点,当浇口镶件2与注塑件6的连接处通过剪切基点7时,浇口与注塑件6就分离开,同时也就完成了自动断浇的过程。

2、申请号为“201910255455.0”、申请日为“2019.04.01”、公开号为“CN110394951A”、公开日为“2019.11.01”、名称为“一种滑块拉断自动断浇口的模具结构”、申请人为“上海宝鹿车业有限公司”的中国发明专利,该发明专利提出了一种滑块拉断自动断浇口的模具结构,包括互相配合的前模、后模、滑块拉刀组件和料包;前模和后模之间形成流道,流道的每一个浇口末端连接一动作管道;动作管道伸入一注塑腔;料包固定所述动作管道的外表面并卡设在滑块拉刀组件的前表面;滑块拉刀组件设置在前模和后模之间;滑块拉刀组件和注塑腔分别位于流道的两侧;注塑时,塑料经流道,由浇口依次进入料包和注塑腔。该发明利用安装在滑块座上的滑块镶件在注塑机注射完成开模时,滑块镶件利用料包和动作管道,将流道与产品断开。

3、申请号为“201921883794.5”、申请日为“2019.11.04”、公开号为“CN210999833U”、公开日为“2020.07.14”、名称为“一种侧进胶自动断的结构”、申请人为“昆山艾比塑胶模具有限公司”的实用新型专利,该实用新型专利公开了一种侧进胶自动断的结构,具体涉及模具设计制造技术领域,包括母模板及公模板,所述母模板的下方设置有公模板,所述母模板的内部安装有产品,所述母模板的侧表面嵌入设置有流道侧浇口,所述公模板下方的一侧设置有流道先抽入子。该实用新型通过整体设计,物料经过流道侧浇口流入到母模板和公模板之间,凝固后形成固态状的产品,公模板和先抽板被打开之后,流道先抽入子就会拉着流道侧浇口一起向下运动,同时模仁支撑着产品,这样流道侧浇口和产品就会产生剪切力,流道侧浇口和产品自动分离。

4、申请号为“202022717907.3”、申请日为“2020.11 .23”、公开号为“CN213767006U”、公开日为“2021.07.23”、名称为“一种模内切断浇口结构”、申请人为“无锡浩森舟科技有限公司”的实用新型专利,该实用新型专利公开了一种模内切断浇口结构,包括上模具、连接块、液压缸、切断块和切刀,所述连接块位于所述上模具顶端,所述连接块底端与所述上模具顶端固接,所述连接块侧面开有安装腔,所述安装腔内侧壁开有导向槽,所述安装腔内部设有所述切断块,所述切断块的两侧均固接有导向块,且所述导向块卡合于所述导向槽内部;所述切断块顶端开有连接孔,所述切刀位于所述连接孔内部,且所述切刀外侧面与所述连接孔内壁固接。通过液压缸工作可驱动切断块顺着导向槽在安装腔的内部滑动,此时在切刀的作用下,切断块可将浇注口内部的材料进行切断。

5、申请号为“202021422692.6”、申请日为“2020.07.17”、公开号为“CN212920280U”、公开日为“2021.04.09”、名称为“塑胶模具自动切断浇口机构”、申请人为“浙江春生电子有限公司”的实用新型专利,该实用新型专利公开了一种塑胶模具自动切断浇口机构,其包括滑动组件、斜导柱、镶针、顶杆及动模镶件,所述滑动组件设有顶退孔、流道及与所述流道连通的型腔,所述顶退孔与所述流道上下贯通,所述镶针位于所述顶退孔中,所述斜导柱与所述滑动组件活动连接,所述顶杆位于所述滑动组件的下方,所述动模镶件位于所述型腔下方,当所述斜导柱拨动所述滑动组件带动所述流道远离所述型腔运动至预定位置时,所述顶杆向上推动所述镶针将所述流道顶出所述滑动组件,所述动模镶件向上运动将塑胶产品顶出所述型腔,免去了人工去除浇口,利于实现自动化批量生产,提高生产效率。

上述专利都是采用切割装置切断注胶头或采用浇口错位剪切的方式拉断注胶头,上述专利存在:橡胶模具结构复杂、脱模操作繁琐的技术问题。

发明内容

本发明要解决的技术问题是针对现有技术中存在的缺陷,提供一种橡胶模具浇口设计方法及模具浇口。

为解决上述技术问题,本发明所采取的技术方案为:一种橡胶模具浇口设计方法:通过设计橡胶模具浇口形状的方式,在橡胶产品成型过程中,利用应力集中原理,使注胶头收缩断裂,从而简化了橡胶模具结构、简化了脱模工序、免除了注胶头修剪工序,提高橡胶产品表面质量和工效。

进一步地,将橡胶模具浇口设计成缩口的形状,在橡胶产品成型过程中,使得处在缩口处的橡胶产生应力集中,利用橡胶产品成型时的收缩力将处在缩口内的橡胶拉断。

进一步地,模具浇口为两个相通的锥孔,两个锥孔小径一端连接、形成沙漏状的缩口,以减少模具浇口处的摩擦阻力,而且便于脱模。

一种采用上述的橡胶模具浇口设计方法的模具浇口,包括;橡胶模具及设置在橡胶模具上的模具浇口。模具浇口由同轴连通的锥孔一及锥孔二组成,锥孔一的小径一端及锥孔二的小径一端连接、形成沙漏状的缩口。既能够使缩口处形成应力集中,在橡胶成型收缩时,使此处的橡胶能够被拉断;又能够减少模具浇口处的摩擦阻力,使得橡胶原料能够顺畅地注入模具内。

进一步地,100°≤锥孔一与锥孔二孔壁夹角≤120°。以取得较好的应力集中效果,同时模具浇口处的摩擦阻力较小。

进一步地,锥孔二大径≥1.8*锥孔二小径。使得模具浇口处流道面积变化,形成缩口。

进一步地,锥孔二高度≥1mm,使模具浇口处流道面积逐渐变化,避免流道面积突变,避免橡胶原料注入时产生喘流,使橡胶原料注入更平稳、均匀。

进一步地,橡胶模具的模具浇口处设置有凸台,模具浇口的出口设置在凸台的顶面。使注胶头的断面隐藏在橡胶产品表面之下,确保橡胶产品表面平整。

进一步地,凸台为圆台形,以简化结构、便于 加工。

进一步地,凸台高度≥3mm,以确保注胶头断面隐藏在橡胶产品表面之下。

本发明的有益效果为:通过将橡胶模具浇口设计成沙漏状的缩口,在橡胶产品成型过程中,使得处在缩口处的橡胶产生应力集中,利用橡胶产品成型时的收缩力将处在缩口内的橡胶拉断。从而简化了橡胶模具结构、简化了脱模工序、免除了注胶头修剪工序,提高橡胶产品表面质量和工效,降低了生产成本。

附图说明

图1为现有橡胶模具浇口示意图,

图2为橡胶产品脱模造成缺损示意图,

图3为橡胶产品脱模造成残留示意图,

图4为本发明实施例结构示意图,

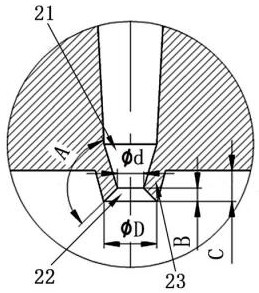

图5为图4中A局部放大示意图,

图6为采用本发明橡胶模具制造的橡胶产品示意图,

图中:1—橡胶模具、2—模具浇口、21—锥孔一、22—锥孔二、φd—锥孔二小头直径、φD—锥孔二大头直径、A—锥孔一与锥孔二孔壁夹角、B—锥孔二高度、3—橡胶产品、31—浇口缺损、32—浇口残留、33—成型浇口、C—凸台高度。

具体实施方式

下面通过具体的实施例并结合附图对本发明做进一步的描述:

现有技术中的橡胶模具浇口如图1所示:模具浇口(2)的开口设置在橡胶模具(1)的表面。由于模具浇口(2)为圆柱形,模具浇口(2)内的橡胶与模具浇口(2)难以脱出,脱模时,注胶头可能会将橡胶产品上的橡胶扯下,造成橡胶产品缺损的缺陷(如图2)。注胶头也有可能在橡胶产品表面上的位置被扯断,造成橡胶产品表面存在残留的缺陷(如图3)。需要人工进行修剪,增加了工序和成本,降低了工效。

本发明的橡胶模具浇口设计方法如图4和5所示:选择橡胶产品1平整度要求较低的表面,所对应的橡胶模具1表面设置模具浇口2。将模具浇口2设置成带有缩口的流道,在橡胶产品成型过程中,利用应力集中原理,使得处在缩口处的橡胶产生应力集中。利用橡胶产品成型时的收缩力将处在缩口内的橡胶拉断,从而实现自动去除注胶头。从而省去了现有技术中为了切断注胶头而设置的切割装置,或为了拉断注胶头而进行的脱模操作。简化了橡胶模具结构、简化了脱模工序、免除了注胶头修剪工序,提高橡胶产品表面质量和工效,降低了生产成本。

所述缩口是通过缩小模具浇口2流道的局部流通面积来实现,可以采用在模具浇口2流道设置带小孔的孔板,而本实施例中的模具浇口2由同轴连通的锥孔一21及锥孔二22组成,锥孔一21的小径一端及锥孔二22的小径一端连接、形成沙漏状的缩口。这种模具浇口2既能够使缩口2处能够形成应力集中,在橡胶成型收缩时,使此处的橡胶能够被拉断;又能够减少模具浇口2处的摩擦阻力,使得橡胶原料能够顺畅地注入模具内。

为了取得较好的应力集中效果,同时减少模具浇口2处的摩擦阻力,锥孔一21与锥孔二22孔壁夹角A应大于等于100°,同时小于等于120°。

同时锥孔二大径φD应大于等于锥孔二小径φd的1.8倍,锥孔二高度B≥1mm。以形成较好的缩口形状,取得较好的应力集中效果;同时使模具浇口2处流道面积逐渐变化,避免流道面积突变,避免橡胶原料注入产生喘流,使橡胶原料注入更平稳、均匀。

在本实施例中,在橡胶模具的模具浇口2外侧设置有凸台23,模具浇口2的出口设置在凸台23的顶面。这种凸台23能够使注胶头的断面隐藏在橡胶产品表面之下,确保橡胶产品表面平整。

凸台23可以采用方形、矩形、圆柱形或圆台形。在本实施例中,凸台23为圆台形,凸台高度C≥3mm,形成火山口状的模具浇口2,这种模具浇口2形状结构简单、便于加工、便于脱模,橡胶模具上不容易残留橡胶。

采用本发明设计的橡胶模具1:在橡胶产品成型过程中,在锥孔一21与锥孔二22连接的缩口处会产生应力集中,处在此处的橡胶在成型时会收缩,将产生较大的拉应力。同时此处的面积最小,橡胶承受拉力的能力最低。橡胶收缩时的拉应力能够将处在缩口内的橡胶拉断,以实现自动去除注胶头。从而得到如图6所示的橡胶产品3,这种橡胶产品3具有不影响性能的、规则的成型浇口33。

综上所述,本发明的有益效果为:通过将橡胶模具浇口设计成沙漏状的缩口,在橡胶产品成型过程中,使得处在缩口处的橡胶产生应力集中,利用橡胶产品成型时的收缩力将处在缩口内的橡胶拉断。从而简化了橡胶模具结构、简化了脱模工序、免除了注胶头修剪工序,提高橡胶产品表面质量和工效,降低了生产成本。

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员在不脱离本发明的精神和范围的情况下,还可以做出各种变化或变换,因此所有等同的技术方案也应该属于本发明的保护范围,本发明的保护范围应该由各权利要求限定。