一种碱性水电解制氢电解槽的紧固方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及碱性水电解制氢电解槽的紧固方法,属于碱性水电解制氢系统的技术领域。

背景技术

碱性水电解制氢电解槽是碱性水电解制氢系统的核心设备。电解槽的性能与整个制氢系统的制氢效率有着直接的关系;电解槽的制造成本在整个设备制造成本中占有很大的比例,而且设备在单位时间内的产氢量越大,电解槽所占整个设备制造成本的比例就越高。

电解槽的内部结构形式多有不同,但大体上包括双极板、极框、阳极电极、阴极电极、隔膜、密封垫等,部分电解槽还专门设置有集流器,外部有端压板、螺栓和螺母紧固件等,如图2所示。

电解槽各零部件完成安装后,需通过一定数量的拉紧螺栓拉伸器进行固紧,固紧过程一般是冷紧后热紧,固紧过程需避免零部件的变形和错位,确保电解槽的密封性。

现有方式为电解槽常压状态下进行热紧,内部堆集大量空气,热紧过程蒸汽无法有效传导,造成电解槽加温过程受热不均匀;同时不利于精确控制加热的温度值及温度梯度,造成温度设置值与实际值得误差,升温速度不均匀,造成电解槽内部零部件的由于温度不均匀导致的形变,发生错位,从而影响电解槽的密封效果。

发明内容

为了解决上述存在的问题,本发明公开了一种碱性水电解制氢电解槽的紧固方法,其具体技术方案如下:

一种碱性水电解制氢电解槽的紧固方法,包括以下步骤:

步骤1:电解槽外部为绝缘套管,电解槽两端封装端盖板,组装好电解槽内部结构,在其顶部盖上端压板,立即用4根呈十字分布的拉杆穿过两个端压板的连接孔,并在拉杆穿出端压板的端部连接拉紧螺栓拉伸器,将电解槽封住,拉紧螺栓拉伸器通过液压管均连接到分配器,分配器连接有液压泵,液压泵连接液压泵站;

步骤2:预紧:拉紧螺栓拉伸器冷紧至液压泵压力至最小螺栓载荷以上,夹紧电解槽以防电解槽各部件位置窜动,再穿剩余的电解槽拉杆;

步骤3:冷紧紧固:所有拉紧螺栓拉伸器冷紧至液压泵压力至最小螺栓载荷以上,冷紧时,拉紧螺栓拉伸器进行对称预紧,紧固顺序按米字形式进行,即呈对角线成对分布,液压泵站按5-10 MPa间隔进行升压,直至升压至计算最小螺栓载荷以上;

步骤4:将拉紧螺栓拉伸器内的拨圈与螺母锁定,泄压拉紧螺栓拉伸器,拉紧螺栓拉伸器泄压完全后,再将拉紧螺栓拉伸器与拉杆固定,解锁拉紧螺栓拉伸器内的拨圈与螺母,再升压拉紧螺栓拉伸器,直到拉紧螺栓拉伸器升压至计算最小螺栓载荷以上;

步骤5:重复步骤4,直到拉杆拉到预定位置,或者拉紧螺栓拉伸器达到预定的压力;

步骤6:将拉紧螺栓拉伸器内的拨圈与螺母锁定,泄压拉紧螺栓拉伸器,并将拉紧螺栓拉伸器连接到各自旁边的拉杆上;

步骤7:重复步骤3-5,完成所有拉杆的冷紧紧固;

步骤8:热紧紧固:对电解槽进行抽真空至0.1-10kPa,真空状态下,通过蒸汽温度的梯级升高,逐渐热紧,在每个热紧温度梯度上,进行一次热紧紧固,热紧紧固方式与冷紧相同,再次升高一个温度梯度,再重复一次热紧紧固,直到温度升高到指定温度,进行最后一次热紧紧固;

步骤9:热紧结束、电解槽冷却后,再次进行拉紧螺栓拉伸器紧固;

步骤10:完成电解槽端压板紧固。

进一步的,所述端压板开设有若干个连接孔,所有连接孔中每间隔一个连接孔中插入拉杆,每个拉杆沿着端压板的中心的对称点上均有一个拉杆。

进一步的,所述热紧升温速率0-10℃/min,保温、恒温1-10h,检测各区温度均匀性,允差±2℃。

进一步的,所述步骤2中液压泵压力值为30-50MPa。

进一步的,所述步骤3液压泵压力值为50-70Mpa;所述步骤8热紧过程中液压泵压力值为50-70Mpa。

进一步的,所述步骤8中最终热紧至100-150℃。

进一步的,所述步骤9中再次进行拉紧螺栓拉伸器紧固的液压泵压力值为30-50Mpa。

进一步的,所述拉杆两端分别套设有螺母和碟簧,所述碟簧位于螺母与端压板之间。

进一步的,还包括步骤11:气密性测试:以惰性气体充压到电解槽中,保压60min内,检测所有的密封、连接处无漏气,保压24h,平均每小时泄漏率不超过0.5%。

进一步的,电解槽翻转卧置后,再进行一次气密性测试,测试过程如步骤11。

本发明拉伸器中的螺母通常选用六角螺母。

本发明的有益效果是:

本发明消除电解槽热紧过程中由于局部窝气导致蒸汽加热不到的风险。

本发明可以精准控制蒸汽的梯级加热温度,增强电解槽的固紧效果和密封性。

附图说明

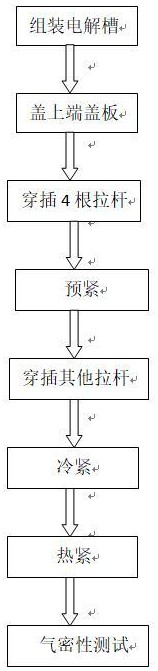

图1是本发明的流程图,

图2是本发明的电解槽的爆炸示意图,

图3是本发明的电解槽的侧视简意图,

附图标记列表:1—端压板,2—电解槽,3—拉杆,4—碟簧,5—螺母,6—液压泵。

实施方式

下面结合附图和具体实施方式,进一步阐明本发明。应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

结合附图2-3可见,图中简单备注了几个于本专利有关的部件名称,依次为:端压板1,电解槽2,拉杆3,碟簧4,螺母5,液压泵6。通过附图直观介绍本专利电解槽的结构以及本专利方法所施工的部位,结合图2,本专利方法施工于压板盖外侧,用于将电解槽的端盖板压紧,确保电解槽内部空间的稳定性。结合图1可见,在端压板1外侧的拉杆上套设有碟簧4,螺母5螺纹连接于拉杆3上,碟簧4位于螺母5与端压板1之间。

本发明的具体执行方法为:

碱性水电解制氢电解槽的紧固方法,包括以下步骤:

步骤1:电解槽外部为绝缘套管,电解槽两端封装端盖板,组装好电解槽内部结构,在其顶部盖上端压板,立即用4根呈十字分布的拉杆穿过两个端压板的连接孔,并在拉杆穿出端压板的端部连接拉紧螺栓拉伸器,将电解槽封住,拉紧螺栓拉伸器通过液压管均连接到分配器,分配器连接有液压泵,液压泵连接液压泵站;拉杆两端分别套设有螺母和碟簧,所述碟簧位于螺母与端压板之间。

步骤2:预紧:拉紧螺栓拉伸器冷紧至液压泵压力值为30-50MPa,夹紧电解槽以防电解槽各部件位置窜动,再穿剩余的电解槽拉杆;

步骤3:冷紧紧固:所有拉紧螺栓拉伸器冷紧至液压泵压力至最小螺栓载荷以上,冷紧时,拉紧螺栓拉伸器进行对称预紧,紧固顺序按米字形式进行,即呈对角线成对分布,液压泵站按5-10 MPa间隔进行升压,直至升压至液压泵压力值为50-70Mpa;

步骤4:将拉紧螺栓拉伸器内的拨圈与螺母锁定,泄压拉紧螺栓拉伸器,拉紧螺栓拉伸器泄压完全后,再将拉紧螺栓拉伸器与拉杆固定,解锁拉紧螺栓拉伸器内的拨圈与螺母,再升压拉紧螺栓拉伸器,直到拉紧螺栓拉伸器升压至计算最小螺栓载荷以上;

步骤5:重复步骤4,直到拉杆拉到预定位置,或者拉紧螺栓拉伸器达到预定的压力;

步骤6:将拉紧螺栓拉伸器内的拨圈与螺母锁定,泄压拉紧螺栓拉伸器,并将拉紧螺栓拉伸器连接到各自旁边的拉杆上;

步骤7:重复步骤3-5,完成所有拉杆的冷紧紧固;

步骤8:热紧紧固:对电解槽进行抽真空至0.1-10kPa,真空状态下,通过蒸汽温度的梯级升高,逐渐热紧,热紧升温速率0-10℃/min,保温、恒温1-10h,检测各区温度均匀性,允差±2℃。在每个热紧温度梯度上,进行一次热紧紧固,热紧紧固方式与冷紧相同,再次升高一个温度梯度,再重复一次热紧紧固,直到温度升高到指定温度,进行最后一次热紧紧固,达到设定的端压板间距;热紧过程中液压泵压力值为50-70Mpa。

步骤9:热紧结束、电解槽冷却后,再次进行拉紧螺栓拉伸器紧固,进行30-50MPa;

步骤10:完成电解槽端压板紧固。

步骤11:气密性测试:以惰性气体充压到电解槽中,保压60min内,检测所有的密封、连接处无漏气,保压24h,平均每小时泄漏率不超过0.5%。

电解槽翻转卧置后,再进行一次气密性测试,测试过程如步骤11。

实施例

参见图1,本发明方法的过程为:

(1)电解槽竖直摆放,电解槽内部组装完成后,电解槽顶部盖上端压板后,立即对称穿入4根拉紧螺栓并冷紧至液压泵压力35MPa(最小螺栓载荷以上),夹紧电解槽以防电解槽各部件位置窜动,再穿剩余的电解槽拉杆。

(2)所有拉杆冷紧至液压泵压力65MPa(最小螺栓载荷以上),冷紧时,拉紧螺栓进行对称预紧,紧固顺序按米字形式进行,液压泵站按5MPa间隔进行升压,直至升压至计算最小螺栓载荷以上;

(3)对电解槽进行抽真空至0.1Pa,真空状态下,通过蒸汽温度的梯级升高逐渐热紧,热紧紧固方式与冷紧相同,达到设定的端压板间距,热紧至115℃,拉伸器液压泵压力68MPa(最小螺栓载荷以上);

(4)热紧升温速率5℃/min,保温、恒温1h,检测各区温度均匀性,允差±2℃;

(5)热紧结束、电解槽冷却后,再次进行拉紧螺栓紧固进行40MPa冷紧(最小螺栓载荷以上),以控制碟簧的压缩量;

(6)电解槽紧固结束后,进行一次氮气介质气密性试验,30 min内所有密封、连接处无漏气;保压24h,平均每小时泄漏率不超过0.5%;

电解槽翻转卧置后,再进行一次气密性试验,方法和合格标准同上要求。

实施例

(1)电解槽竖直摆放,电解槽内部组装完成后,电解槽顶部盖上端压板后,立即对称穿入4根拉紧螺栓并冷紧至液压泵压力40MPa(最小螺栓载荷以上),夹紧电解槽以防电解槽各部件位置窜动,再穿剩余的电解槽拉杆。

(2)所有拉杆冷紧至液压泵压力60MPa(最小螺栓载荷以上),冷紧时,拉紧螺栓进行对称预紧,紧固顺序按米字形式进行,液压泵站按10MPa间隔进行升压,直至升压至计算最小螺栓载荷以上;

(3)对电解槽进行抽真空至10Pa,真空状态下,通过蒸汽温度的梯级升高逐渐热紧,热紧紧固方式与冷紧相同,达到设定的端压板间距,热紧至135℃,拉伸器液压泵压力70MPa(最小螺栓载荷以上);

(4)热紧升温速率1℃/min,保温、恒温1h,检测各区温度均匀性,允差±2℃;

(5)热紧结束、电解槽冷却后,再次进行拉紧螺栓紧固进行40MPa冷紧(最小螺栓载荷以上),以控制碟簧的压缩量;

(6)电解槽紧固结束后,进行一次氮气介质气密性试验,60 min内所有密封、连接处无漏气;保压24h,平均每小时泄漏率不超过0.5%;

电解槽翻转卧置后,再进行一次气密性试验,方法和合格标准同上要求。

上述实施例1和2完成后的电解槽,应用使用状态良好,使用寿命明显提升。

本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种用于提高碱性制氢电解槽析氢效率的方法

- 一种风电制氢碱性电解槽阵列配置及优化控制方法、系统