一种橡胶配件全自动装配机

文献发布时间:2023-06-19 10:13:22

技术领域

本申请涉及橡胶制品生产安装设备的领域,尤其是涉及一种橡胶配件全自动装配机。

背景技术

高弹性的高分子化合物,分为天然橡胶与合成橡胶二种。天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成;合成橡胶则由各种单体经聚合反应而得。橡胶制品广泛应用于工业或生活各方面。

合成橡胶,与塑料、纤维并称为三大合成材料,是唯一具有高度伸缩性与极好弹性的高分子材料。合成橡胶的最大特征首先是弹性模量非常小,而伸长率很高。其次是它具有相当好的耐透气性以及耐各种化学介质和电绝缘的性能。某些特种合成橡胶更具备良好的耐油性及耐温性,能抵抗脂肪油、润滑油、液压油、燃料油以及溶剂油的溶胀;耐寒可低到-60℃至-80℃,耐热可高到+180℃至+350℃。橡胶还耐各种曲挠、弯曲变形,因为滞后损失小。橡胶最大的效果在于它能与多种材料进行并用、共混、复合,由此进行改性,以得到良好的综合性能。

橡胶密封件是密封技术中广泛应用的一类橡胶制品,因为橡胶具有宝贵的弹性的高分子材料,较宽的温度范围,在不同介质中给予较小的应力就会产生较大的变形,这种变形可以提供接触压力,补偿泄漏间隙,达到密封的目的。

参照图1所示,这种圆形的橡胶装配体03,一般为防漏使用,该种橡胶装配体03由胶套02、胶圈01相组装而成,目前很多的橡胶密封件生产厂家,将胶套02、胶圈01生产出来后,往往需要通过人手安装将胶圈01压合进胶套02中,期间耗费大量的人力物力,工作进度缓慢,由于长时间的重复性工作,使得橡胶装配体03有时的安装质量并不好,耗时耗力的同时还不能够保证产品质量。

发明内容

为了提高产品的生产速度与质量,本申请提供一种橡胶配件全自动装配机,能够在有效降低工作人员工作负担的同时,可以加快产品的生产速度,提高产品的生产质量。

本申请提供的一种橡胶配件全自动装具配机,采用如下的技术方案:

一种橡胶配件全自动装配机,包括:机台,所述机台的顶部安装有胶套输出件,所述机台的顶部还安装有胶圈输出件,所述胶套输出件的输出端与所述胶圈输出件的输出端均在所述机台的同一侧方向上,所述机台的顶部安装有装配组件,所述装配组件位于所述胶套输出件输出端以及所述胶圈输出件输出端处,所述装配组件用于将胶套与胶圈进行装配,所述机台的顶部安装有排料组件,所述排料组件位于所述装配组件的输出端底部。

通过采用上述技术方案,通过胶套输出件对胶套进行输出、通过胶圈输出件对胶圈进行输出,通过装配组件将从胶套输出件、胶圈输出件处输出的胶套与胶圈进行装配形成橡胶装配体,通过排料组件将装配完成的橡胶装配体成品进行排出,能够较好地对橡胶装配体进行组装,大量减少人力物力,并且能够有效地提高橡胶装配体的生产速度以及生产质量,有效地提高企业的产品输出。

优选的,所述装配组件包括:设置在所述机台上的第一动作部,所述第一动作部与胶套输出件的输出端相接,所述第一动作部用于将胶套进行顶起;在所述机台上活动设置有第二动作部,所述第二动作部与胶圈输出件的输出端相接,所述第二动作部用于将胶圈进行套设;在所述机台上活动设置有第三动作部,所述第三动作部的输入端与第一动作部的输出端相接,所述第三动作部用于将胶套进行夹持;在所述机台上设置有第一驱动部,所述第一驱动部的输出端与第三动作部相装配,所述第一驱动部用于驱动第三动作部进行位移;在所述机台上设置有第二驱动部,所述第二驱动部的输出端与第二动作部相装配,所述第二驱动部用于驱动第二动作部进行位移;在所述机台上设置有第四动作部,所述第四动作部的输出端与第三动作部的承接端相配合动作,其中,所述第三动作部在承接胶套后、经由第一驱动部带动作靠近所述第二动作部方向的位移,同时,所述第二动作部在承接胶圈后、经由第二驱动部带动作远离胶圈输出件的位移,所述第三动作部与所述第二动作部相配合、以使胶套与胶圈相卡合形成橡胶装配体,所述第三动作部与所述第四动作部相配合、将橡胶装配体传输至所述排料组件中,橡胶装配体从所述排料组件处进行排离。

通过采用上述技术方案,通过第一动作部能够将从胶套输出件处输出的胶套进行顶起,通过第二动作部能够将从胶圈输出件处输出的胶圈进行套设,第三动作部能够将被第一动作部顶起后的胶套进行承接,通过第一驱动部能够将第三动作部进行驱动、而通过第二驱动部能够将第二动作部进行驱动,第二动作部与第三动作部相配合能够将分别接到的胶圈、胶套进行组装,相比较人手安装能够大量减少人力物力,并且能够有效地提高橡胶装配体的生产速度以及生产质量,有效地提高企业的产品输出。

优选的,所述第二动作部包括:第二装配架;安装在所述第二装配架侧壁底部、输出端指向所述第二装配架顶部的第二动作气缸;安装在所述胶圈输出件输出端的放置座;装配在所述第二动作气缸输出端处的顶动杆;以及安装在所述放置座顶部、用于将胶圈从所述胶圈输出件处传输至所述顶动杆顶部的胶圈放置件,其中,在所述第二装配架上安装有第二配合件,所述第二配合件用于配合所述顶动杆进行位移。

通过采用上述技术方案,第二动作部中的第二装配架作为第二动作部的基础装载体,利用第二动作气缸、顶动杆的动作,配合放置座、胶圈放置件能够将胶圈装载至顶动杆上,有效将胶圈进行转移,方便后续的操作,通过第二配合件能够使得第二动作气缸、顶动杆之间的驱动动作更加顺畅,从而使得顶动杆可以更好地取出胶圈。

优选的,所述第二驱动件包括:固定在所述机台顶面、且延伸方向指向所述胶圈输出件输出端的第二滑轨;滑移连接在所述第二滑轨上的第二滑块;以及安装在所述机台顶面、输出端与所述第二滑块相装配的第二驱动气缸,其中,所述第二装配架安装在所述第二滑块的顶面上。

通过采用上述技术方案,第二驱动件中的第二驱动气缸作为动力源,可以驱动与之相装配的第二滑块沿着第二滑轨的延伸方向进行位移,并且,由于第二滑轨指向胶圈输出件的输出端,第二滑移与第二装配架相安装,第二驱动电机可以带动第二装配件作远离胶圈输出件或者靠近胶圈输出件的位移,从而可以较好地配合顶动杆对胶圈进行转移。

优选的,所述第一动作部包括:安装在所述机台上的第一装配架;安装在所述第一装配架侧壁底部的第一动作气缸;安装在所述胶套输出件输出端、且位于所述第一动作气缸顶部、用于置放胶套的卡座;以及安装在所述第一动作气缸输出端处的推动杆,其中,所述卡座顶部开设有第一出料口,所述第一出料口与胶套相配合,所述卡座底部开设有第一推料口,所述第一推料口开口小于所述第一出料口,所述推动杆的顶端位于所述第一推料口的开口位置处,在所述第一装配架上安装有第一配合件,所述第一配合件用于配合所述推动杆进行位移。

通过采用上述技术方案,第一动作部中的第一装配架作为第一动作部的基础承载体,利用第一动作气缸、推动杆的动作,配合卡座、第一出料口以及第一推料口能够将胶套进行顶起,通过第一配合件能够使得第一动作气缸、推动杆之间的驱动动作更加顺畅,从而使得推动杆可以更好地顶起胶套。

优选的,所述第三动作部包括:第三装配架;安装在所述第三装配架顶部的固定板;安装在所述固定板顶部、且输出端贯穿所述固定板板体的第三动作气缸;安装在所述第三动作气缸输出端处的活动块;以及可调节式安装在所述活动块顶部、用于承接胶套的承接座,其中,在所述第三装配架上安装有第三配合件,所述第三配合件用于配合所述活动块进行位移,所述承接座的底部开设有与胶套相适配的套口,所述承接座的顶部开设有第二推料口,所述套口与所述排料组件的输入端相适配、所述第二推料口与所述第四动作件输出端相适配,通过第四动作件推动将橡胶装配体从所述承接座中推动卡在所述排料组件的顶部输入端处。

通过采用上述技术方案,第三动作部中的第三装配架作为第三动作部的基础承载体,利用第三动气缸、活动块以及承接座的动作,对被顶起的胶套进行承载,套口的设置使得胶套进入承接座,通过第三配合件能够使得第三动作气缸、活动块以及承接座之间的驱动动作更加顺畅,从而使得承接座可以更好地承接胶套、并将胶套推出。

优选的,所述第一驱动件包括:固定在所述机台顶面、延伸线方向与所述第二滑轨相交的第一滑轨;滑移连接在所述第一滑轨上的第一滑块;以及安装在所述机台顶面、输出端与所述第一滑块相装配的第一驱动气缸,其中,所述第三装配架安装在所述第一滑块的顶面上,所述第一滑轨与所述第一装配架相抵接,所述第一装配架靠近所述第一滑轨的一侧安装有缓冲套,所述机台顶面安装有推动气缸,所述推动气缸的输出端装配有抵接条,所述机台顶面安装有限位套,所述抵接条贯穿所述限位套、且可从所述第一滑轨上方穿过。

通过采用上述技术方案,第一驱动件中的第一驱动气缸作为动力源,可以驱动与之相装配的第一滑块沿着第一滑轨的延伸方向进行位移,并且,第三装配架安装在第一滑块上,从而可以带动第三装配架作靠近或者远离第二滑轨的运动,使得第三装配架中的胶套可以与第二装配架中的胶圈相遇,使得第三动作组件可以与第二动作组件相配合对胶圈胶套进行组装,通过推动气缸、抵接条以及限位套的设置,可以控制第三装配架的位移位置。

优选的,所述第四动作部包括:安装在机台上的第四装配架;安装在所述第四装配架上的延伸横条;固定在所述延伸横条顶部、且输出端贯穿所述延伸横条条体的第四动作气缸;以及安装在所述第四动作气缸输出端处的推动条,其中,所述推动条与所述第二推料口相适配。

通过采用上述技术方案,第四动作部中的第四装配架作为第四动作部的基础承载体,通过第四动作气缸、推动条的动作,可以使得推动条作竖直方向上的位移,由于推动条与第二推料口相适配,从而可以使得推动条本体可以对装载在承接座中的橡胶装配体进行推落,实现对橡胶装配体的取落功能。

优选的,所述排料组件包括:所述机台的顶面上固定有安装架,所述安装架位于胶套输出件的输出端位置处,所述安装架靠近所述胶套输出件的一侧安装有承接转盘,所述承接转盘的顶部安装有承接卡子,所述承接卡子与所述推动条的输出端相配合、用于卡接橡胶装配体,在所述安装架的外壁位置处设置有用于驱动所述承接转盘转动的转动驱动件,另外,所述机台上安装有传送带,所述传送带位于所述转动驱动件的底部,所述承接卡子远离承接转盘处安装有第一气喷头,所述第一气喷头的输入端与气源相接。

通过采用上述技术方案,排料组件中的安装架作为排料组件中的基础承载体,通过转动驱动件的带动,可以带动承接转盘进行转动,通过承接卡子可以稳定安装橡胶装配体,传送带具有物料传输功能,通过第一气喷头可以将承接卡子中的橡胶装配体吹落,配合传送带对橡胶装配体进行传输。

优选的,所述传送带远离所述第四装配架的一侧固定有固定架,所述固定架上安装有图像传输件,所述固定架的架体上安装有第二气喷头,第二气喷头的输入端与气源相接,所述机台上安装有废料承接箱,所述废料承接箱与所述固定架位于所述传送带的两侧,所述第二气喷头的输出端指向废料承接箱,所述机台的侧壁安装有排料斗,所述排料斗的输入端与传送带的输出端相接。

通过采用上述技术方案,固定架具备有支撑功能,图像传输件可以具有图像传输能力,通过第二气喷头可以将处于传送带上不符合产品要求的橡胶装配体吹落,使得不符合产品要求的橡胶装配体可以落进排料斗内进行回收重制。

综上所述,本申请包括以下至少一种有益技术效果:

1、装配组件能够将从胶套输出件、胶圈输出件处输出的胶套与胶圈进行装配形成橡胶装配体,排料组件将装配完成的橡胶装配体成品进行排出,设备整体能够较好地对橡胶装配体进行组装,大量减少人力物力,并且能够有效地提高橡胶装配体的生产速度以及生产质量,有效地提高企业的产品输出;

2、第一装配件、第二装配件以及第三装配件的设置,能够使得胶圈、胶套的接收过程、转移过程以及组装过程较为顺畅,使得安装后的橡胶装配体质量较高。

附图说明

图1是橡胶装配体的正面、反面以及拆分结构示意图;

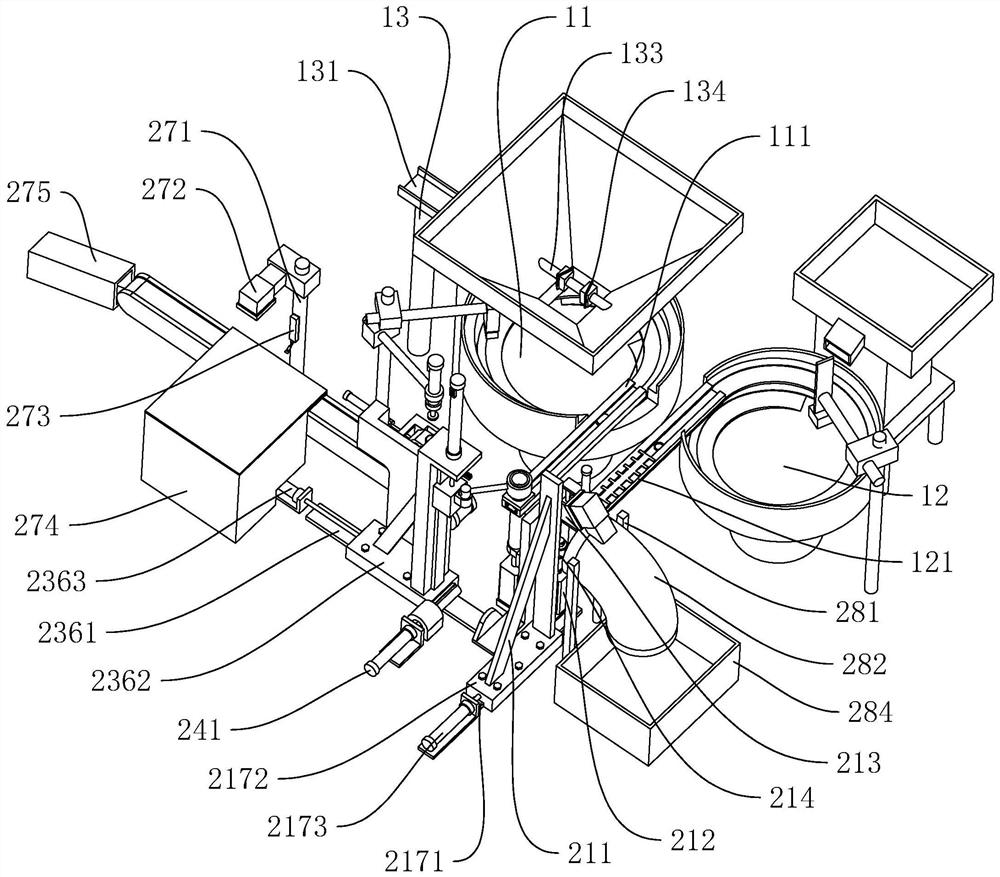

图2是本申请实施例中整体结构示意图;

图3是本申请实施例中去除机台后的整体结构示意图;

图4是本申请实施例中去除机台后另一个角度的整体结构示意图;

图5是本申请实施例中胶圈输出件、胶套输出件的结构示意图;

图6是本申请实施例中第一动作部、第二动作部以及第二驱动部的整体结构示意图;

图7是图6中A的放大图;

图8是本申请实施例中第一动作部、第二动作部以及第二驱动部另一个角度的整体结构示意图;

图9是本申请实施例中第三动作部以及第一驱动部的整体结构示意图;

图10是本申请实施例中第三动作部以及第一驱动部另一个角度的整体结构示意图;

图11是本申请实施例中剖开承接座后的承接座相关结构示意图;

图12是本申请实施例中第四动作部以及排料组件的整体结构示意图;

图13是本申请实施例中第四动作部以及排料组件另一个角度的整体结构示意图。

附图标记说明:

01、胶圈;02、胶套;03、橡胶装配体;

1、机台;11、胶套输出件;111、胶套传输轨;12、胶圈输出件;121、胶圈传输轨;13、竖架;131、固定梁;1311、搅动电机;132、落料漏斗;133、搅动杆;134、搅动块;

211、第二装配架;212、第二动作气缸;213、放置座;214、顶动杆;2141、顶动端;2142、承接部;2143、橡胶凸圈;2151、胶圈出料座;2152、导向杆;2153、抵压块;2154、横梁;2155、抵压气缸;2156、扭转卡夹;2157、第二出料口;2161、第二配合轨道;2162、第二配合滑块;2171、第二滑轨;2172、第二滑块;2173、第二驱动气缸;

221、第一装配架;2211、缓冲套;222、第一动作气缸;223、卡座;2231、第一出料口;2232、第一推料口;2233、空腔;2234、接料口;224、推动杆;2241、顶起端;2242、杆体;2251、第一配合轨道;2252、第一配合滑块;

231、第三装配架;2311、第三动作气缸;232、固定板;233、活动块;2331、凸块;2332、转条;2333、调节条;234、承接座;2341、套口;2342、第二推料口;2351、第三配合轨道;2352、第三配合滑块;2361、第一滑轨;2362、第一滑块;2363、第一驱动气缸;

241、推动气缸;242、抵接条;243、限位套;

251、第四装配架;252、延伸横条;253、第四动作气缸;254、推动条;

261、安装架;2611、转轴;262、承接转盘;263、承接卡子;2641、凸座;2642、拉扯气缸;2643、安装座;2644、拉扯齿轮;2645、拉扯齿条;265、传送带;266、第一气喷头;

271、固定架;272、图像传输件;273、第二气喷头;274、废料承接箱;275、排料斗;

281、支撑架;282、导料管道;283、吹气管;284、承料框。

具体实施方式

以下结合附图1-13对本申请作进一步详细说明。

本申请实施例公开一种橡胶配件全自动装配机。

参照图2,一种橡胶配件全自动装配机,包括有机台1,机台1设置在工作环境的地面上,机台1的底部安装有可调节式的机台脚,机台脚包括有开设在机台1底部四角的螺纹腔,在螺纹腔中螺纹连接有螺纹调节条,在螺纹调节条的底部安装有脚座片,而在脚座片的底部贴设有橡胶垫片,通过旋动螺纹调节条可以对机台1的高度进行调节,有效地适配工作人员的工作高度,方便工作人员进行相应的一些操作。

同时,参照图3、图4,在机台1的顶部安装有胶圈输出件11、胶圈输出件12,具体地,在本实施例中,该胶圈输出件11、以及胶圈输出件12均采用圆盘振动筛,在机台1上固定有竖架13,在竖架13的顶部水平固定有固定梁131,竖架13设置在胶圈输出件11的一侧位置,在固定梁131远离竖架13的一端固定有落料漏斗132,落料漏斗132位于胶圈输出件11的上方,落料漏斗132的输出端指向胶圈输出件11的顶端入料处。

参照图5,在固定梁131的顶部面安装有搅动电机1311,在搅动电机1311的输入端装配有搅动杆133,搅动杆133的杆部位插入落料漏斗132中,搅动杆133处于落料漏斗132中的杆部位固定有多个搅动块134,从落料漏斗132处入料时,搅动电机1311转动,带动搅动杆133、搅动块134进行转动,搅动块134与搅动杆133对胶套02进行搅动分料,使得一些存在相互卡合、难以分开的胶套02可以被分开,胶套02从胶圈输出件11处可以进行良好的上料。

其中,参照图3、图4,在胶圈输出件11的输出端连接有胶套传输轨111、在胶圈输出件12的输出端连接有胶圈传输轨121,在其他实施例中,还可以采用间歇式上料机构配合传送带传送、连续式筛分机构配合传送带传送、或者含有槽轮、棘轮的间歇分度机构配合物料传输技术对胶圈01、胶套02进行上料,而胶圈输出件11与胶圈输出件12的输出端位置处设置有装配组件。

其中,参照图3、图4,该装配组件在本实施例中包括有四个动作部、以及两个驱动部,具体地,四个动作部分别为第一动作部、第二动作部、第三动作部以及第四动作部,而两个驱动部分别为第一驱动部以及第二驱动部,六者之间通过多个步骤的配合、对分别从胶圈输出件11与胶圈输出件12的输出端处排出的胶套02、胶圈01进行组装,从而形成橡胶装配体03。

更具体地,装配组件的动作流程为,第一动作部与胶圈输出件11的输出端相接,第一动作部能够对胶套02进行顶起;第三动作部的输入端则与第一动作部的输出端相接,第三动作部能够将被顶起的胶套02进行夹持承接;而第二动作部与胶圈输出件12的输出端相接,第二动作部能够将胶圈01进行套设,其中,第一驱动部与第三动作部相装配,第二驱动部与第二动作部相装配,第一驱动部与第二驱动部能够分别带动第三动作部、第二动作部作位移,第三动作部、第二动作部两者作相互垂直的运动,两者之间的行进方向在俯视观察呈横向的“T”型轨迹。

第三动作部在第一驱动部的带动下、能够作靠近第二动作部的运动,在第三动作部与第二动作部这两者的输出端在相接时,即第三动作部与第二动作部两者的行进路线相交时,第三动作部与第二动作部能够相配合动作,将承接在第三动作部上的胶套02、套设在第二动作部上的胶圈01两者进行装配,实现橡胶装配体03的组装,随后第三动作部进行复位,第三动作部复位后,位于第三动作部上的橡胶装配体03通过第四动作部的推动、能够被输送至后续流程中。

其中,参照图6,在本实施例中,第一动作部包括有第一装配架221,第一装配架221通过螺栓安装在机台1的台面上,而且,第一装配架221是位于胶套传输轨111的输出端部位处,在第一装配架221的顶部安装有卡座223,结合图7,卡座223与胶套传输轨111的输出端相水平,卡座223内开设有空腔2233,卡座223靠近胶套传输轨111的一侧壁水平开设有接料口2234,接料口2234连通空腔2233,使得胶套02从胶套传输轨111处能够通过接料口2234输出至卡座223内。

参照图7,在卡座223的顶部开设有第一出料口2231、在卡座223的底部开设有第一推料口2232,第一出料口2231与胶套02相适配为圆口,胶套02可以在第一出料口2231处脱离,而第一推料口2232则小于胶套02的尺寸,第一推料口2232同样为圆口,使得胶套02可以稳定设置在卡座223中。

为了对胶套02进行顶起,参照图6,在本实施例中,在第一装配架221的底座上安装有第一动作气缸222,第一动作气缸222的输出端指向第一推料口2232,在第一动作气缸222的输出端装配有推动杆224,推动杆224包括有顶起端2241以及杆体2242两个部分,顶起端2241与杆体2242在竖直方向上为一上一下进行设置,顶起端2241以及杆体2242均为柱体结构。

其中,参照图6,顶起端2241与第一推料口2232之间相适配,顶起端2241恰好位于第一推料口2232处,在第一动作气缸222尚未动作时,顶起端2241的顶面与卡座223的内底壁相水平,使得胶套02可以顺利进入卡座223中。

参照图6,而推动杆224的杆体2242直径大于顶起端2241的直径,使得第一动作气缸222在驱动推动杆224进行竖直方向上位移的时候,仅仅只有顶起端2241能够推动胶套02进行位移,而杆体2242则在第一动作气缸222的输出端行驶至路径最大时,杆体2242恰好与卡座223的底部相抵接。

同时,参照图8,在第一装配架221的侧壁设置有第一配合件,第一配合件在本实施例中包括有第一配合轨道2251、以及第一配合滑块2252,第一配合轨道2251竖直固定在第一装配架221的侧壁,第一配合滑块2252滑移连接在第一配合轨道2251上,而且,第一配合滑块2252远离第一配合轨道2251的一侧固定在推动杆224的杆体2242部位,通过第一配合滑块2252与第一配合轨道2251的相配合结构,使得推动杆224可以更好地进行竖直方向上的位移,达到良好地推动胶套02的目的。

并且,参照图8,在本实施例中,在机台1的顶部固定有第二滑轨2171,第二滑轨2171与机台1通过螺栓进行固定,第二滑轨2171延伸方向的延伸线指向胶圈传输轨121的输出端,在第二滑轨2171上滑移连接有第二滑块2172,而在机台1的顶面安装有第二驱动气缸2173,第二驱动气缸2173的输出端指向第二滑块2172,并且,第二驱动气缸2173的输出端与第二滑块2172之间相装配进行连接,第二驱动气缸2173能够带动第二滑块2172沿着第二滑轨2171的延伸方向进行位移。

在本实施例中,参照图6、图8,在第二滑块2172的顶部面上安装有第二装配架211,第二装配架211靠近胶圈传输轨121输出端的一侧壁安装有第二动作气缸212,第二动作气缸212的输出端竖直向上进行指向,在第二动作气缸212的输出端装配有顶动杆214,在第二动作气缸212带动下,顶动杆214可以作竖直方向上的位移。

其中,参照图7,顶动杆214包括有顶动端2141以及承接部2142,顶动端2141与承接部2142在竖直方向上为一上一下进行设置,顶动杆214的顶动端2141与胶套02底部的内圈相适配,顶动杆214的承接部2142与胶套02外圈相适配,通过第二动作气缸212的带动,使得顶动杆214可以进行竖直方向上的位移。

并且,在胶圈传输轨121的输出端处安装有放置座213,在放置座213的顶部固定有胶圈放置件,通过胶圈放置件与顶动杆214的相配合,可以将胶圈01从胶圈传输轨121的输出端处转移至顶动杆214的承接部2142位置处。

更具体地,参照图7,在本实施例中,该胶圈放置件包括有胶圈出料座2151,胶圈出料座2151固定在机台1的顶部、且与胶圈传输轨121的输出端相接,在胶圈出料座2151的顶面竖直固定有两条导向杆2152,导向杆2152位于胶圈出料座2151的两侧,两导向杆2152对称设置,在两导向杆2152之间设置有抵压块2153,抵压块2153的两侧贯穿开设有孔口,孔口的尺寸与导向杆2152的尺寸相适配,抵压块2153与导向杆2152之间相滑移进行连接,在两导向杆2152的顶部水平安装有横梁2154,在横梁2154的顶部竖直安装有抵压气缸2155,抵压气缸2155的输出端贯穿横梁2154、且与抵压块2153的顶部相装配。

参照图7,在抵压块2153的底部对称安装有两个扭转卡夹2156,两扭转卡夹2156的夹合端相对设置,胶圈01从胶圈传输轨121的输出端输出后,落在两扭转卡夹2156之间,扭转卡夹2156与抵压块2153之间相转动连接,单个扭转卡夹2156的截面呈“L”型,扭转卡夹2156在抵压块2153的压合下与胶圈出料座2151的顶部相抵接。

同时,在扭转卡夹2156与抵压块2153的转动连接处套设有扭簧,扭转卡夹2156的内壁与扭簧的输出端相接,使得抵压块2153没有对扭转卡夹2156进行抵压时,扭转卡夹2156由于扭簧的作用力可以朝靠近导向杆2152的一侧撑开。

相配合的,参照图7,在胶圈出料座2151的座体上开设有第二出料口2157,第二出料口2157同样为圆口,第二出料口2157与顶动杆214的承接部2142尺寸相适配,顶动杆214在第二驱动气缸2173的驱动下,在第二装配架211行驶至其最大行驶距离时,顶动杆214能够恰好位于第二出料口2157的下方,配合第二动作气缸212的驱动,顶动杆214能够插入第二出料口2157中。

更具体地,参照图7,两扭转卡夹2156之间相互靠近的一端直线距离小于第二出料口2157的直径距离,在顶动杆214的顶动端2141外部、承接部2142顶部均圈设有橡胶凸圈2143,顶动杆214插入第二出料口2157处穿过胶圈01,胶圈01落在承接部2142顶部的橡胶凸圈2143处,抵压气缸2155带动抵压块2153作远离胶圈出料座2151的运动,使得扭转卡夹2156可以朝靠近导向杆2152的一侧撑开,顶动杆214再在第二动作气缸212的带动下进行竖直方向上向下的位移,将胶圈01从扭转卡夹2156处转移至顶动杆214的承接部2142位置处。

同时,参照图7,在第二装配架211的侧壁设置有第二配合件,第二配合件在本实施例中包括有第二配合轨道2161、以及第二配合滑块2162,第二配合轨道2161竖直固定在第二装配架211靠近胶圈01输出轨一侧侧壁,第二配合滑块2162滑移连接在第二配合轨道2161上,同时,第二配合滑块2162远离第二配合轨道2161的一侧固定在顶动杆214的杆部位处,通过第二配合滑块2162与第二配合轨道2161的相配合结构,使得顶动杆214可以更好地进行竖直方向上的位移,达到良好地穿入、转移胶圈01的目的。

另一个方面,参照图9,在机台1的顶面安装有第一滑轨2361,第一滑轨2361与机台1顶面通过螺栓进行固定,第一滑轨2361的延伸方向与第二滑轨2171的延伸方向相垂直,在第一滑轨2361上滑移连接有第一滑块2362,而在机台1的顶部面上固定有第一驱动气缸2363,第一驱动气缸2363的输出端与第一滑块2362相装配进行连接,第一驱动气缸2363能够带动第一滑块2362沿着第一滑轨2361的延伸方向进行位移。

同时,参照图9,该第一滑轨2361与第一装配架221相抵接,在第一装配架221靠近第一滑轨2361的一侧安装有缓冲套2211,在机台1的顶面安装有推动气缸241,推动气缸241的输出端指向方向与第一驱动气缸2363的指向方向相垂直,在推动气缸241的输出端装配有抵接条242,同时,在机台1顶面安装有限位套243,该抵接条242贯穿限位套243、并且在推动气缸241的带动下可从第一滑轨2361上方穿过。

并且,参照图9,在第一滑块2362的顶部安装有第三装配架231,第三装配架231的顶部水平固定有固定板232,在固定板232的顶部竖直安装有第三动作气缸2311,第三动作气缸2311的输出端贯穿过固定板232的板体从固定板232的底部伸出,在第三动作气缸2311的输出端处安装有活动块233,在第三动作气缸2311的带动下、活动块233可以作竖直方向上的位移。

参照图10,在活动块233的块体侧壁安装有凸块2331,凸块2331的顶部安装有转条2332,转条2332通过螺杆进行锁紧,在转条2332上插接有调节条2333,调节条2333远离转条2332的一端安装有承接座234,参照图11,承接座234的顶部以及底部分别开设有第二推料口2342、套口2341,承接座234的底部套口2341与胶套02的尺寸相适配,胶套02可以恰好卡合在承载座内,承接座234的顶部第二推料口2342尺寸小于胶套02的尺寸,使得胶套02仅能够在承接座234的底部套口2341处进入、或者离开承接座234。

同时,参照图10,在第三装配架231的侧壁设置有第三配合件,第三配合件在本实施例中包括有第三配合轨道2351、以及第三配合滑块2352,第三配合轨道2351竖直固定在第三装配架231靠近第一装配架221一侧的侧壁,第三配合滑块2352滑移连接在第三配合轨道2351上,同时,第三配合滑块2352远离第三配合轨道2351的一侧面、是固定在活动块233背离凸块2331的杆部位处,通过第三配合滑块2352与第三配合轨道2351的相配合结构,使得活动块233可以更好地进行竖直方向上的位移,达到承接座234能够良好地进行上下位移的目的。

其中,第一动作部、第二动作部、第三动作部以及第一驱动部、第二驱动部、胶圈放置件的工作步骤如下:

第一驱动气缸2363启动,在第一驱动气缸2363的带动下,第一装配架221沿着第一滑轨2361进行位移,此时的承接座234也能够随着第一装配架221进行位移;

推动气缸241启动,推动气缸241带动抵接条242进行伸出,抵接条242横跨在第一滑轨2361的上方,使得第一装配架221与抵接条242相抵接,在此时,承接座234恰好位于卡座223的上方、而承接座234底部的套口2341与卡座223的第一出料口2231相对应;

第一动作气缸222启动,在第一动作气缸222的带动下,推动杆224能够进行竖直向上的位移,推动杆224可以从第一推料口2232处将胶套02顶起、并将胶套02依次通过第一出料口2231、套口2341将胶套02卡合在承接座234内;

第二驱动气缸2173启动,在第二驱动气缸2173的带动下,第二装配架211沿着第二滑轨2171进行位移,在第二装配架211达到最大行驶距离的时候,安装在第二装配架211上的顶动杆214能够恰好位于胶圈出料座2151的下方、而第二出料口2157则与顶动杆214相对应;

第二动作气缸212启动,在第二动作气缸212的带动下,顶动杆214进行竖直向上的位移、能够插入第二出料口2157中,将胶圈01套设在顶动杆214上;

抵压气缸2155启动,在抵压气缸2155的带动下,抵压块2153进行竖直向上的位移,使得安装在抵压块2153底部的扭转卡夹2156撑开,将胶圈01松放、使胶圈01落在顶动杆214的承接部2142上;

第二动作气缸212再次启动,在第二动作气缸212的带动下,顶动杆214进行竖直向下的位移、能够脱离第二出料口2157,将胶圈01带出胶圈出料座2151;

第二驱动气缸2173再次启动,在第二驱动气缸2173的带动下,第二装配架211进行复位,此时顶动杆214与承接座234之间连线的竖直面是与第一滑轨2361延伸方向的竖直面相平行;

推动气缸241再次启动,推动气缸241带动抵接条242进行收缩;

第一驱动气缸2363再次启动,在第一驱动气缸2363的带动下,第一装配架221沿着第一滑轨2361的方向作靠近第二滑轨2171的移动,在第一装配架221行驶至其最大行驶距离时,承接座234能够恰好位于顶动杆214的上方;

第三动作气缸2311启动,在第三动作气缸2311的带动下,活动块233进行竖直向下的位移,将承接座234进行推动,承接座234与顶动杆214相配合,承接座234内的胶套02与顶动杆214上的胶圈01相卡合组装成橡胶装配体03;

第三动作气缸2311再次启动,在第三动作气缸2311的带动下,活动块233进行竖直向上的位移,将装载有橡胶装配体03的承接座234带离顶动杆214;

第一驱动气缸2363又一次启动,在第一驱动气缸2363的带动下,第一装配架221沿着第一滑轨2361的方向作远离第二滑轨2171的移动。

在本实施例中,参照图12,在第一驱动气缸2363带动第一装配架221作沿着第一滑轨2361的方向作远离第二滑轨2171的移动后,第一装配架221复位至最初始位置,在机台1上安装有第四装配架251,在第四装配架251上水平延伸插接有延伸横条252,该延伸横条252最远离第四装配架251的一端、恰好位于此时复位后的第一装配架221上的承接座234上方。

参照图12,在延伸横条252的顶部竖直固定有第四动作气缸253,第四动作气缸253的输出端贯穿延伸横条252的条体,使得第四动作气缸253的输出端位于延伸横条252的条体底部,而第四动作气缸253的输出端能够恰好正对着承接座234顶部的第二推料口2342,在第四动作气缸253的输出端上安装有推动条254,推动条254与第二推料口2342相适配,使得第四动作气缸253可以带动推动条254作竖直方向上的位移。

同时,参照图12,在此时复位后的承接座234底部的下方位置处设置有安装架261,安装架261固定在机台1的顶面上,而且该安装架261位于胶圈输出件11的输出端位置处,安装架261靠近胶圈输出件11的一侧安装有转轴2611,在转轴2611上套设固定有承接转盘262,转轴2611转动能够带动承接转盘262进行转动。

而且,在承接转盘262初始位置的顶部安装有承接卡子263,承接卡子263恰好位于第二推料口2342的正下方,推动条254在第四动作气缸253的带动下进行竖直向下的位移,将橡胶装配体0303从承接座234中推出,使得橡胶装配体0303卡合在承接卡子263上。

参照图12,在安装架261设置有承接转盘262的一侧面处安装有凸座2641,在所述凸座2641的外壁固定水平固定有拉扯气缸2642,在安装架261上固定有安装座2643,安装座2643与转轴2611相连接,具体地,该安装座2643与安装架261将承接转盘262夹在中部,在转轴2611上套设固定有拉扯齿轮2644,拉扯齿轮2644同样位于安装座2643与安装架261之间,在安装座2643的内底壁滑移连接有拉扯齿条2645,拉扯齿条2645的顶部为齿纹部,拉扯齿条2645与拉扯齿轮2644相适配,拉扯齿条2645与拉扯齿轮2644相啮合。

同时,参照图12,拉扯气缸2642的输出端与拉扯齿条2645的端部相装配进行设置,通过拉扯气缸2642的驱动,可以带动拉扯齿条2645作水平方向上的直线位移,并且,由于拉扯齿条2645与拉扯齿轮2644的相啮合关系,可以在拉扯齿轮2644转动后、通过转轴2611的联动带动、使得承接转盘262进行转动,其中,拉扯齿条2645的拉动设置为等于拉扯齿轮2644的齿轮周长的一半,使得拉扯齿轮2644可以转动180°,进而使得承接转盘262转动180°,使得承接卡子263处于竖直方向上的正上方转变呈处于竖直方向上的正下方。

另外,参照图13,在机台1上安装有传送带265,传送带265位于拉扯齿轮2644的下方、而且传送带265的延伸方向与齿条的延伸方向相一致,在承接卡子263远离承接转盘262处安装有第一气喷头266,第一气喷头266的输入端与气源相接,在承接转盘262转动后、承接卡子263恰好位于传送带265正上方时,第一气喷头266喷气,将卡合在承接卡子263上的橡胶装配体0303喷落,使得橡胶装配体0303落在传送带265上。

承接有橡胶装配体0303的承接座234复位后,承接座234恰好与承接卡子263上下正对,其中,第四动作部、排料组件的工作步骤如下:

第四动作气缸253启动,第四动作气缸253带动推动条254在竖直方向上作出向下的位移,推动条254从第二推料口2342中将承接座234内的橡胶装配体0303推动,使得橡胶装配体0303卡合在此时位置的承接卡子263上;

拉扯气缸2642启动,拉扯气缸2642带动拉扯齿条2645、作往一个水平方向的位移,带动拉扯齿轮2644转动,待拉扯齿条2645行驶至最大距离时,与拉扯齿轮2644相联动的承接转盘262转动至180°,使得处于承接转盘262顶部的承接卡子263恰好转动180°、并位于传送带265上方且距离传送带265的竖直距离最短;

第一气喷头266启动,将卡合在承接卡子263上的橡胶装配体0303吹落至传送带265上,随着传送带265进行传输;

拉扯气缸2642再次启动,拉扯气缸2642带动拉扯齿条2645作往另一个水平方向的位移,带动拉扯齿轮2644转动,待到拉扯齿条2645行驶至最大距离时,与拉扯齿轮2644相联动的承接转盘262可以进行复位,使得承接转盘262顶部的承接卡子263,可以回到至与此时承接座234恰好上下正对的位置处。

为了对橡胶装配体0303进行查验,是否胶套02与胶圈01已经装配完好,参照12、参照13,在传送带265靠近第四装配架251的同一侧固定有固定架271,在固定架271上安装有图像传输件272,具体在本实施例中,该图像传输件272可以采用有摄像头,该摄像头的照向传送带265的顶面,摄像头的输出端与图像接收终端的显示相接通,使得传送带265上的画面可以被工作人员进行查验。

在固定架271的架体上安装有第二气喷头273,第二气喷头273的输入端同样与气源相接,机台1上安装有废料承接箱274,废料承接箱274与固定架271在传送带265的两侧相对称设置,第二气喷头273的输出端指向废料承接箱274,机台1的侧壁安装有排料斗275,排料斗275的输入端与传送带265的输出端相接,倘若通过摄像头传输的画面查验出的橡胶装配体0303胶套02与胶圈01并未装配完好,第二气喷头273启动,将未装配完好的橡胶装配体0303吹落至废料承接箱274中进行回收重制。

同时,为了对胶圈01进行查验,参照图8,是否胶圈01从胶圈出料座2151中排出后、胶圈01落在承接部2142的橡胶凸圈2143外侧处,在机台1设置有支撑架281,在支撑架281的顶部安装有导料管道282,该导料管道282位于第二滑轨2171远离第一装配架221的一侧,并且,在导料管道282的顶部同样安装有图像传输件272,具体在本实施例中,该图像传输件272可以采用有摄像头,该摄像头的照向顶动杆214的顶面,摄像头的输出端与图像接收终端的显示相接通,使得传送带265上的画面可以被查验。

在第一装配架221背离第一动作气缸222的一侧固定有吹气管283,吹气管283与气源相连接,吹气管283的输出端指向顶动杆214,吹气管283与顶动杆214在竖直方向上呈一下一上进行设置,吹气管283与导料管道282则相对应地位于第二滑轨2171的两侧,同时,在机台1的顶部安装有承料框284,承料框284位于导料管道282输出端的底部位置处,当查验出胶圈01从胶圈出料座2151中排出后、胶圈01并没有落在承接部2142的橡胶凸圈2143外侧时,吹气管283启动,将胶圈01从顶动杆214的承接部2142处吹离,使得胶圈01经过导料管道282处吹落至承料框284中进行回收重放。

以上均为本申请的较佳实施例,本实施例仅是对本申请做出的解释,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种橡胶配件全自动装配机

- 一种全自动手柄装配机的装夹机构