一种烫衬机的加热及汽水分离装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种烫衬机,尤其是指一种烫衬机的加热及汽水分离装置。

背景技术

烫衬机其在皮草、纺织衬布等加工过程中,利用蒸汽对衬布进行熨烫加工处理,利用高温将衬布放入压衬机进行烫衬,以用于服饰的领子、袖口、袋唇等。

目前,现有的烫衬机在使用过程中,由于利用蒸汽进行熨烫,难免在熨烫过程中,蒸汽在流动过程中会液化产生水分,若不能有效地把水分与蒸汽进行彻底分离,会导致在熨烫过程中出现喷水或出水现象,不利于烫衬合理地进行,降低其熨烫质量,从而对衬布的加工造成影响。

发明内容

为了克服背景技术的缺点与不足之处,本发明提供一种烫衬机的加热及汽水分离装置,主要解决现有烫衬机存在汽水分离不完全,在使用过程中存在喷水现象,以影响熨衬质量的技术问题。

本发明的技术方案是:一种烫衬机的加热及汽水分离装置,包括壳体,所述壳体上设有蒸汽进孔、蒸汽出孔以及烫衬机构,所述蒸汽进孔通向蒸汽出孔,所述蒸汽出孔对应烫衬机构,所述壳体内设有盲孔,所述盲孔的内壁与蒸汽进孔相通,所述盲孔内设有加热组件,所述加热组件包括发热体、加热套以及导线,所述导线与发热体相连接,所述发热体插入所述加热套内,所述加热套的外端处设有挡水环,所述挡水环的外径大于所述盲孔的内径,所述加热套的内柱体外表面与盲孔内壁之间设有间隙形成蒸汽腔体,所述蒸汽进孔与蒸汽腔体相通,所述壳体上设有通汽槽,所述通汽槽的外端密封有盖体,所述通汽槽底部的一端设有通汽孔,所述通汽孔与蒸汽腔体相通,所述通汽槽底部的另一端设有下凹的水槽,所述水槽的底部设有出汽通道和出水通道,所述出汽通道包括出汽通道进口和出汽通道出口,所述出汽通道进口位于水槽底部,且所述出汽通道进口内插接有沿着水槽底部向上延伸的排汽管,所述排汽管与通汽孔相通,所述出汽通道出口与所述蒸汽出孔相通。

进一步,所述通汽孔为两个,包括第一通汽孔和第二通汽孔,所述加热套的内柱体外表面轴向分布有间隔设置的第一导向块和第二导向块,所述第一导向块和第二导向块上均设有导向通槽,分别为第一导向通槽和第二导向通槽,所述第一导向块与挡水块之间形成第一蒸汽腔体,所述第一蒸汽腔体与蒸汽进孔相通,所述第一导向块与第二导向块之间形成第二蒸汽腔体,所述第一蒸汽腔体与第二蒸汽腔体之间通过第一导向通槽相通,所述第二导向块与盲孔底部形成第三蒸汽腔体,所述第二蒸汽腔体与第三蒸汽腔体之间通过第二导向通槽相通,所述第一通汽孔与第二蒸汽腔体相通,所述第二通汽孔与第三蒸汽腔体相通,所述蒸汽腔体包括所述第一蒸汽腔体、第二蒸汽腔体以及第三蒸汽腔体。

进一步,所述烫衬机构包括传动组件和压轮,所述传动组件设于壳体上并带动压轮转动,所述压轮与出汽通道之间设有蒸汽导向结构,所述蒸汽导向结构包括密封盖和蒸汽导向槽,所述蒸汽导向槽的端部设有敞口,所述密封盖贴合于所述蒸汽导向槽外侧并与所述敞口之间形成第一出汽孔,所述第一出汽孔对衬布进行加热,所述第二出汽孔与所述压轮的旋转表面相对应进行加热,所述第一出汽孔和第二出汽孔组合形成所述蒸汽出孔。

再进一步,所述蒸汽导向槽的口径为内端向着敞口方向呈逐渐缩小的“U”形结构,所述出汽通道出口位于导向槽的内端底部,所述第一出汽孔位于敞口与出汽通道出口之间。

再进一步,所述壳体上设有圆形槽,所述圆形槽边设有槽口,所述压轮设于圆形槽内且压轮的旋转表面位于所述槽口内,所述第一出汽孔的方向朝向槽口的下方。

再进一步,所述出汽通道为三个,呈并排分布,所述第二出汽孔为两个,所述出汽通道分别与所述第二出汽孔和第一出汽孔相通。

再进一步,所述盲孔为两个,所述盲孔内均设有加热组件,所述盲孔之间的内壁设有相通的连通孔,且所述盲孔均与通汽孔相通,所述挡水环、第一导向块以及第二导向块与加热套呈一体连接结构。

再进一步,所述水槽的底部设有V形槽,所述V形槽的槽口较大的一端与出水通道相连通。

再更进一步,所述传动组件包括传动件、传动轴以及垫片,所述传动件通过传动轴与所述压轮相连接,所述垫片位于传动件与壳体外表面之间。

再更进一步,所述通汽槽的外端密封有盖体,所述壳体外端设有内凹的缺口,所述密封盖贴合于所述缺口内。

本发明具有以下有益效果:该烫衬机的加热及汽水分离装置通过加热蒸发结合汽水分离以及排水的作用下,有效地减少烫衬过程中产生的水,完全彻底地实现了汽水分离,避免熨烫的蒸汽中产生的水对烫衬造成影响,导致熨烫质量和效果下降,采用分离装置使得蒸汽与水能够有效分离,既能够减少水产生以及排水功能,又能够对衬布进行有效加热,完全有效地防止喷水现象,具有熨烫效果好,加工质量高,使用效果好等优点

附图说明

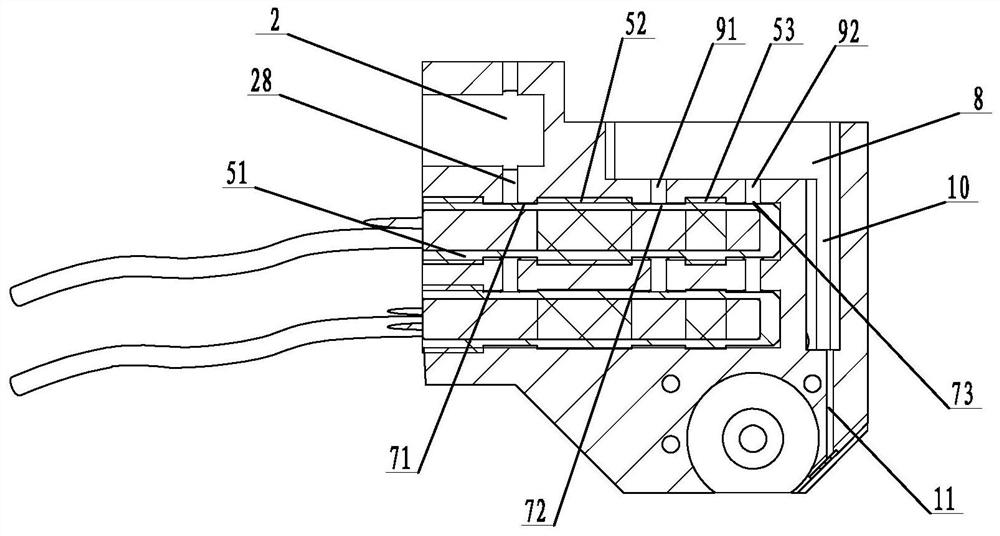

图1为本发明的结构示意图。

图2为本发明的的剖视图。

图3为本发明的结构示意图。

图4为本发明中加热组件的结构示意图。

图5为本发明的局部结构示意图。

图6为本发明中水槽的内部结构示意图。

图7为本发明的另一角度结构示意图。

图8为本发明的局部内部结构示意图。

图中,壳体1,蒸汽进孔2,盲孔3,发热体4,加热套5,挡水环51,第一导向块52,第二导向块53,第一导向通槽54,第二导向通槽55,导线6,蒸汽腔体7,第一蒸汽腔体71,第二蒸汽腔体72,第三蒸汽腔体73,通汽槽8,通汽孔9,第一通汽孔91,第二通汽孔92,水槽10,出汽通道11,出汽通道进口111,出汽通道出口112,出水通道12,排汽管13,压轮14,密封盖15,蒸汽导向槽16,敞口17,第一出汽孔18,第二出汽孔19,圆形槽20,槽口21,连通孔22,V形槽23,传动件24,垫片25,盖体26,缺口27,通孔28。

具体实施方式

下面针对本发明的实施例作进一步说明:

如图所示,一种烫衬机的加热及汽水分离装置,包括壳体1,所述壳体1上设有蒸汽进孔2、蒸汽出孔以及烫衬机构,所述蒸汽进孔2通向蒸汽出孔,所述蒸汽出孔对应烫衬机构,所述壳体1内设有盲孔3,所述盲孔3的内壁与蒸汽进孔2相通,所述盲孔3内设有加热组件,所述加热组件包括发热体4、加热套5以及导线6,所述导线6与发热体4相连接,所述发热体4插入所述加热套5内,所述加热套5的外端处设有挡水环51,所述挡水环51的外径大于所述盲孔3的内径,所述加热套5的内柱体外表面与盲孔3内壁之间设有间隙形成蒸汽腔体7,所述蒸汽进孔2与蒸汽腔体7相通,所述壳体1上设有通汽槽8,所述通汽槽8底部的一端设有通汽孔9,所述通汽孔9与蒸汽腔体7相通,所述通汽槽8底部的另一端设有下凹的水槽10,所述水槽10的底部设有出汽通道11和出水通道12,所述出汽通道11包括出汽通道进口111和出汽通道出口112,所述出汽通道进口111位于水槽10底部,且所述出汽通道11进口内插接有沿着水槽10底部向上延伸的排汽管13,所述排汽管13与通汽孔9相通,所述出汽通道出口112与所述蒸汽出孔相通。通过在壳体上加工出盲孔,把由发热体4、加热套5以及导线6一起组成的加热组件放置于盲孔内,蒸汽进孔与盲孔之间通过通孔28相连通,加热套设于盲孔内后,其端部的挡水环外径较大,在放置于盲孔内后,挡水环的外径比盲孔内径大,挡水环能够实现对盲孔外端的进行密封,防止蒸汽和水流出,而挡水环内侧的加热套内柱体外表面与盲孔之间具有间隙,该空隙形成的蒸汽腔体可以供蒸汽流过,蒸汽进口的蒸汽通过通孔进入蒸汽腔体内,蒸汽腔体的蒸汽沿着腔体流动,蒸汽腔体是与通汽孔相通的,蒸汽会通过通汽孔进入到通汽槽内,而在蒸汽腔体内产生的水会留到间隙内,通过发热体对加热套进行加热,使得间隙内的水蒸发成蒸汽流通过通汽孔流向通汽槽,通汽槽的外端是密封结构,另端的水槽是深度更深的凹槽,在通汽槽内产生的水会流入到水槽内,而在水槽的底部设置的排汽管是连通于出汽通道上,而且排汽管是有一定长度和高度的,而产生的水不会从排汽管内流出,因此,通过通汽孔排出的蒸汽会经过排汽管进行出汽通道内,产生的水从水槽底部的出水通道排出。如此,通过加热蒸发结合汽水分离以及排水的作用下,有效地减少烫衬过程中产生的水,完全彻底地实现了汽水分离,避免熨烫的蒸汽中产生的水对烫衬造成影响,导致熨烫质量和效果下降,不利于衬布的加工。根据上述方案,采用分离装置使得蒸汽与水能够有效分离,既能够减少水产生以及排水功能,又能够对衬布进行有效加热,完全有效地防止喷水现象,具有熨烫效果好,加工质量高,使用效果好等优点。

在本发明中,如图所示,所述通汽孔9为两个,包括第一通汽孔91和第二通汽孔92,所述加热套5的内柱体外表面轴向分布有间隔设置的第一导向块52和第二导向块53,所述第一导向块52和第二导向块53上均设有导向通槽,分别为第一导向通槽54和第二导向通槽55,所述第一导向块52与挡水块51之间形成第一蒸汽腔体71,所述第一蒸汽腔体71与蒸汽进孔2相通,所述第一导向块52与第二导向块53之间形成第二蒸汽腔体72,所述第一蒸汽腔体71与第二蒸汽腔体72之间通过第一导向通槽54相通,所述第二导向块53与盲孔3底部形成第三蒸汽腔体73,所述第二蒸汽腔体72与第三蒸汽腔体73之间通过第二导向通槽55相通,所述第一通汽孔91与第二蒸汽腔体72相通,所述第二通汽孔92与第三蒸汽腔体73相通,所述蒸汽腔体7包括所述第一蒸汽腔体71、第二蒸汽腔体72以及第三蒸汽腔体73。通汽孔和导向块的数量可以根据实现情况来设定,加热套上设置的导向块结合挡水环形成的蒸汽腔体与通汽孔相对应,本实施例优选方式为通汽孔9为两个,为第一通汽孔91和第二通汽孔92,其分别对应于第二蒸汽腔体72和第三蒸汽腔体73,而第一蒸汽腔体71对应于蒸汽进口,第一导向块52、第二导向块以及挡水环之间形成的蒸汽腔体结合第一导向通槽54和第二导向通槽55来实现导向蒸汽流通的作用,通过减小空间来加快蒸汽的流动,减少水的产生,蒸汽通过通气孔进入通气槽后,再由水槽和排气管实现流向,从而有效地实现蒸汽的汽水分离的目的,分离效果好,彻底、可靠性强,稳定性高,从而有效提高熨烫的效率和质量。

在本发明中,如图所示,所述烫衬机构包括传动组件和压轮14,所述传动组件设于壳体1上并带动压轮14转动,所述压轮14与出汽通道11之间设有蒸汽导向结构,所述蒸汽导向结构包括密封盖15和蒸汽导向槽16,所述蒸汽导向槽16的端部设有敞口17,所述密封盖15贴合于所述蒸汽导向槽16外侧并与所述敞口17之间形成第一出汽孔18,所述第一出汽孔18对衬布进行加热,所述第二出汽孔19与所述压轮14的旋转表面相对应进行加热,所述第一出汽孔18和第二出汽孔19组合形成所述蒸汽出孔。汽水分离后的蒸汽通过排气管进行出气通道进入到由蒸汽导向槽16和密封盖15形成的气流室内,气流室内的蒸汽通过第一出汽孔18和第一出汽孔18分别对压轮和衬布进行加热。通过蒸汽导向槽16和密封盖15形成的气流室具有导向的目的,使得蒸汽汇聚在气流室内,以实现蒸汽从第一出汽孔18和第二出汽孔19排出对压轮和衬布进行加热的目的,具有导向性好,可控性强,安全性高等优点。

在本发明中,如图所示,所述蒸汽导向槽16的口径为内端向着敞口17方向呈逐渐缩小的“U”形结构,所述出汽通道出口112位于蒸汽导向槽16的内端底部,所述第一出汽孔18位于敞口17与出汽通道出口112之间。蒸汽导向槽16的内端出气通道出口向敞口方向是逐渐呈缩小状态,在出气通道出口排出的蒸汽进入到蒸汽导向槽和密封盖形成的气流室内后,由于第一出汽孔18和第二出汽孔19均位于口径较小的端口处,在蒸汽从出气通道出口流向第一出汽孔18和第二出汽孔19是呈加速状态,其加热效果好,从而有效提高熨烫质量。

在本发明中,如图所示,所述壳体1上设有圆形槽20,所述圆形槽边20设有槽口21,所述压轮14设于圆形槽20内且压轮14的旋转表面位于所述槽口21内,所述第一出汽孔18的方向朝向槽口21的下方。在壳体1上设置圆形槽20,把压轮设置在圆形槽20内,而第一出汽孔18的方向朝向槽口21的下方,衬布位于槽口的下方,使得第一出汽孔18对衬布进行有效加热,而在槽口内的压轮表面部分在被第二出汽孔加热后对衬布进行压衬和熨烫,采用上述结构,具有结构紧凑、合理,蒸汽加热方向可靠、合理,使用效果好,增强烫衬质量。

在本发明中,如图所示,所述出汽通道11为三个,呈并排分布,所述第二出汽孔19为两个,所述出汽通道11分别与所述第二出汽孔19和第一出汽孔18相通。出汽通道11结合通气孔,第二出汽孔19和第一出汽孔18结合出汽通道11实现整体上蒸汽的分配合理、可靠,使得蒸汽的量和加热效果达到最佳,保证烫衬的加工效率和质量。

在本发明中,如图所示,所述盲孔3为两个,所述盲孔3内均设有加热组件,所述盲孔3之间的内壁设有相通的连通孔22,且所述盲孔3均与通汽孔9相通,所述挡水环51、第一导向块52以及第二导向块53与加热套5呈一体连接结构。盲孔3优选为两个,孔内均有加热组件,盲孔相互连通,并且与通汽孔也是相通的,加工有效地对产生的水进行加热蒸发,防止水分的产生,而所述挡水环51、第一导向块52以及第二导向块53与加热套5呈一体连接结构,有利于加工方便,可靠性好,牢固性高。

在本发明中,如图所示,所述水槽10的底部设有V形槽23,所述V形槽23的槽口较大的一端与出水通道12相连通。水槽10的底部设置V形槽23,而槽口较大的一端与出水通道12相连接,有助于使得水槽内的水从V形槽23快速排出。

在本发明中,如图所示,所述传动组件包括传动件24、传动轴以及垫片25,所述传动件24通过传动轴与所述压轮14相连接,所述垫片25位于传动件24与壳体1外表面之间。采用上述结构组成的传动组件,具有传动稳定性强,合理性高等优点。

在本发明中,如图所示,所述通汽槽8的外端密封有盖体26,所述壳体1外端设有内凹的缺口27,所述密封盖15贴合于所述缺口27内。在通汽槽8的外端密封有盖体26,盖体与壳体可拆卸,便于拆装和维护,而贴合于缺口内的密封盖15也是如此。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 一种烫衬机的加热及汽水分离装置

- 一种用于槽烫机的汽水分离装置