成像装置、电子设备、成像部件及其制造方法

文献发布时间:2023-06-19 11:32:36

技术领域

本申请涉及摄像技术领域,具体而言,涉及一种成像装置、电子设备、成像部件及其制造方法。

背景技术

随着摄像头在手机终端上的应用越来越广泛,手机的拍照效果越来越受重视;而拍照和录像时手持或走动产生的抖动会使得图像模糊,成像质量大大下降。

目前,成像装置采用的是镜头移动的对焦方式,为实现对镜头的驱动,需要设置驱动系统来驱动镜头以及固定镜头的支架运动。但由于驱动系统占用空间较大,进而导致成像装置的体积增加,不利于成像装置的小型化。

发明内容

本申请旨在至少解决现有技术或相关技术中存在的驱动系统占用空间较大,不利于成像装置的小型化的技术问题。

为此,本申请的第一方面提出一种成像装置,该成像装置在实现自动对焦的同时,减小了体积,进而减小对空间的占用,实现对成像装置的小型化。

本申请的第二方面提出一种电子设备。

本申请的第三方面提出一种成像部件的制造方法。

本申请的第四方面提出一种成像部件。

有鉴于此,本申请的第一方面提供了一种成像装置,包括磁性件、线路板和成像部件;线路板包括基板和驱动线圈,驱动线圈设置于基板上;成像部件设置于线路板上;其中,在驱动线圈通电的情况下,磁性件与驱动线圈磁连接,以驱动线路板运动,从而带动成像部件运动。

本申请所提供的成像装置,包括磁性件、线路板和成像部件,成像部件贴装于线路板上。线路板内集成有驱动线圈,驱动线圈位于磁性件所产生的磁场内,在驱动线圈通电后,磁性件所产生的磁场向驱动线圈施加一个推力,进而推动线路板和成像芯片运动。成像芯片运动,可调节成像芯片与镜头之间的距离,进而实现对焦距的调节,使得成像装置可自动对焦。

由于驱动线圈设置线路板内,驱动线圈无需占用成像装置额外的空间,在实现成像装置的自动对焦的同时,减小了成像装置的体积,进而减小成像装置的对空间的占用,实现对成像装置的小型化。

由于驱动线圈设置在基板上,通过蚀刻工艺即可实现对驱动线圈的加工,进而简化成像装置的加工工艺。并且由于驱动线圈可通过蚀刻工艺设置于基板上,实现了对驱动线圈的定位,在装配成像装置时无需装配驱动线圈,进而简化了设置装置的装配工艺。

由于驱动线圈设置在基板上,磁性件可驱动线圈运动,线圈可带动线路板运动,从而带动成像芯片运动,以实现设置装置的自动对焦,无需为线圈设置额外的连接件和定位件,即可实现自动对焦,进一步简化了成像装置的结构,缩小了成像装置的体积。

将驱动线圈集成于线路板上,可在蚀刻线路板的其它线路时,同时蚀刻出线圈,使得成像装置的成本更加低廉。

驱动线圈集成于线路板上,还可有效地减小驱动线圈的线径,进而在有限的空间内布置更多的线路,进而为成像芯片提供更大的动力,减低成像装置的功耗。以铜线圈为例,在基板上蚀刻出的线路的宽度为40微米至50微米,而铜线圈的线径在0.2毫米以上,所以铜线圈的线径要远大于基板上线路的宽度。

线路板为软硬结合线路板。

磁性件为永磁体。

具体地,当驱动线圈通电情况下,依据弗莱明的左手定则(判断通电导线处于磁场中时,所受安培力F(或运动)的方向、磁感应强度B的方向、以及通电导体棒的电流I三者方向之间的关系的定律)产生向上或者向下的力矩带动线路板运动,实现成像装置的移动,通过改变了成像装置与镜头之间的距离,实现了成像装置的自动对焦功能。通过改变驱动线圈内电流的方向,可改变驱动线圈的运动方向。

另外,本申请提供的上述技术方案中的成像装置还可以具有如下附加技术特征:

在本申请的一个技术方案中,成像装置还包括定位部件,定位部件贴装于线路板上。

在该技术方案中,定位部件贴装于线路板上,实现对成像芯片的定位,进而使得控制装置可根据成像芯片的位置来调整成像芯片与镜头之间的距离,在实现自动对焦的同时,对成像装置的焦距的控制更准确,提升成像装置的摄像效果。

定位部件可为霍尔元件等可起到定位作用的电子元件。

在本申请的一个技术方案中,线路板还包括第一线路、覆盖膜、第二线路和保护层;第一线路设置于基板上;覆盖膜包覆于驱动线圈和第一线路上;第二线路设置于覆盖膜上;保护层包覆于第二线路上。

在该技术方案中,覆盖膜包覆于驱动线圈和第一线路的外部,第二线路设置于覆盖膜上,保护层包覆于第二线路上,在实现对线路板的功能的同时,覆盖膜和保护层将驱动线圈与外部空气隔绝,进而避免空气中所携带的水蒸气侵蚀驱动线圈,也可避免空气中的氧气氧化驱动线圈,进而实现对驱动线圈的保护,延长驱动线圈的使用寿命。

驱动线圈可设置于基板的两侧,第一线路也可设置于基板的两侧,两侧的驱动线圈和第一线路上均覆盖有覆盖膜,两侧的驱动线圈和第一线路通过内层导通孔连接。第二线路也可设置在两侧的覆盖膜上,两侧的第二线路通过外层导通孔连接。

线路板还包括粘连片,第二线路通过粘连片贴合于覆盖膜上。

在本申请的一个技术方案中,成像装置还包括滤光部件,滤光部件盖设于成像部件上。

在该技术方案中,成像芯片上盖设有滤光部件,滤光部件可过滤红光和红外线,进而避免红光和红外线进入成像芯片,防止图像色偏,进而提升成像装置的摄像效果。

具体地,滤光部件为红外滤光片等可过滤红光和红外线的滤光部件。

在本申请的一个技术方案中,成像装置还包括壳体,壳体设置有容纳腔,成像装置设置于容纳腔内;磁性件设置于线路板与壳体之间。

在该技术方案中,壳体设置有容纳腔,成像装置设置于容纳腔内,实现对成像装置的保护,避免外力影响成像装置的正常工作。磁性件设置于线路板与壳体之间,使得磁性件所产生的磁场可驱动线路板上的驱动线圈沿成像装置的高度方向运动,以带动成像芯片靠近或远离镜头,从而实现成像装置的自动对焦。

并且将磁性件设置于线路板与壳体之间,磁性件不占用成像装置在高度方向上的空间,进而缩短成像装置的高度,使得成像装置可进一步地小型化。尤其对于手机或平板电脑等电子设备,其厚度主要取决于设置装置的高度,由于成像装置的高度减小,更加有利于较小手机或平板电脑等电子设备的厚度,使得电子设备的外形更美观。

在本申请的一个技术方案中,成像装置还包括导向部件,导向部件设置于壳体和成像装置之间,沿成像装置的运动方向布置。

在该技术方案中,导向部件设置于壳体和成像装置之间,以为成像装置进行导向,使得成像装置的运动更加稳定,进而便于控制成像装置与镜头之间的距离。并且导向部件可使得成像装置运动更加顺畅,避免成像部件出现卡死等现象。

具体地,导向部件为多个圆球,多个圆球分为四组或三组,每组圆球沿成像装置的运动方向布置。

导向部件设置于线路板和磁性件之间。

在本申请的一个技术方案中,成像装置还包括支架组件和镜头;支架组件设置于容纳腔内,与壳体相连接;镜头设置于容纳腔内,与支架组件相连接。

在该技术方案中,支架组件用于支撑镜头,进而实现对镜头的支撑和定位。

支架组件包括第一支架和第二支架,第一支架用于支撑和固定镜头,第二支架用于保护镜头。

在本申请的一个技术方案中,成像装置还包括驱动组件,驱动组件与支架组件相连接,以驱动支架组件运动。

在该技术方案中,驱动组件可驱动支架组件运动,进而带动镜头运动,成像装置在自动对焦时,镜头和成像装置同时运动,进而提升了自动对焦的速度。

在成像装置自动对焦时,成像装置运动,镜头不运动也,也可实现自动对焦。

本申请第二方面提供了一种电子设备,包括如上述任一技术方案的成像装置,因此该电子设备具备上述任一技术方案的成像装置的全部有益效果。

具体地,电子设备为手机、平板电脑、显示器、手表、手环或笔记本电脑。

本申请第三方面提供了一种成像部件的制造方法,包括:在基板的至少一侧设置第一导电层;在第一导电层上蚀刻驱动线圈;在第一导电层上压合多层叠层;将成像芯片贴装于多层叠层上。

本申请所提供的成像部件的制造方法,可用于制造上述任一技术方案中的成像装置。

在基板的至少一侧设置第一导电层;在第一导电层上蚀刻驱动线圈,使得驱动线圈集成于线路板内,驱动线圈无需占用成像装置额外的空间,在第一导电层上压合多层叠层;将成像芯片贴装于多层叠层上,在实现成像装置的自动对焦的同时,减小了成像装置的体积,进而减小成像装置的对空间的占用,实现对成像装置的小型化。

由于驱动线圈设置在基板上,通过蚀刻工艺即可实现对驱动线圈的加工,进而简化成像装置的加工工艺。并且由于驱动线圈可通过蚀刻工艺设置于基板上,实现了对驱动线圈的定位,在装配成像装置时无需装配驱动线圈,进而简化了设置装置的装配工艺。

由于驱动线圈设置在基板上,磁性件可驱动线圈运动,线圈可带动线路板运动,从而带动成像芯片运动,以实现设置装置的自动对焦,无需为线圈设置额外的连接件和定位件,即可实现自动对焦,进一步简化了成像装置的结构,缩小了成像装置的体积。

将驱动线圈集成于线路板上,可在蚀刻线路板的其它线路时,同时蚀刻出线圈,使得成像装置的成本更加低廉。

驱动线圈集成于线路板上,还可有效地减小驱动线圈的线径,进而在有限的空间内布置更多的线路,进而为成像芯片提供更大的动力,减低成像装置的功耗。以铜线圈为例,在基板上蚀刻出的线路的宽度为40微米至50微米,而铜线圈的线径在0.2毫米以上,所以铜线圈的线径要远大于基板上线路的宽度。

另外,本申请提供的上述技术方案中的成像部件的制造方法还可以具有如下附加技术特征:

在本申请的一个技术方案中,在在第一导电层上蚀刻驱动线圈之后,成像部件的制造方法还包括:在第一导电层上蚀刻第一线路。

在该技术方案中,第一导电层上蚀刻第一线路,在蚀刻第一线路时,同时蚀刻出线圈,使得成像装置的成本更加低廉。

在本申请的一个技术方案中,在第一导电层上压合多层叠层包括:在第一导电层上设置覆盖膜;将第二导电层通过粘连片贴合于覆盖膜上;在第二导电层上蚀刻第二线路;在第二导电层外包覆保护层。

在该技术方案中,覆盖膜包覆于驱动线圈和第一线路的外部,第二线路设置于覆盖膜上,保护层包覆于第二线路上,在实现对线路板的功能的同时,覆盖膜和保护层将驱动线圈与外部空气隔绝,进而避免空气中所携带的水蒸气侵蚀驱动线圈,也可避免空气中的氧气氧化驱动线圈,进而实现对驱动线圈的保护,延长驱动线圈的使用寿命。

驱动线圈可设置于基板的两侧,第一线路也可设置于基板的两侧,两侧的驱动线圈和第一线路上均覆盖有覆盖膜,两侧的驱动线圈和第一线路通过内层导通孔连接。第二线路也可设置在两侧的覆盖膜上,两侧的第二线路通过外层导通孔连接。

在本申请的一个技术方案中,在第一导电层上压合多层叠层之后,成像部件的制造方法还包括:在多层叠层上贴装定位部件。

在该技术方案中,定位部件贴装于线路板上,实现对成像芯片的定位,进而使得控制装置可根据成像芯片的位置来调整成像芯片与镜头之间的距离,在实现自动对焦的同时,对成像装置的焦距的控制更准确,提升成像装置的摄像效果。

本申请第四方面提供了一种成像部件,采用如上述任一技术方案的成像部件的制造方法制造,因此该成像装置具备上述任一技术方案的成像部件的制造方法的全部有益效果。

本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

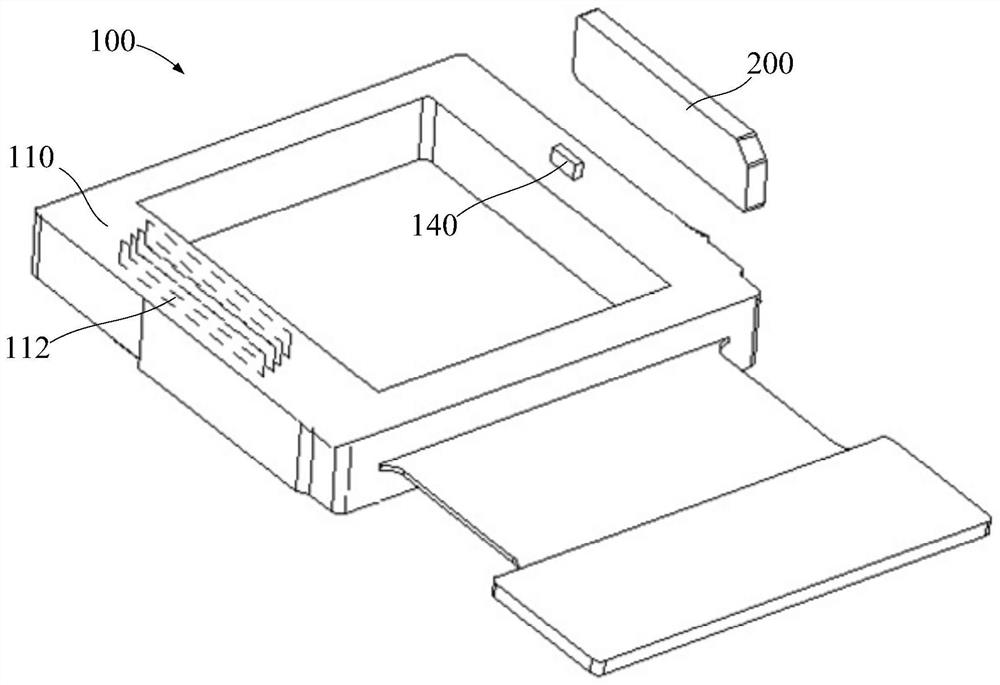

图1示出了根据本申请的一个实施例的成像装置的结构示意图;

图2示出了根据本申请的一个实施例的成像装置的剖视图;

图3示出了根据本申请的一个实施例的成像装置的结构示意图;

图4示出了根据本申请的一个实施例的线路板的剖视图;

图5示出了根据本申请的一个实施例的线路板的示意图;

图6示出了根据本申请的一个实施例的成像部件的制造方法的流程图;

图7示出了根据本申请的另一个实施例的成像部件的制造方法的流程图;

图8示出了根据本申请的再一个实施例的成像部件的制造方法的流程图;

图9示出了根据本申请的再一个实施例的成像部件的制造方法的流程图。

其中,图1至图5中的附图标记与部件名称之间的对应关系为:

100成像装置,110线路板,111基板,112驱动线圈,113第一线路,114覆盖膜,115第二线路,116保护层,117内层导通孔,118外层导通孔,119粘连片,130成像部件,140定位部件,150滤光部件,200磁性件,300壳体,400导向部件,500支架组件,502第一支架,504第二支架,600镜头。

具体实施方式

为了能够更清楚地理解本申请的上述目的、特征和优点,下面结合附图和具体实施方式对本申请进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本申请,但是,本申请还可以采用其他不同于在此描述的其他方式来实施,因此,本申请的保护范围并不受下面公开的具体实施例的限制。

下面参照图1至图9描述根据本申请一些实施例的成像装置100、电子设备、成像部件130及其制造方法。

实施例一:

如图1至图3所示,本申请提供了一种成像装置100,包括磁性件200、线路板110和成像部件130;线路板110包括基板111和驱动线圈112,驱动线圈112设置于基板111上;成像部件130设置于线路板110上;其中,在驱动线圈112通电的情况下,磁性件200与驱动线圈112磁连接,以驱动线路板110运动,从而带动成像部件130运动。

在该实施例中,成像装置100包括磁性件200、线路板110和成像部件130,成像部件130贴装于线路板110上。线路板110内集成有驱动线圈112,驱动线圈112位于磁性件200所产生的磁场内,在驱动线圈112通电后,磁性件200所产生的磁场向驱动线圈112施加一个推力,进而推动线路板110和成像芯片运动。成像芯片运动,可调节成像芯片与镜头600之间的距离,进而实现对焦距的调节,使得成像装置100可自动对焦。

如图1和图2所示,由于驱动线圈112设置线路板110内,驱动线圈112无需占用成像装置100额外的空间,在实现成像装置100的自动对焦的同时,减小了成像装置100的体积,进而减小成像装置100的对空间的占用,实现对成像装置100的小型化。

由于驱动线圈112设置在基板111上,通过蚀刻工艺即可实现对驱动线圈112的加工,进而简化成像装置100的加工工艺。并且由于驱动线圈112可通过蚀刻工艺设置于基板111上,实现了对驱动线圈112的定位,在装配成像装置100时无需装配驱动线圈112,进而简化了设置装置的装配工艺。

由于驱动线圈112设置在基板111上,磁性件200可驱动线圈112运动,线圈可带动线路板110运动,从而带动成像芯片运动,以实现设置装置的自动对焦,无需为线圈设置额外的连接件和定位件,即可实现自动对焦,进一步简化了成像装置100的结构,缩小了成像装置100的体积。

将驱动线圈112集成于线路板110上,可在蚀刻线路板110的其它线路时,同时蚀刻出线圈,使得成像装置100的成本更加低廉。

驱动线圈112集成于线路板110上,还可有效地减小驱动线圈112的线径,进而在有限的空间内布置更多的线路,进而为成像芯片提供更大的动力,减低成像装置100的功耗。以铜线圈为例,在基板111上蚀刻出的线路的宽度为40微米至50微米,而铜线圈的线径在0.2毫米以上,所以铜线圈的线径要远大于基板111上线路的宽度。

线路板110为软硬结合线路板110。

磁性件200为永磁体,永磁体的数量为两个,两个永磁体位于线路板在周向上的两侧,驱动线圈112为两组,两组驱动线圈112与两个永磁体对应设置,每个永磁体分别驱动一组驱动线圈112。

具体地,当驱动线圈112通电情况下,依据弗莱明的左手定则,即判断通电导线处于磁场中时,所受安培力F或运动的方向、磁感应强度B的方向、以及通电导体棒的电流I三者方向之间的关系的定律,进而产生向上或者向下的力矩带动线路板110运动,实现成像装置100的移动,通过改变了成像装置100与镜头600之间的距离,实现了成像装置100的自动对焦功能。通过改变驱动线圈112内电流的方向,可改变驱动线圈112的运动方向。

实施例二:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图1和图2所示,成像装置100还包括定位部件140,定位部件140贴装于线路板110上。

在该实施例中,定位部件140贴装于线路板110上,实现对成像芯片的定位,进而使得控制装置可根据成像芯片的位置来调整成像芯片与镜头600之间的距离,在实现自动对焦的同时,对成像装置100的焦距的控制更准确,提升成像装置100的摄像效果。

定位部件140可为霍尔元件等可起到定位作用的电子元件。

实施例三:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图4所示,线路板110还包括第一线路113、覆盖膜114、第二线路115和保护层116;第一线路113设置于基板111上;覆盖膜114包覆于驱动线圈112和第一线路113上;第二线路115设置于覆盖膜114上;保护层116包覆于第二线路115上。

在该实施例中,覆盖膜114包覆于驱动线圈112和第一线路113的外部,第二线路115设置于覆盖膜114上,保护层116包覆于第二线路115上,在实现对线路板110的功能的同时,覆盖膜114和保护层116将驱动线圈112与外部空气隔绝,进而避免空气中所携带的水蒸气侵蚀驱动线圈112,也可避免空气中的氧气氧化驱动线圈112,进而实现对驱动线圈112的保护,延长驱动线圈112的使用寿命。

驱动线圈112可设置于基板111的两侧,第一线路113也可设置于基板111的两侧,两侧的驱动线圈112和第一线路113上均覆盖有覆盖膜114,两侧的驱动线圈112和第一线路113通过内层导通孔117连接。第二线路115也可设置在两侧的覆盖膜114上,两侧的第二线路115通过外层导通孔118连接。

如图4和图5所示,驱动线圈112可设置于第一线路113的侧方。

如图4所示,线路板110还包括粘连片119,第二线路115通过粘连片119贴合于覆盖膜114上。

实施例四:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图2和图3所示,成像装置100还包括滤光部件150,滤光部件150盖设于成像部件130上。

在该实施例中,成像芯片上盖设有滤光部件150,滤光部件150可过滤红光和红外线,进而避免红光和红外线进入成像芯片,防止图像色偏,进而提升成像装置100的摄像效果。

具体地,滤光部件150为红外滤光片等可过滤红光和红外线的滤光部件150。

实施例五:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图2和图3所示,成像装置100还包括壳体300,壳体300设置有容纳腔,成像装置100设置于容纳腔内;磁性件200设置于线路板110与壳体300之间。

在该实施例中,壳体300设置有容纳腔,成像装置100设置于容纳腔内,实现对成像装置100的保护,避免外力影响成像装置100的正常工作。磁性件200设置于线路板110与壳体300之间,使得磁性件200所产生的磁场可驱动线路板110上的驱动线圈112沿成像装置100的高度方向运动,以带动成像芯片靠近或远离镜头600,从而实现成像装置100的自动对焦。

并且将磁性件200设置于线路板110与壳体300之间,磁性件200不占用成像装置100在高度方向上的空间,进而缩短成像装置100的高度,使得成像装置100可进一步地小型化。尤其对于手机或平板电脑等电子设备,其厚度主要取决于设置装置的高度,由于成像装置100的高度减小,更加有利于较小手机或平板电脑等电子设备的厚度,使得电子设备的外形更美观。

实施例六:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图2和图3所示,成像装置100还包括导向部件400,导向部件400设置于壳体300和成像装置100之间,沿成像装置100的运动方向布置。

在该实施例中,导向部件400设置于壳体300和成像装置100之间,以为成像装置100进行导向,使得成像装置100的运动更加稳定,进而便于控制成像装置100与镜头600之间的距离。并且导向部件400可使得成像装置100运动更加顺畅,避免成像部件130出现卡死等现象。

具体地,导向部件400为多个圆球,多个圆球分为四组或三组,每组圆球沿成像装置100的运动方向布置。

导向部件400设置于线路板110和磁性件200之间。

实施例七:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

如图2和图3所示,成像装置100还包括支架组件500和镜头600;支架组件500设置于容纳腔内,与壳体300相连接;镜头600设置于容纳腔内,与支架组件500相连接。

在该实施例中,支架组件500用于支撑镜头600,进而实现对镜头600的支撑和定位。

支架组件500包括第一支架502和第二支架504,第一支架502用于支撑和固定镜头600,第二支架504用于保护镜头600。

实施例八:

本实施例提供了一种成像装置100,除上述实施例的技术特征以外,本实施例进一步地包括了以下技术特征。

成像装置100还包括驱动组件,驱动组件与支架组件500相连接,以驱动支架组件500运动。

在该实施例中,驱动组件可驱动支架组件500运动,进而带动镜头600运动,成像装置100在自动对焦时,镜头600和成像装置100同时运动,进而提升了自动对焦的速度。

在成像装置100自动对焦时,成像装置100运动,镜头600不运动也,也可实现自动对焦。

实施例九:

本申请提供了一种电子设备,包括如上述任一实施例的成像装置100,因此该电子设备具备上述任一实施例的成像装置100的全部有益效果。

具体地,电子设备为手机、平板电脑、显示器、手表、手环或笔记本电脑。

实施例十:

如图6所示,本申请提供了一种成像部件的制造方法,包括:

步骤602,在基板111的至少一侧设置第一导电层;

步骤604,在第一导电层上蚀刻驱动线圈112;

步骤606,在第一导电层上压合多层叠层;

步骤608,将成像芯片贴装于多层叠层上。

在基板111的至少一侧设置第一导电层;在第一导电层上蚀刻驱动线圈112,使得驱动线圈112集成于线路板110内,驱动线圈112无需占用成像装置额外的空间,在第一导电层上压合多层叠层;将成像芯片贴装于多层叠层上,在实现成像装置的自动对焦的同时,减小了成像装置的体积,进而减小成像装置的对空间的占用,实现对成像装置的小型化。

由于驱动线圈112设置在基板111上,通过蚀刻工艺即可实现对驱动线圈112的加工,进而简化成像装置的加工工艺。并且由于驱动线圈112可通过蚀刻工艺设置于基板111上,实现了对驱动线圈112的定位,在装配成像装置时无需装配驱动线圈112,进而简化了设置装置的装配工艺。

由于驱动线圈112设置在基板111上,磁性件200可驱动线圈112运动,线圈可带动线路板110运动,从而带动成像芯片运动,以实现设置装置的自动对焦,无需为线圈设置额外的连接件和定位件,即可实现自动对焦,进一步简化了成像装置的结构,缩小了成像装置的体积。

将驱动线圈112集成于线路板110上,可在蚀刻线路板110的其它线路时,同时蚀刻出线圈,使得成像装置的成本更加低廉。

驱动线圈112集成于线路板110上,还可有效地减小驱动线圈112的线径,进而在有限的空间内布置更多的线路,进而为成像芯片提供更大的动力,减低成像装置的功耗。以铜线圈为例,在基板111上蚀刻出的线路的宽度为40微米至50微米,而铜线圈的线径在0.2毫米以上,所以铜线圈的线径要远大于基板111上线路的宽度。

实施例十一:

如图7所示,本申请提供了一种成像部件的制造方法,包括:

步骤702,在基板111的至少一侧设置第一导电层;

步骤704,在第一导电层上蚀刻驱动线圈112;

步骤706,在第一导电层上蚀刻第一线路113;

步骤708,在第一导电层上压合多层叠层;

步骤710,将成像芯片贴装于多层叠层上。

在该实施例中,第一导电层上蚀刻第一线路113,在蚀刻第一线路113时,同时蚀刻出线圈,使得成像装置的成本更加低廉。

实施例十二:

如图8所示,本申请提供了一种成像部件的制造方法,包括:

步骤802,在基板111的至少一侧设置第一导电层;

步骤804,在第一导电层上蚀刻驱动线圈112;

步骤806,在第一导电层上设置覆盖膜114;

步骤808,将第二导电层通过粘连片119贴合于覆盖膜114上;

步骤810,在第二导电层上蚀刻第二线路115;

步骤812,在第二导电层外包覆保护层116;

步骤814,将成像芯片贴装于多层叠层上。

在该实施例中,覆盖膜114包覆于驱动线圈112和第一线路113的外部,第二线路115设置于覆盖膜114上,保护层116包覆于第二线路115上,在实现对线路板110的功能的同时,覆盖膜114和保护层116将驱动线圈112与外部空气隔绝,进而避免空气中所携带的水蒸气侵蚀驱动线圈112,也可避免空气中的氧气氧化驱动线圈112,进而实现对驱动线圈112的保护,延长驱动线圈112的使用寿命。

驱动线圈112可设置于基板111的两侧,第一线路113也可设置于基板111的两侧,两侧的驱动线圈112和第一线路113上均覆盖有覆盖膜114,两侧的驱动线圈112和第一线路113通过内层导通孔117连接。第二线路115也可设置在两侧的覆盖膜114上,两侧的第二线路115通过外层导通孔118连接。

实施例十三:

如图9所示,本申请提供了一种成像部件的制造方法,包括:

步骤902,在基板111的至少一侧设置第一导电层;

步骤904,在第一导电层上蚀刻驱动线圈112;

步骤906,在第一导电层上压合多层叠层;

步骤908,在多层叠层上贴装定位部件140;

步骤910,将成像芯片贴装于多层叠层上。

在该实施例中,定位部件140贴装于线路板110上,实现对成像芯片的定位,进而使得控制装置可根据成像芯片的位置来调整成像芯片与镜头600之间的距离,在实现自动对焦的同时,对成像装置的焦距的控制更准确,提升成像装置的摄像效果。

实施例十四:

本申请提供了一种成像部件,采用如上述任一实施例的成像部件的制造方法制造,因此该成像部件具备上述任一实施例的成像部件的制造方法的全部有益效果。

在本申请的权利要求书、说明书和说明书附图中,术语“多个”则指两个或两个以上,除非有额外的明确限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了更方便地描述本申请和使得描述过程更加简便,而不是为了指示或暗示所指的装置或元件必须具有所描述的特定方位、以特定方位构造和操作,因此这些描述不能理解为对本申请的限制;术语“连接”、“安装”、“固定”等均应做广义理解,举例来说,“连接”可以是多个对象之间的固定连接,也可以是多个对象之间的可拆卸连接,或一体地连接;可以是多个对象之间的直接相连,也可以是多个对象之间的通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据上述数据地具体情况理解上述术语在本申请中的具体含义。

在本申请的权利要求书、说明书和说明书附图中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本申请的至少一个实施例或示例中。在本申请的权利要求书、说明书和说明书附图中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 成像装置、电子设备、成像部件及其制造方法

- 丙烯酸酯化合物及其制造中间体,制造丙烯酸酯化合物的方法,以及静电潜像承载部件,成像方法,成像装置及影印卡盒