一种连接件的包塑工艺

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及电气接插件生产制造技术领域,具体为用于生产接线端子中金属件的一种连接件的包塑工艺。

背景技术

接线端子就是用于实现电气连接的一种配件产品,其内部的金属连接件包括绝缘部分和导电部分,上述两部分直接关系到接线端子的质量,分别决定了接线端子的绝缘性能和导线性能,其中,绝缘部分的作用是使金属连接件保持正确的位置排列,并使连接件与连接件之间、连接件与U型卡槽壳体之间相互绝缘,同时,也为导电部分提供精确的对中和保护,同时还具有安装定位,锁紧固定在设备上的功能,因此,原材料的选择对绝缘部分绝缘性能尤为重要,现有的连接件绝缘部分大多数采用PVC材料一次性包塑而成,因此,现有的连接件的绝缘部分的耐压不够,影响其绝缘性能,或者一次性包塑而成的包塑膜厚度一致,为了提高耐压性,将包塑膜的厚度增加。

发明内容

本发明的目的在于提供一种连接件的包塑工艺,以解决上述背景技术中提出的接线端子内金属连接件绝缘部分绝缘性能低,以及体积偏大、工序复杂的问题。

为实现上述目的,本发明提供如下技术方案,一种连接件的包塑工艺,包括待包塑的金属连接件,所述金属连接件包括导电部和绝缘部,对绝缘部进行包塑的步骤具体如下:

S1.包封,将金属连接件的导电部采用耐高温的胶纸包封形成包封层,且所述包封层的端面形成完整的切面;

S2.预热,将金属连接件送入预热箱内均匀受热,温度为120℃-180℃,预热进行时间为15min-40min;

S3.浸塑,将完成预热的金属连接件送入浸塑机中进行浸塑,所述浸塑机内装有环氧树脂粉末,将金属连接件的绝缘部至少反复2次浸入、浸出环氧树脂粉末中,每次浸入得到的包塑膜厚度为0.2mm-0.7mm,浸塑总时间为5s-13s;

S4.撕包封,将浸塑后金属连接件自然降温,撕开胶纸。

S5.固化:将浸塑后的金属连接件转至保温炉中进行固化处理,固化温度为130℃-180℃,固化时间为40min-90min;

S6.成品。

优选的,步骤S3的浸塑中,以绝缘部远离导电部的一端为浸入起始位,同时以绝缘部接触面窄的角度方向浸入,反复浸入、浸出,且每次浸入的深度均比前一次浸入深度加深,直至绝缘部整个浸没。

优选的,在步骤S3浸塑中,以绝缘部远离导电部的一端为浸入起始位,反复进行浸入、浸出操作,且每次浸入深度一致。

优选的,在步骤S3浸塑中,每次浸出后,进行锤震静粉,且至少锤震1次,静粉时间为5s-35s,用以震掉多余的环氧树脂粉末。

优选的,在步骤S3中的浸塑机中通入经过处理的压缩空气使环氧树脂粉末均匀悬浮流动。

优选的,步骤S4的自然降温具体是将浸塑完成后的金属连接件从浸塑机中取出自然冷却,降温到40℃-100℃,降温时间为8min-15min。

优选的,所所述金属连接件在步骤S1预热操作前,先进行预洗,所述预洗主要为去除待包塑金属连接件表面颗粒杂质及油污的清洗工作。

与现有技术相比,本发明的有益效果是:本发明采用环氧树脂粉末代替现有PVC作为包塑材料,提升金属连接件的耐压性,且本申请采用不同的浸塑方法,可以得到金属连接件绝缘部由底部往上包封膜厚度递减和厚度一致两种类型的封膜,既能够保证包塑膜耐压性的同时,其中,包封膜厚度由绝缘部底部往上递减的连接件还能够简化整个接线端子的体积,另外,本发明工艺采用的材料环保,不会对环境造成污染。

附图说明

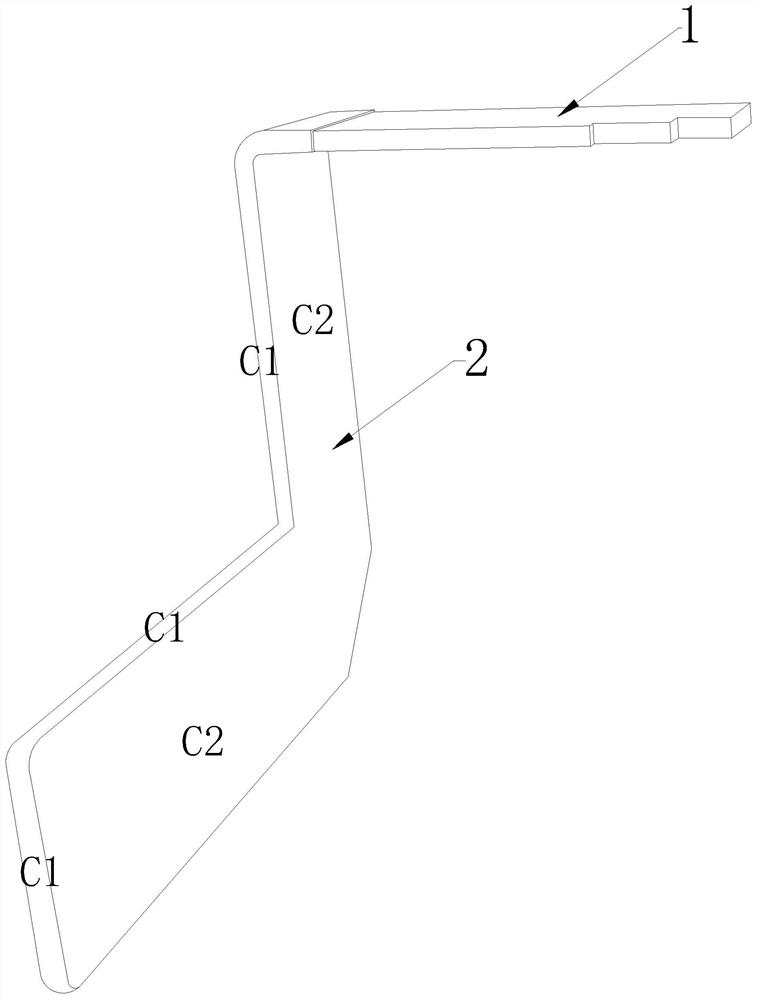

图1为本发明中金属连接件的结构示意图。

1.导电部、2.绝缘部。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明采用干燥、松散且无杂质、粉末、不溶胀、不开裂的环氧树脂代替PVC作包塑原料,且本环氧树脂粉末的粒度为80目全通,胶化温度为150±2℃,胶化时间为240s,且绝缘电阻大于10

实施例1

一种连接件的包塑工艺,包括待包塑的金属连接件,如图1所示,所述金属连接件包括导电部1和绝缘部2,对绝缘部2进行包塑的步骤具体如下:

S1.包封,将金属连接件的导电部1采用耐高温的胶纸包封形成包封层,使用包塑机包封,且所述包封层的端面形成完整的切面;

S2.预热,将金属连接件送入预热箱内均匀受热,温度为150℃,预热进行时间为25min;

S3.浸塑,将完成预热的金属连接件送入浸塑机中进行浸塑,所述浸塑机内装有环氧树脂粉末,将金属连接件的绝缘部2至少反复2次浸入、浸出环氧树脂粉末中,每次浸入得到的包塑膜厚度为0.5mm,浸塑总时间为8s;以绝缘部2远离导电部1的一端为浸入起始位,同时以绝缘部2接触面窄的方向浸入,反复浸入、浸出,且每次浸入的深度均比前一次浸入深度加深,直至绝缘部2整个浸没;以图1为例,绝缘部2的接触面包括接触面C1和接触面C2,图中,接触面C1为绝缘部的厚度,接触面S2为绝缘部的宽面,决出面C1小于接触面C2,因此,本实施以接触面C1的方向浸入环氧树脂粉末中;

本实施例以浸塑3次为例:

S31.第一次浸塑,通过夹持工具夹住金属连接片的导电部1,以绝缘部2远离导电部1的一端为起始端,将绝缘部2以垂直方向浸入环氧树脂粉末中,浸入高度为35mm,浸塑时间为1.5s,然后提起;

S32.第二次浸塑,通过夹持工具第二次加工绝缘部2从垂直方向浸入环氧树脂粉末中,浸入高度为47mm,浸塑时间为2.0s,然后提起;

S33.第三次浸塑,继续通过夹持工具第三次将绝缘部2从垂直方向浸入环氧树脂粉末中,浸入高度为47.5mm,浸入时间为4.0s,然后提起;

S4.撕包封,将浸塑后金属连接件自然降温,撕开胶纸。

S5.固化:将浸塑后的金属连接件转至保温炉中进行固化处理,固化温度为155℃,固化时间为65min;

S6.成品;

为了去除环氧树脂表面多余的环氧树脂粉末,每次浸出后,进行锤震静粉,且至少锤震2次进行,静粉时间为15s;

同时,为了达到绝缘部2包塑无杂质颗粒,所所述金属连接件在步骤S1预热操作前,先进行预洗,所述预洗主要为去除待包塑金属连接件表面颗粒杂质及油污的清洗工作,通过洗去金属连接件表面的杂质颗粒,保证绝缘部2包塑的均匀光滑;

另外,在所述步骤S4的冷却步骤,具体是将浸塑完成后的金属连接件从浸塑机中取出自然冷却,降温到40℃-100℃,降温时间为8min-15min。

通过上述操作步骤,可以得到绝缘部2底部厚度1mm到绝缘部2最高处厚度0.3mm递减的包塑层,且得到的金属连接件的绝缘部2的耐压性达到15000v。

实施例2

一种连接件的包塑工艺,包括待包塑的金属连接件,如图1所示,所述金属连接件包括导电部1和绝缘部2,对绝缘部2进行包塑的步骤具体如下:

S1.包封,将金属连接件的导电部1采用耐高温的胶纸包封形成包封层,使用包塑机包封,且所述包封层的端面形成完整的切面;

S2.预热,将金属连接件送入预热箱内均匀受热,温度为150℃,预热进行时间为25min;

S3.浸塑,将完成预热的金属连接件送入浸塑机中进行浸塑,所述浸塑机内装有环氧树脂粉末,将金属连接件的绝缘部2至少反复2次浸入、浸出环氧树脂粉末中,每次浸入得到的包塑膜厚度为0.5mm,浸塑总时间为8s;

本实施例以绝缘部2远离导电部1的一端为浸入起始位,同时以绝缘部2接触面窄的角度方向浸入,采用夹持工具夹持在导电部1,并将绝缘部2反复进行浸入、浸出2次操作,且每次浸入深度均为47.5mm,第一次浸塑时间为3s,第二次浸塑时间为4s;

S4.撕包封,将浸塑后金属连接件自然降温,撕开胶纸;

S5.固化:将浸塑后的金属连接件转至保温炉中进行固化处理,固化温度为155℃,固化时间为65min;

S6.成品;

为了去除环氧树脂表面多余的环氧树脂粉末,每次浸出后,进行锤震静粉,且至少锤震2次进行,静粉时间为15s;

同时,为了达到绝缘部2包塑无杂质颗粒,所述金属连接件在步骤S1预热操作前,先进行预洗,所述预洗主要为去除待包塑金属连接件表面颗粒杂质及油污的清洗工作,通过洗去金属连接件表面的杂质颗粒,保证绝缘部2包塑的均匀光滑;

另外,在所述步骤S4的冷却步骤,具体是将浸塑完成后的金属连接件从浸塑机中取出自然冷却,降温到40℃-100℃,降温时间为8min-15min。

通过上述操作步骤,可以得到绝缘部2的底部到最高处厚均为1mm的包塑层,且得到的金属连接件的绝缘部2的耐压性达到12000v。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种连接件的包塑工艺

- 一种防腐包塑管及其生产工艺