双向旁通全热交换主机

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于新风系统领域,涉及一种全热交换系统,尤其是涉及一种双向旁通全热交换主机。

背景技术

全热交换主机是指一种含有全热交换芯体的新风、排风换气设备。产品工作时,室内排风和新风分别呈正交叉方式流经换热器芯体时,由于气流分隔板两侧气流存在着温差和蒸汽分压差,两股气流通过分隔板时呈现传热传质现象,引起全热交换过程。夏季运行时,新风从空调排风获得冷量,使温度降低,同时被空调风干燥,使新风含湿量降低;冬季运行时,新风从空调室排风获得热量,温度升高。这样,通过换热芯体的全热换热过程,让新风从空调排风中回收能量。

专利申请号为CN201720191948.9的中国发明专利公开了一种双旁通全热交换装置,包括本体,本体内设有全热交换器,所述本体一侧设有进风口和排风口,另一侧设有回风口和新风口;空气经进风口到新风口形成第一通路,空气经回风口到排风口形成第二通路;所述第一通路和第二通路中分别设有第一开关和第二开关;该双旁通全热交换装置通过设置双旁通道,在室内外温差大的时候开启第二开关,室内回风直接到达进风口处,利用室内相对的高温空气来达到融霜的目的。

上述技术方案设置双旁通道,能够实现对新风和回风路径的调节,从而适应不同的运行工况,但目前全热交换装置无论在经过换热器换热或不经换热器换热时的工作噪音都比较大,严重影响使用效果。

发明内容

本申请的目的是针对上述问题,提供了一种双向旁通全热交换主机;

为达到上述目的,本发明采用了下列技术方案:

本申请创造性地提供了一种双向旁通全热交换主机,包括主机壳,该主机壳中具有热交换芯组且主机壳中分隔出具有新风进风口的进风腔、具有新风出风口的出风腔、具有回风进风口的回风腔和具有回风出风口的排风腔,其中进风腔和出风腔通过热交换芯组的新风通道连接,回风腔和排风腔通过热交换芯组的回风通道连接,所述进风腔和出风腔之间通过第一风阀分隔,出风腔中通过第一降噪隔板分隔成新风曲折通道,该新风曲折通道的两端分别连接热交换芯组的新风通道出口和新风出风口,且新风曲折通道中设置有新风风机,所述回风腔和排风腔之间通过第二风阀分隔,排风腔中通过第二降噪隔板分隔成回风曲折通道,该回风曲折通道的两端分别连接热交换芯组的回风通道出口和回风出风口,且回风曲折通道中设置有回风风机。

在上述的双向旁通全热交换主机中,所述热交换芯组包括第一热交换芯和第二热交换芯,所述第一热交换芯的新风通道出口连通第二热交换芯的新风通道入口,所述第二热交换芯的回风通道入口连通第二热交换芯的回风通道出口。

在上述的双向旁通全热交换主机中,所述第一降噪隔板包括位于第一风阀出风侧的第一旁通导向部、位于热交换芯组的新风通道出口侧的新风出风导向部以及连接第一旁通导向部和新风出风导向部的第一分隔部,该第一分隔部靠近第一旁通导向部一端设置有第一通风孔;

所述第二降噪隔板包括位于第二风阀出风侧的第二旁通导向部、位于热交换芯组的回风通道出口侧的回风出风导向部以及连接第二旁通导向部和回风出风导向部的第二分隔部,该第二分隔部靠近第二旁通导向部一端设置有第二通风孔。

在上述的双向旁通全热交换主机中,所述第一旁通导向部的一端连接第一风阀的一侧,另一端连接第一分隔部,该第一旁通导向部与第一风阀之间形成小于90°的夹角;

所述第二旁通导向部的一端连接第二风阀的一侧,另一端连接第二分隔部,该第二旁通导向部与第二风阀之间形成小于90°的夹角。

在上述的双向旁通全热交换主机中,所述第一通风孔靠近第一风阀一侧设置有第一消音板,该第一消音板的一端与第一降噪隔板转动连接,另一端活动置于新风曲折通道中且位于新风风机的进风侧;

所述第二通风孔靠近第二风阀一侧设置有第二消音板,该第二消音板的一端与第二降噪隔板转动连接,另一端活动置于回风曲折通道中且位于回风风机的进风侧。

在上述的双向旁通全热交换主机中,所述第一消音板通过第一转轴连接在第一旁通导向部和第一分隔部的连接处,所述第一消音板具有与第一分隔部夹角小于90°的第一阻挡状态和与第一分隔部夹角大于90°的第一避让状态;

所述第二消音板通过第二转轴连接在第二旁通导向部和第一分隔部的连接处,所述第二消音板具有与第二分隔部夹角小于90°的第二阻挡状态和与第二分隔部夹角大于90°的第二避让状态。

在上述的双向旁通全热交换主机中,所述第一风阀包括设置在新风曲折通道转折端口的第一外框架、设置在该第一外框架中的第一叶片以及驱动第一叶片开合的第一驱动机构;

所述第二风阀包括设置在回风曲折通道转折端口的第二外框架、设置在该第二外框架中的第二叶片以及驱动第二叶片开合的第二驱动机构。

在上述的双向旁通全热交换主机中,所述第一驱动机构通过第一传动机构连接第一转轴驱动第一消音板转动,当第一驱动机构驱动第一叶片开启时,第一传动机构使第一消音板处于第一阻挡状态,且当第一驱动机构驱动第一叶片关闭时,第一传动机构使第一消音板处于第一避让状态;

所述第二驱动机构通过第二传动机构连接第二转轴驱动第二消音板转动,当第二驱动机构驱动第二叶片开启时,第二传动机构使第二消音板处于第二阻挡状态,且当第二驱动机构驱动第二叶片关闭时,第二传动机构使第二消音板处于第二避让状态。

在上述的双向旁通全热交换主机中,所述第一降噪隔板或第二降噪隔板均包括阻尼层、设于阻尼层两侧的消音棉层和设于消音棉层外侧与壳体内侧固定连接的微孔板,该微孔板上均匀设置有微孔。

在上述的双向旁通全热交换主机中,所述第一消音板或第二消音板包括消音板外壳,该消音板外壳两侧均匀设置有微孔,消音板外壳内填充有消音材料,第一消音板消音板外壳的一端和第二消音板消音板外壳的一端分别连接第一转轴和第二转轴,且消音板外壳的两侧抵靠在壳体的上下两侧。

与现有的技术相比,本发明的优点在于:

1)本发明提供一种双向旁通全热交换主机,通过两个风阀的切换实现新风及回风路径的切换,能够灵活应对不同工况的使用需求,具有节能的作用,并且通过新风曲折通道和回风曲折通道进行消音,在经过热交换芯组换热或不经热交换芯组换热时都能大大降低噪音,使进风和排风柔和均匀。

2)采用双热交换芯,大大提高了换热效果,有效提高室内外空气的热效率,提升使用效果。

3)全热交换主机整体呈中心对称结构,使新风的路径与回风的路径长度一致,使室内外的气流交换均衡,进而保证冷热气流的传热效率。

4)在新风曲折通道和回风曲折通道分别设置消音板,通过转动调节达到对不同路径下气流的消音,以延长旁通路径,进一步增强了消音板与气流接触时间,从而极大的优化了消音效果。

附图说明

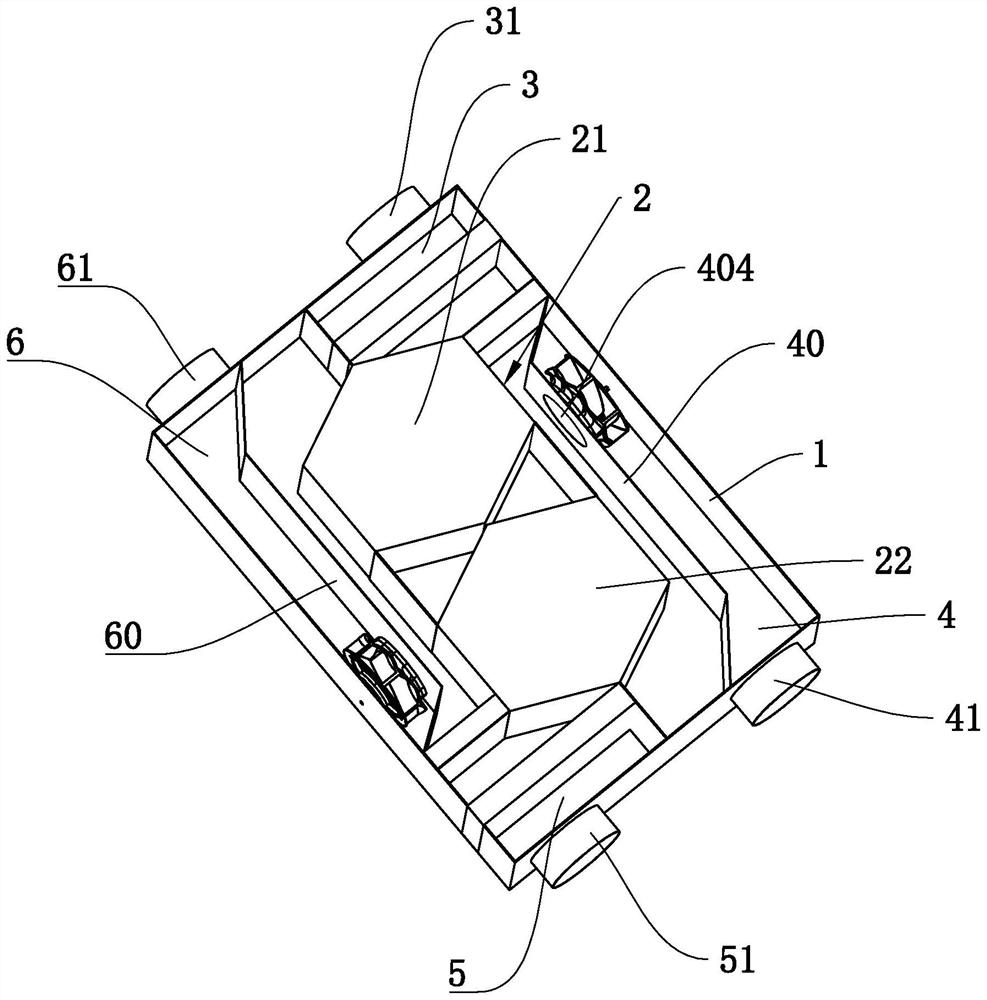

图1是本申请提供的一种双向旁通全热交换主机结构示意图。

图2是本申请提供的一种状态的双向旁通全热交换主机结构示意图。

图3是本申请提供的另一种状态的双向旁通全热交换主机结构示意图。

图4是本申请提供的一种局部结构示意图。

图5是本申请提供的一种剖面结构示意图。

图6是本申请提供的一种第一消音板的结构示意图。

图中,壳体1、热交换芯组2、第一热交换芯21、第二热交换芯22、进风腔3、新风进风口31、出风腔4、第一降噪隔板40、第一旁通导向部401、新风出风导向部402、第一分隔部403、第一通风孔404、新风出风口41、阻尼层411、消音棉层412、微孔板413、回风腔5、回风进风口51、排风腔6、第二旁通导向部601、回风出风导向部602、第二分隔部603、第二通风孔604、回风出风口61、第一风阀7、第一消音板70、第一转轴71、消音板外壳710、消音材料711、第一外框架72、第一叶片73、第一驱动机构74、第二风阀8、第二消音板80、第二转轴81、第二外框架82、第二叶片83、第二驱动机构84、新风风机91、回风风机92。

具体实施方式

通过以下具体实施例进一步阐述;

实施例1

如图1、图2和图3所示,一种双向旁通全热交换主机,包括壳体1,该壳体1中具有热交换芯组2且壳体1中分隔出具有新风进风口31的进风腔3、具有新风出风口41的出风腔4、具有回风进风口51的回风腔5和具有回风出风口61的排风腔6,其中进风腔3和出风腔4通过热交换芯组2的新风通道连接,回风腔5和排风腔6通过热交换芯组2的回风通道连接。

进风腔3和出风腔4之间通过第一风阀7分隔,出风腔4中通过第一降噪隔板40分隔成新风曲折通道,该新风曲折通道的两端分别连接热交换芯组2的新风通道出口和新风出风口41,且新风曲折通道中设置有新风风机91。

回风腔5和排风腔6之间通过第二风阀8分隔,排风腔6中通过第二降噪隔板60分隔成回风曲折通道,该回风曲折通道的两端分别连接热交换芯组2的回风通道出口和回风出风口61,且回风曲折通道中设置有回风风机92。

通过两个风阀的切换实现新风及回风路径的切换,能够灵活应对不同工况的使用需求,具有节能的作用,并且通过降噪隔板阻隔形成新风曲折通道和回风曲折通道进行消音,在经过热交换芯组换热或不经热交换芯组换热时都能大大降低噪音,使进风和排风柔和均匀。

进风腔3和回风腔5分别设有过滤装置。

为了提高热交换的效率,热交换芯组2包括两个热交换芯,分别为第一热交换芯21和第二热交换芯22。第一热交换芯21和第二热交换芯22均为六边形热交换芯,第一热交换芯21和第二热交换芯22通过各自的一棱边连接,使第一热交换芯21的新风通道出口连通第二热交换芯22的新风通道入口,第二热交换芯22的回风通道入口连通第二热交换芯22的回风通道出口。并且,第一热交换芯21的新风通道出口和第二热交换芯22的新风通道入口一侧通过一隔板与壳体1封闭连接成三棱柱形的空气流道,第二热交换芯22的回风通道入口和第二热交换芯22的回风通道出口一侧也通过一隔板与壳体1封闭连接成三棱柱形的空气流道。

具体而言,第一降噪隔板40包括位于第一风阀7出风侧的第一旁通导向部401、位于热交换芯组2的新风通道出口侧的新风出风导向部402以及连接第一旁通导向部401和新风出风导向部402的第一分隔部403,该第一分隔部403靠近第一旁通导向部401一端设置有第一通风孔404。新风风机91轴向对应设置在第一通风孔404的出风侧。

第二降噪隔板60包括位于第二风阀8出风侧的第二旁通导向部601、位于热交换芯组2的回风通道出口侧的回风出风导向部602以及连接第二旁通导向部601和回风出风导向部602的第二分隔部603,该第二分隔部603靠近第二旁通导向部601一端设置有第二通风孔604。回风风机92轴向对应设置在第二通风孔604的出风侧。

更为具体地,第一旁通导向部401的一端连接第一风阀7的一侧,另一端连接第一分隔部403,该第一旁通导向部401与第一风阀7之间形成小于90°的夹角。

第二旁通导向部601的一端连接第二风阀8的一侧,另一端连接第二分隔部603,该第二旁通导向部601与第二风阀8之间形成小于90°的夹角。

其中,第一旁通导向部401和第二旁通导向部601分别用于第一风阀7和第二风阀8出口侧的气流消音,并倾斜设置以达到降低风速和导向的作用。新风出风导向部402和回风出风导向部602分别用于热交换芯组2的新风通道出口和回风通道出口的气流消音,并倾斜设置以达到降低风速和导向的作用。

通过曲折形的第一降噪隔板40和第二降噪隔板60使气流受到多次折流达到减弱噪音的效果。

如图4所示,第一风阀7包括设置在新风曲折通道转折端口的第一外框架72、设置在该第一外框架72中的第一叶片73以及驱动第一叶片73开合的第一驱动机构74。

第二风阀8包括设置在回风曲折通道转折端口的第二外框架82、设置在该第二外框架82中的第二叶片83以及驱动第二叶片83开合的第二驱动机构84。

具体地,以第一风阀7为例,第一外框架72中纵向或横向排列有若干第一叶片73,在闭合状态下,相邻第一叶片73之间相互叠靠,每个第一叶片73中设置有一转动轴,每个第一叶片73的同侧叶设有连接部730,第一风阀7上每个连接部730的一端铰接在同一连杆731上,其中一个第一叶片73的转动轴连接第一驱动机构74,第一驱动机构74通过往复转动带动叶片开合,第一驱动机构74可以通过电机进行电驱动也可以通过机械旋钮进行机械驱动。

第二风阀8和第一风阀7的结构相同,将上述第一外框架72、第一叶片73和第一驱动机构74分别对应替换为第二外框架82、第二叶片83和第二驱动机构84进行理解即可。

如图5所示,第一降噪隔板40或第二降噪隔板60均包括阻尼层411、设于阻尼层411两侧的消音棉层412和设于消音棉层412外侧与壳体1内侧固定连接的微孔板413,该微孔板413上均匀设置有微孔。

阻尼层411为单层或多层橡胶制成,通过阻尼层411能够阻挡两侧的气流同时替代硬质阻挡层起到吸收噪音的作用。

通过复合结构使第一降噪隔板40或第二降噪隔板60具有双面降噪的效果。

本发明的工作原理如下:

在室内外温差大的工况下,将第一风阀7和第二风阀8关闭,新风和回风分别通过热交换芯组2的新风通道和回风通道进行热量交换,并且经过新风曲折通道和回风曲折通道反复减弱噪音后排出壳体体1。

在室内外温差小的工况下,将第一风阀7和第二风阀8开启,新风和回风分别通过第一风阀7和第二风阀8进入新风曲折通道和回风曲折通道,分别在第一降噪隔板40或第二降噪隔板60的作用下进行气流导向,噪音被减弱,而后排出壳体体1。

实施例2

本实施例与实施例1基本相同,不同之处在于,在实施例1的基础上,如图2和3所示,增加第一消音板70和第二消音版80。

具体而言,第一通风孔404靠近第一风阀7一侧设置有第一消音板70,该第一消音板70的一端与第一降噪隔板40转动连接,另一端活动置于新风曲折通道中且位于新风风机91的进风侧。

第二通风孔604靠近第二风阀8一侧设置有第二消音板80,该第二消音板80的一端与第二降噪隔板60转动连接,另一端活动置于回风曲折通道中且位于回风风机92的进风侧。

第一消音板70通过第一转轴71连接在第一旁通导向部401和第一分隔部403的连接处,第一消音板70具有与第一分隔部403夹角小于90°的第一阻挡状态和与第一分隔部403夹角大于90°的第一避让状态。

优选地,第一消音板70具有与第一分隔部403夹角小于45°的第一阻挡状态和与第一分隔部403夹角大于180°的第一避让状态。以达到更好的阻挡和避让效果。

第二消音板80通过第二转轴81连接在第二旁通导向部601和第一分隔部603的连接处,第二消音板80具有与第二分隔部603夹角小于90°的第二阻挡状态和与第二分隔部603夹角大于90°的第二避让状态。

优选地,第二消音板80具有与第二分隔部603夹角小于45°的第二阻挡状态和与第二分隔部603夹角大于180°的第二避让状态。

如图4所示,第一驱动机构74通过第一传动机构75连接第一转轴71驱动第一消音板70转动,当第一驱动机构74驱动第一叶片73开启时,第一传动机构75使第一消音板70处于第一阻挡状态,且当第一驱动机构74驱动第一叶片73关闭时,第一传动机构75使第一消音板70处于第一避让状态。

第二驱动机构84通过第二传动机构85连接第二转轴81驱动第二消音板80转动,当第二驱动机构84驱动第二叶片83开启时,第二传动机构85使第二消音板80处于第二阻挡状态,且当第二驱动机构84驱动第二叶片83关闭时,第二传动机构85使第二消音板80处于第二避让状态。

第一传动机构75和第二传动机构85的结构相同,以第一传动机构75为例,第一传动机构75包括轴向连接第一驱动机构74的传动齿轮750以及与第一转轴71轴向连接的从动齿轮751,传动齿轮750和从动齿轮751啮合。根据第一叶片73和第一消音板70转动角度不同设置传动齿轮750和从动齿轮751的传动比。

如图6所示,第一消音板70或第二消音板80包括消音板外壳710,该消音板外壳710两侧均匀设置有微孔,消音板外壳710内填充有消音材料711,第一消音板70消音板外壳710的一端和第二消音板80消音板外壳710的一端分别连接第一转轴71和第二转轴81,且消音板外壳710的两侧抵靠在壳体1的上下两侧。

消音材料711为消音绵。

本发明的工作原理如下:

在室内外温差大的工况下,将第一风阀7和第二风阀8关闭,同时,第一消音板70和第二消音板80分别处于第一避让状态和第二避让状态,新风和回风分别通过热交换芯组2的新风通道和回风通道进行热量交换,并且经过新风曲折通道和回风曲折通道反复减弱噪音后排出壳体体1。

在室内外温差小的工况下,将第一风阀7和第二风阀8开启,同时,第一消音板70和第二消音板80分别处于第一阻挡状态和第二阻挡状态,新风和回风分别通过第一风阀7和第二风阀8进入新风曲折通道和回风曲折通道,并受到第一消音板70和第二消音板80的阻挡,避免直接被风机抽出,从而进一步降低噪音。

对比例

本对比例与实施例1基本相同,不同之处在于,取消第一降噪隔板40和第二降噪隔板60,新风风机91的出风口朝向新风出风口41,回风风机92的出风口朝向回风出风口61。

应用例

将实施例1、实施例2和对比例分别安装在同一间封闭的测试房,调至相同风量250m

结果表明,本申请提供的双向旁通全热交换主机尤其是实施例2具有更好的消音效果。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了壳体1、热交换芯组2、第一热交换芯21、第二热交换芯22、进风腔3、新风进风口31、出风腔4、第一降噪隔板40、第一旁通导向部401、新风出风导向部402、第一分隔部403、第一通风孔404、新风出风口41、阻尼层411、消音棉层412、微孔板413、回风腔5、回风进风口51、排风腔6、第二旁通导向部601、回风出风导向部602、第二分隔部603、第二通风孔604、回风出风口61、第一风阀7、第一消音板70、第一转轴71、消音板外壳710、消音材料711、第一外框架72、第一叶片73、第一驱动机构74、第二风阀8、第二消音板80、第二转轴81、第二外框架82、第二叶片83、第二驱动机构84、新风风机91、回风风机92等术语。使用这些术语仅仅是为了更方便地描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。