一种金属粉末自动填充器

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于粉末冶金的技术领域,尤其涉及一种金属粉末自动填充器。

背景技术

粉末冶金是现代冶金的一种方式,在粉末冶金的过程中,需要先将粉末送入模具内,再通过挤压将模具内的粉末挤压成型,以完成工件的加工。

而现有的粉末冶金在送粉时,通常都是直接由送粉盒将粉末倒入模具内,倒好后再自动拉动送粉盒复位,以完成送粉,但运用这种方式送粉,粉末难以完整的填充进模具的腔体内,容易发生虚满的现象,也容易因为金属粉末密切结在一起发生未填满的现象,这就会导致后续在模具内对金属粉末进行挤压成型时,造成制件的大小厚度可能有略微的差别,影响加工的质量。

发明内容

有鉴于此,本发明提供一种能够将模具内的金属粉末填实,避免虚满的金属粉末自动填充器。

技术方案如下:一种金属粉末自动填充器,包括有侧架和送粉盒,两侧侧架相互靠近的一侧均滑动式连接有送粉盒,还包括有导向板、推送气缸、连接板、反复气缸和补粉组件,送粉盒两侧均连接有导向板,两侧侧架上均安装有推送气缸,推送气缸的伸缩杆上连接有连接板,连接板与导向板滑动式连接,连接板上安装有反复气缸,反复气缸的伸缩杆与导向板连接,推送气缸运作能够通过连接板和反复气缸带动导向板移动,反复气缸运作能够直接带动导向板移动,侧架与送粉盒之间设置有能够往送粉盒内补充金属粉末的补粉组件。

可选地,补粉组件包括有补粉管道、截断阀和储粉罐,送粉盒顶部连接有补粉管道,补粉管道上部设置有截断阀,两侧侧架上部之间连接有储粉罐,储粉罐内的金属粉末能够通过补粉管道补入送粉盒中。

可选地,补粉管道为折叠软管,以便于使补粉管道能够随着送粉盒的移动而折叠伸缩。

可选地,还包括有搅拌组件,搅拌组件包括有搅拌轴、连接盘和连杆,送粉盒上均匀间隔转动式连接有搅拌轴,搅拌轴一侧穿出送粉盒并连接有连接盘,三个连接盘的偏心位置之间铰接连接有连杆。

可选地,还包括有吸尘框、连接管和吸尘泵,送粉盒一侧连接有吸尘框,吸尘框顶部连通有连接管,储粉罐底部安装有吸尘泵,吸尘泵的进气端与连接管连通,吸尘泵的出气端伸入储粉罐内。

可选地,连接管由一根主管道和多根副管道构成,副管道与吸尘框连通,多根副管道均为折叠软管。

可选地,连接管的主管道上设有单向阀,以免粉末通过连接管从吸尘框中溢出。

可选地,还包括有传动齿轮和传动齿条,其中一侧侧架上连接有传动齿条,其中一根搅拌轴穿出送粉盒并连接有传动齿轮,传动齿轮在移动时能够通过传动齿条转动。

本发明的有益效果是:1、本发明能够通过送粉盒在模具表面反复的移动,通过送粉盒与模具内的金属粉末相通,从而带动模具中的金属粉末抖动,将金属粉末抖实,避免产生虚满现象。

2、本发明能够通过搅拌轴旋转来对送粉盒内的金属粉末进行搅拌,避免金属粉末放置过久结块,影响填充效果。

3、本发明能够通过吸尘泵和吸尘框将散在模具周围的金属粉末吸走,无需人工进行清理,操作时更加方便,且吸尘泵在运作时还能够将吸走的金属粉末送入储粉罐内,吸尘泵还能够往储粉罐内充气,将储粉罐内的金属粉末吹散,避免金属粉末在储粉罐内粘连在一起,影响下料。

附图说明

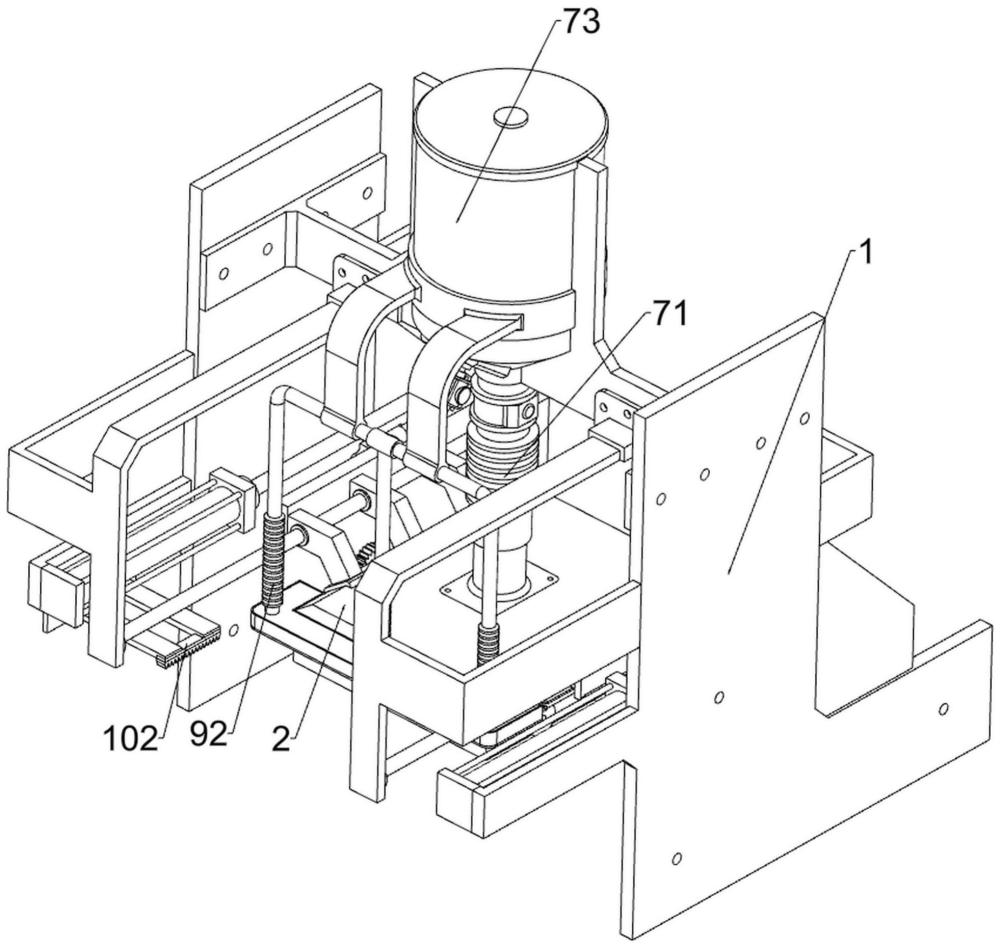

图1为本发明的立体结构示意图。

图2为本发明的部分立体结构示意图。

图3为本发明补粉组件的立体结构示意图。

图4为本发明搅拌组件、吸尘框、连接管等零部件的立体结构示意图。

图5为本发明吸尘框、连接管和吸尘泵的立体结构示意图。

图6为本发明传动齿轮和传动齿条的立体结构示意图。

图7为本发明传动齿轮和传动齿条另一视角的立体结构示意图。

附图中的标记:1:侧架,2:送粉盒,3:导向板,4:推送气缸,5:连接板,6:反复气缸,71:补粉管道,72:截断阀,73:储粉罐,81:搅拌轴,82:连接盘,83:连杆,91:吸尘框,92:连接管,93:吸尘泵,101:传动齿轮,102:传动齿条。

具体实施方式

以下参照附图对本发明的实施方式进行说明。

实施例1

一种金属粉末自动填充器,如图1-图3所示,包括有侧架1、送粉盒2、导向板3、推送气缸4、连接板5、反复气缸6和补粉组件,两侧侧架1相互靠近的一侧均连接有导向杆,两侧导向杆之间滑动式连接有送粉盒2,以使送粉盒2与侧架1滑动式连接,送粉盒2左右两侧均连接有导向板3,两侧侧架1下部均安装有推送气缸4,推送气缸4的伸缩杆上连接有连接板5,连接板5与导向板3滑动式连接,连接板5前侧安装有反复气缸6,反复气缸6的伸缩杆与导向板3连接,以使推送气缸4运作能够通过连接板5和反复气缸6带动导向板3前后移动,反复气缸6运作则能够直接带动导向板3前后移动,侧架1与送粉盒2之间设置有补粉组件,补粉组件能够往送粉盒2内补充金属粉末。

如图3所示,补粉组件包括有补粉管道71、截断阀72和储粉罐73,送粉盒2顶部连接有补粉管道71,补粉管道71为折叠软管,以便于使补粉管道71能够随着送粉盒2的移动而折叠伸缩,补粉管道71与送粉盒2连通,补粉管道71上部设置有截断阀72,两侧侧架1上部之间连接有储粉罐73,储粉罐73与补粉管道71连通,储粉罐73后侧上部设置有进粉口,进粉口处设置有堵盖,以便于往储粉罐73内添加金属粉末,堵盖处均匀间隔开设有出气孔,出气孔处设置滤布以免粉末从堵盖处排出。

在粉末冶金过程中需要对金属粉末进行填充时,可以使用本填充器,初始时,推送气缸4的伸缩杆为伸长状态,反复气缸6的伸缩杆伸出一半,在使用时,将本装置安装在送粉轨道处,使得送粉盒2的底部贴紧送粉轨道的顶部并位于模具后侧,随后可以往储粉罐73内填充金属粉末,储粉罐73内的金属粉末会通过补粉管道71加入送粉盒2内,添加完毕后,可以关闭截断阀72,当需要往模具内填充金属粉末时,可以先启动推送气缸4伸缩杆缩回通过连接板5和反复气缸6带动导向板3向前移动,导向板3向前移动带动送粉盒2向前移动,送粉盒2向前移动能够移动至模具顶部,从而往内填充金属粉末,随后可以启动反复气缸6的伸缩杆反复的伸长缩短带动送粉盒2前后往复移动,由于送粉盒2内的金属粉末和模具内的金属粉末相通,能够带动送粉盒2内的金属粉末和模具内的金属粉末抖动,以将金属粉末抖实,添加完毕后,再启动推送气缸4的伸缩杆伸长即可,如此,即可使用本填充器进行金属粉末的添加,并且在添加时,能够将金属粉末抖实,避免模具内的粉末虚满,影响制件。

实施例2

在实施例1的基础之上,如图4所示,还包括有搅拌组件,搅拌组件包括有搅拌轴81、连接盘82和连杆83,送粉盒2上均匀间隔转动式连接有三个搅拌轴81,搅拌轴81右侧穿出送粉盒2右侧并连接有连接盘82,三个连接盘82的偏心位置之间铰接连接有连杆83,以使其中一根搅拌轴81在旋转时能够通过连接盘82和连杆83带动其余搅拌轴81一起转动。

初始时,可以外接动力源至中间的搅拌轴81处,以使中间搅拌轴81旋转,中间搅拌轴81旋转能够通过连接盘82和连杆83带动所有搅拌轴81一起旋转,以对送粉盒2内的金属粉末进行搅拌,避免金属粉末凝结在送粉盒2内,影响送粉盒2的送粉。

如图4-图5所示,还包括有吸尘框91、连接管92和吸尘泵93,送粉盒2前侧上部连接有吸尘框91,吸尘框91顶部连通有连接管92,储粉罐73底部安装有吸尘泵93,吸尘泵93的进气端与连接管92连通,吸尘泵93的出气端伸入储粉罐73内,连接管92由一根主管道和三根副管道构成,副管道与吸尘框91连通,主管道和三根副管道连通,主管道与吸尘泵93连通,三根副管道均为折叠软管,连接管92的主管道上设有单向阀,以免粉末通过连接管92从吸尘框91中溢出。

在送粉的过程中,有粉末会溢出四散在模具周围,这时可以启动吸尘泵93运作,在送粉盒2移动时能够带动吸尘框91移动,吸尘泵93产生吸力能够通过连接管92带动吸尘框91吸气,将四散的金属粉末通过连接管92和吸尘泵93再次送回储粉罐73内,同时能够将气体也送入储粉罐73内,此时气体能够吹散储粉罐73内的金属粉末,避免储粉罐73内的金属粉末堆叠过久粘在一起,影响下料,气体则从堵盖的出气孔处排出。

如图5-图7所示,还包括有传动齿轮101和传动齿条102,左侧侧架1前侧上部连接有传动齿条102,中部的搅拌轴81左侧穿出送粉盒2左侧并连接有传动齿轮101,传动齿条102位于传动齿轮101的移动轨迹处,以使传动齿轮101在移动时能够通过传动齿条102转动,用于带动搅拌轴81旋转。

送粉盒2在前后移动时能够带动搅拌轴81和传动齿轮101前后移动,传动齿轮101前后移动时会与传动齿条102啮合并通过传动齿条102旋转,传动齿轮101旋转能够带动中部的搅拌轴81旋转,如此,就无需人工外接动力源实现搅拌轴81的旋转,能够自动驱动搅拌轴81旋转,操作时更加方便。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。