一种装配式建筑构件生产线

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及装配式建筑预制构件技术领域,具体涉及一种装配式建筑构件生产线。

背景技术

现有装配式建筑发展迅速,各地均出台相应政策及奖励极大推进装配式建筑的发展;装配式建筑有着减少项目施工周期、降低对项目周边环境污染、降低施工成本等多项优点。但目前装配式构件的生产方式上出现了一些突出问题,制约了装配式构件的发展。

现有装配式构件一般采用水平方向的生产方式,生产过程需要分批次浇注且生产工序比较复杂,在浇注过程中由于生产设备的受限,导致生产效率低下,生产成本和生产周期随之增加,并且后期对混凝土构件养护过程会长时间占用操作台,使得生产效率严重降低。

水平生产建筑构件的方式使得设备内页板上无法安装模板,仅靠作业人员把控平整度,无法完全保证生产的建筑构件平整度完好。除此之外,在外页板浇注之后需立刻铺设保温板,将连接件穿过保温板固定,水平生产的方式使得保温结构的稳定性不足。

发明内容

本发明需要解决的技术问题是提供一种装配式建筑构件生产线,能够优化现有的生产工序,减少占地面积,增加场地的利用率,从而提高生产效率,同时保证保温结构的稳定性。

为解决上述技术问题,本发明所采取的技术方案如下。

一种装配式建筑构件生产线,包括水平横向设置的轨道,轨道上滑动设置有生产建筑构件并能保证建筑构件表面平整度的模板组件,模板组件上方设置有用于向模板组件内部浇筑混凝土并振捣均匀的浇灌振捣机构;所述模板组件的底部滑动套装在轨道上并且能沿轨道的前后方向移动,模板组件在浇筑混凝土及混凝土初凝时通过螺栓固定在轨道上;所述浇灌振捣机构的一侧侧壁上设置有振捣棒,浇灌振捣机构的另一侧侧壁上设置有与混凝土泵连通的细石混凝土浇灌管和标准混凝土浇灌管;所述轨道的两侧设置有对整个装置起支撑防护作用的钢架组件;所述钢架组件包括对模板组件起支撑作用的钢架结构,钢架结构的一侧设置有便于作业人员操作振捣机构及观察混凝土凝固情况的上人平台。

上述一种装配式建筑构件生产线,所述模板组件包括套装在轨道上的底板,底板的上方支设有表面平整的两个侧模板、外模板和内模板并围合成一个空心的方体结构;所述模板组件内部从内模板到外模板依次铺设有钢筋混凝土层、保温板层和混凝土保护层;所述混凝土保护层和外模板之间设置有起加固作用的焊接钢筋网;所述钢筋混凝土层依据施工图要求架设有起加固作用的钢筋结构。

上述一种装配式建筑构件生产线,所述保温板层和焊接钢筋网之间通过若干限位连接件固定形成一体化保温板;所述限位连接件包括穿过焊接钢筋网和保温板层并伸入到钢筋混凝土层中的锚杆,位于保温板层两侧以及焊接钢筋网外侧的锚杆上分别设置一块压紧板,压紧板与保温板层和焊接钢筋网之间分别通过螺栓连接组件紧固。

上述一种装配式建筑构件生产线,模板组件内浇筑的混凝土初凝完毕后可沿轨道进行移动,送往养护区,养护区安装有辅助移动的天吊辅助机构。

由于采用了以上技术方案,本发明所取得技术进步如下。

本发明提供了一种装配式建筑构件生产线,能够通过模拟竖向的施工方式将现有的复杂的生产工序进行了优化,提高了生产效率,增加了场地的利用率,还保证了生产完成的建筑构件的表面平整度并增强了保温结构的稳定性。

附图说明

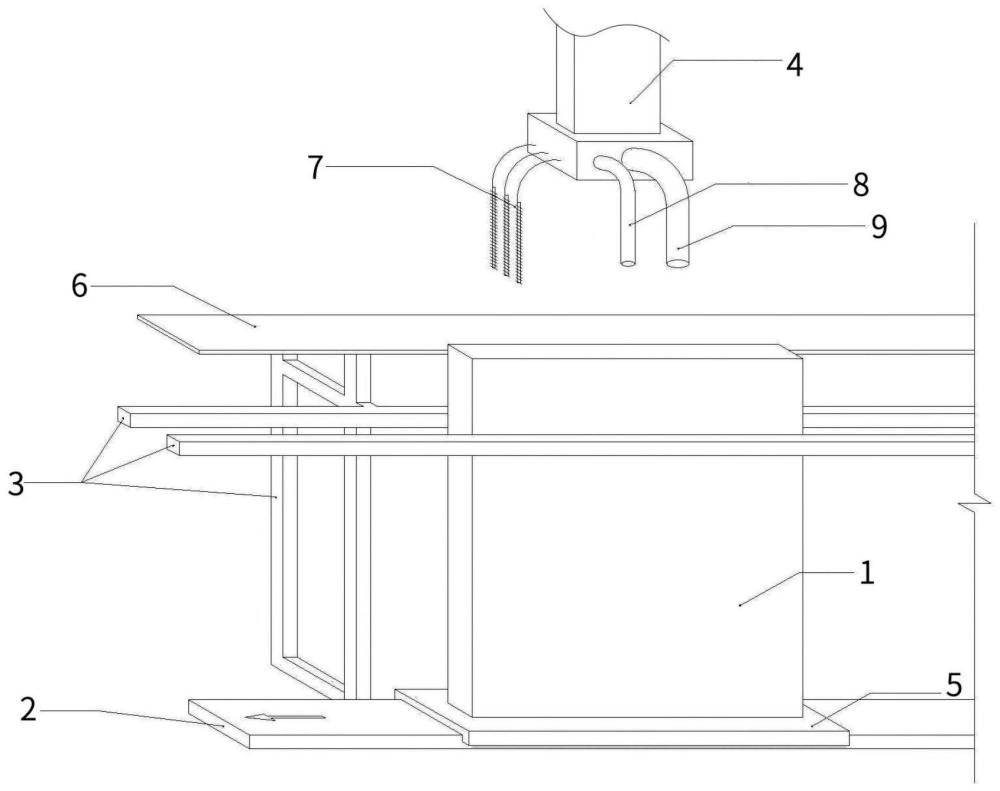

图1为本发明的具体结构示意图;

图2为本发明所述模板组件的水平横向剖面示意图;

图3为本发明所述模板组件内部的竖直侧向剖视图;

图中箭头指向为模板组件在轨道上的移动方向。

其中:1.模板组件,2.轨道,3.钢架结构,4.浇灌振捣机构,5.底板,6.上人平台,7.振捣棒,8.细石混凝土浇灌管,9.标准混凝土浇灌管,10.钢筋结构,11.内模板,12.侧模板,13.外模板,14.钢筋混凝土层,15.保温板层,16.混凝土保护层,17.焊接钢筋网,18.限位连接件。

具体实施方式

下面将结合附图和具体实施方式对本发明进行进一步详细说明。

一种装配式建筑构件生产线,如图1至图3所示,包括水平横向设置的轨道2、起支撑防护作用的钢架组件以及顶部的浇灌振捣机构,钢架组件设置在轨道2的两侧,钢架组件包括钢架结构3,钢架结构3的一侧设置有上人平台6;轨道2上方滑动设置有生产建筑构件同时保证建筑构件表面平整度的模板组件1。

模板组件1包括套装在轨道2上方的底板5,底板5的上方支设有表面平整的内模板11、两个侧模板12和外模板13并且围合成一个空心的方体结构,如图2所示,模板组件1通过钢架结构3和螺栓进行固定,保证浇筑过程中模板组件的稳定性。外模板13和内模板11的外侧通过活动螺栓与钢架组件连接,通过钢架组件支撑固定,起到一定的防护作用。模板组件1的内部从内模板层到外模板层之间依次铺设有钢筋混凝土层14、保温板层15和混凝土保护层16,其中,钢筋混凝土层14内设置有依照结构施工图要求架设的钢筋结构10,混凝土保护层16和外模板13之间还设置有起加固作用的焊接钢筋网17。

保温板层15和焊接钢筋网17之间通过若干限位连接件18固定形成一体化保温板,限位连接件18包括穿过焊接钢筋网17和保温板层15并且伸入到钢筋混凝土层14内部的锚杆,位于保温板层15两侧以及焊接钢筋网17外侧的锚杆上分别设置有一块压紧板,压紧板与保温板层15和焊接钢筋网17之间分别通过螺栓连接组件紧固。在进行混凝土浇筑之前,作业人员需要先将一体化保温板层组装完成并安装在底板上,通过连接杆将一体化保温板与外模板和内模板连接固定,方便进行双向浇注,同时保证了保温板层的稳定性。

钢架组件包括位于模板组件1两侧的钢架结构3和钢架结构3一侧设置的上人平台6,上人平台6便于作业人员对上方的浇灌振捣机构进行辅助操作同时对模板组件内的浇灌情况进行观察。

如图1所示,浇灌振捣机构4的侧面设置有若干根振捣棒7,浇灌振捣机构4另一侧设置有与混凝土泵连通的、大小不一的细石混凝土浇灌管8和标准混凝土浇灌管9。浇灌振捣机构安装在模板组件1的上方,可以灵活移动位置便于向模板组件1的内部浇注混凝土。细石混凝土浇灌管8主要向保温板层15和外模板13之间的隔层内浇注细石混凝土形成混凝土保护层16,标准混凝土浇灌管9主要向保温板层15和内模板11之间的隔层内浇注标准混凝土形成钢筋混凝土层14。

本发明通过模拟现场竖向的施工方式,支设横向排列的轨道与钢架系统,进行双面的同步浇筑,顶部安装有活动的浇灌振捣机构。生产前,先将墙体分类,同规格优先排布在一条轨道上,从出口一侧往另一侧排序;混凝土中凝后即可在轨道上调整位置,养护完毕即送出车间。

单块建筑构件的具体生产流程如下。

在使用时需先将底板进行清理,并通过螺栓组件固定在轨道上,接着将外模板和两个侧模板支设在底板上进行安装固定,并将外模板通过活动螺栓与钢架结构连接,把组装好的一体化保温板通过连接杆与外模板组装在一起并且用螺栓连接组件固定;然后在钢筋混凝土层内部依据施工要求架设钢筋结构,起到一定的加固作用,最后将内模板支设在底板上并通过活动螺栓与钢架结构连接,同时通过连接杆将内模板与一体化保温板连接,完成模板组件的组装。

完成模板组件安装之后,然后控制移动浇灌振捣机构中的细石混凝土浇灌管与模板组件中外模板和保温板层之间的隔层对齐,同时控制标准混凝土浇灌管与内模板和保温板层之间的隔层进行对齐,接着同时向保温板层内外两侧之间进行混凝土的浇灌,同时通过振捣棒振捣,作业人员通过上人平台对浇灌情况进行观察和把控。

当浇灌完成之后进行静置,等待混凝土凝固之后拆除组装好的模板组件,将生产完成的建筑构件沿轨道移动到出口一侧并进行养护,即可完成一体式建筑构件的生产,同时能够按上述操作继续进行后续建筑构件的生产。

本发明提供了一种装配式建筑构件生产线,能够通过模拟竖向的施工方式将现有的复杂的生产工序进行了优化,提高了生产效率,节省了生产场地,缩短了生产周期;本发明还保证了生产完成的建筑构件的表面平整度并增强了保温结构的稳定性,延长了生产设备的使用寿命。