一种模具的嵌件类产品智能辅助成型机构

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于智能模具技术领域,涉及一种模具的嵌件类产品智能辅助成型机构。

背景技术

注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法,生产速度快、效率高,操作可实现自动化,适用于大量生产与形状复杂产品等成型加工领域。其在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品。注塑成型的产品通常为塑料件,但是如果产品上还固定有金属类的嵌件,那么这类嵌件需要预先放入型腔内,然后向型腔内注入熔融塑料,使得塑料固化后直接与嵌件固定,由于熔融塑料注入型腔内时具有较大的冲击力,会导致嵌件移位等,因此需要设置固定嵌件的固定结构,如专利文件(申请号:202022447658.0)公开的防偏移高精密塑胶模具,包括承压板,承压板的底面固定安装有调节底座,调节底座的槽底面镶嵌安装有导向滑轨,导向滑轨的内部活动安装有与承压板的底面为活动连接的电磁定位卡扣,承压板顶面的中部固定安装有塑胶凹模座,塑胶凹模座的内腔可拆卸安装有内置嵌件。绝缘底座内部的若干个电磁铁同步通电产生强磁力,利用强磁力吸附磁吸定位板把嵌件本体牢牢固定在塑胶凹模座内腔的底面,从而避免了塑胶注塑过程中,内嵌件受到塑胶原料的挤压而发生位移的问题。

上述嵌件的结构较为规整,整体呈块状,但是如果嵌件为螺栓、销钉等,如图1所述的产品10,固定有柱状的金属嵌件101,则需要预先将嵌件101放入型腔内,为了将该柱状的嵌件101固定住,需要预先在型腔上设置用于容纳嵌件的孔位,为了保证嵌件的位置精度,孔位孔径与嵌件外径相适应,但是脱模时产品受到顶针的顶推而脱离型腔,此时如果嵌件受到倾斜于其轴向的作用力时容易与孔位产生卡滞,不易于脱模。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种模具的嵌件类产品智能辅助成型机构,本模具的嵌件类产品智能辅助成型机构能够在保证嵌件定位稳定的基础上,使得产品脱模更加方便。

本发明的目的可通过下列技术方案来实现:一种模具的嵌件类产品智能辅助成型机构,模具包括定模和动模,所述定模与动模合模时能够形成型腔,其特征在于,所述辅助成型机构包括开设在型腔侧面上并用于嵌件插入的安装孔,所述安装孔内固定插接有铁芯柱,该铁芯柱朝向型腔的一端为定位端,在铁芯柱上还螺旋缠绕有电磁线圈,所述铁芯柱内沿轴向开设有贯穿至定位端端面的导向孔,所述导向孔内滑动设置有顶杆和铁芯套,所述铁芯套与顶杆之间设有当铁芯套向定位端移动时能够顶推顶杆并使顶杆端部伸出定位端端面的弹性件。

嵌件通常为柱状金属件,如螺栓等,安装孔的孔径设计为与嵌件外径相适应,在注塑时预先将嵌件从型腔的安装孔插入,由于安装孔内固定插接有铁芯柱,因此嵌件的插入端能够抵靠支撑在铁芯柱上,此时电磁线圈通电,其螺旋缠绕铁芯柱,使得铁芯柱产生磁性并吸附住嵌件,从而保证嵌件在注塑过程中保持稳定,即便遇到熔融塑料的冲击也能够保证位姿精度。在注塑完成后需要脱模时,由于嵌件与安装孔适配,如果仅在产品的带动下抽出安装孔,容易导致嵌件与安装孔卡滞,为此在铁芯柱的导向孔内设置顶杆用于向外顶推嵌件,辅助产品脱模,进一步的,由于产品通过顶针顶出型腔,顶针通过针板等驱动机构进行控制,而顶针通过电磁线圈的磁场控制,两者的同步性较难保证,为此设置铁芯套和弹性件,当需要脱模时预先对电磁线圈反向通电,铁芯柱的磁性吸力消失,并产生反向斥力,同时对铁芯套产生向定位端方向的磁性推力,此时产品仍然吸附于型腔内,顶杆抵靠在嵌件上难以移动,因此铁芯套能够压缩弹性件进行蓄力,使得嵌件始终受到向外的顶推力,当产品受到顶针顶推进行脱模时,顶杆则辅助顶推嵌件,使得嵌件同步顺畅的从安装孔脱离,保证产品脱模便利性,并保证产品质量。

在上述的模具的嵌件类产品智能辅助成型机构中,所述弹性件包括顶推弹簧,所述铁芯套内壁上固定有环形挡板,所述顶杆外壁上周向具有环形的抵靠凸沿,所述顶杆滑动穿设在铁芯套内,且抵靠凸沿位于环形挡板与定位端之间,所述顶推弹簧设置在铁芯套内并套设在顶杆上,且顶推弹簧的一端抵靠在环形挡板上,另一端抵靠在抵靠凸沿上。当电磁线圈反向通电时,电磁线圈产生的磁场推动铁芯套向定位端移动,环形挡板压缩顶推弹簧进行蓄力,从而在脱模前顶杆始终对嵌件产生设定的顶推力,辅助脱模时嵌件脱离安装孔。

在上述的模具的嵌件类产品智能辅助成型机构中,所述导向孔包括导向段和贯穿段,所述贯穿段的孔径小于导向段的孔径,且贯穿段的外端孔口贯穿至定位端端面上,所述铁芯套位于导向段内,且铁芯套的外壁与导向段孔壁滑动配合,所述顶杆内端的外壁与环形挡板的内孔孔壁滑动配合,顶杆外端的外壁与贯穿段孔壁滑动配合。导向段对铁芯套进行导向,使得铁芯套保持稳定,而铁芯套的环形挡板则对顶杆内端进行导向,贯穿段对顶杆外端进行导向,从而在顶杆受力过程中始终保持稳定,进而使得嵌件轴向受力脱模,避免出现卡滞。

在上述的模具的嵌件类产品智能辅助成型机构中,所述导向孔远离定位端的一端螺接有堵头,在导向孔的导向段内还设有复位弹簧,该复位弹簧位于铁芯套与定位端之间,且复位弹簧的一端抵靠在铁芯套上,另一端抵靠在导向段底面上,在复位弹簧的作用下,铁芯套抵靠在堵头内端面上。复位弹簧用于电磁线圈断电时铁芯套复位移动,进而使得顶杆复位并缩入安装孔内,而当电磁线圈正向通电时铁芯柱对嵌件产生磁性吸力,而铁芯套则抵靠在堵头上保持稳定。

在上述的模具的嵌件类产品智能辅助成型机构中,所述铁芯套靠近定位端的一端内壁上具有环形的限位部,所述复位弹簧的端部伸入铁芯套内并抵靠在限位部上。复位弹簧是伸入铁芯套并抵靠在限位部上,当电磁线圈反向通电时铁芯套压缩复位弹簧移动,进而使得压缩后的复位弹簧位于铁芯套内,铁芯套的端面能够抵靠在导向段的底面上,保证铁芯套的稳定性。

在上述的模具的嵌件类产品智能辅助成型机构中,所述抵靠凸沿的外边沿与铁芯套内周面滑动配合,所述顶杆外周面与限位部内周面滑动配合,在顶推弹簧的作用下抵靠凸沿抵靠在限位部上。顶杆属于受力并顶推嵌件的部件,因此对顶杆多处进行导向,包括环形挡板对顶杆内端、铁芯套对抵靠凸沿、限位部对顶杆中部、贯穿段对顶杆外端的导向,进而使得顶杆保持稳定。

在上述的模具的嵌件类产品智能辅助成型机构中,所述安装孔开设在动模上,且安装孔包括用于嵌件插入的定位段和安装段,所述定位段的孔径小于安装段的孔径,且定位段贯穿至型腔侧面上,所述铁芯柱固定在安装段内。安装段孔径较大,用于安装铁芯柱等部件,定位段用于保持嵌件的位姿。

在上述的模具的嵌件类产品智能辅助成型机构中,所述铁芯柱的定位端周向具有环形的固定凸沿,所述固定凸沿的外周面与安装段的孔壁通过螺纹连接相固连,所述铁芯柱外周面与安装段孔壁之间形成安装间隙,上述电磁线圈位于安装间隙内。由于固定凸沿与安装段螺纹连接,通过旋转铁芯柱能够调节其位置,进而铁芯柱定位端端面的深度,以适用于不同长度的嵌件。

在上述的模具的嵌件类产品智能辅助成型机构中,所述固定凸沿的径向内侧形成定位孔,该定位孔与安装孔的定位段同轴心设置,且定位孔的孔径与定位段的孔径相同,上述定位端的端面为定位孔的底面。通过调节铁芯柱能够调节定位孔的位置,进而适用于不同长度的嵌件。

在上述的模具的嵌件类产品智能辅助成型机构中,所述动模的外侧面上还固定有固定板,该固定板将安装孔的外端封盖住。使得安装孔内的铁芯柱等部件保持稳定。

与现有技术相比,本模具的嵌件类产品智能辅助成型机构有以下优点:

1、由于安装孔内固定插接有铁芯柱,电磁线圈螺旋缠绕铁芯柱,使得铁芯柱产生磁性并吸附住嵌件,从而保证嵌件在注塑过程中保持稳定,即便遇到熔融塑料的冲击也能够保证位姿精度。

2、由于设置铁芯套和弹性件,当需要脱模时预先对电磁线圈反向通电,对铁芯套产生向定位端方向的磁性推力,顶杆抵靠在嵌件上难以移动,因此铁芯套能够压缩弹性件进行蓄力,使得嵌件始终受到向外的顶推力,当产品受到顶针顶推进行脱模时,顶杆则辅助顶推嵌件,使得嵌件同步顺畅的从安装孔脱离,保证产品脱模便利性,并保证产品质量。

附图说明

图1是带有嵌件的产品的结构示意图。

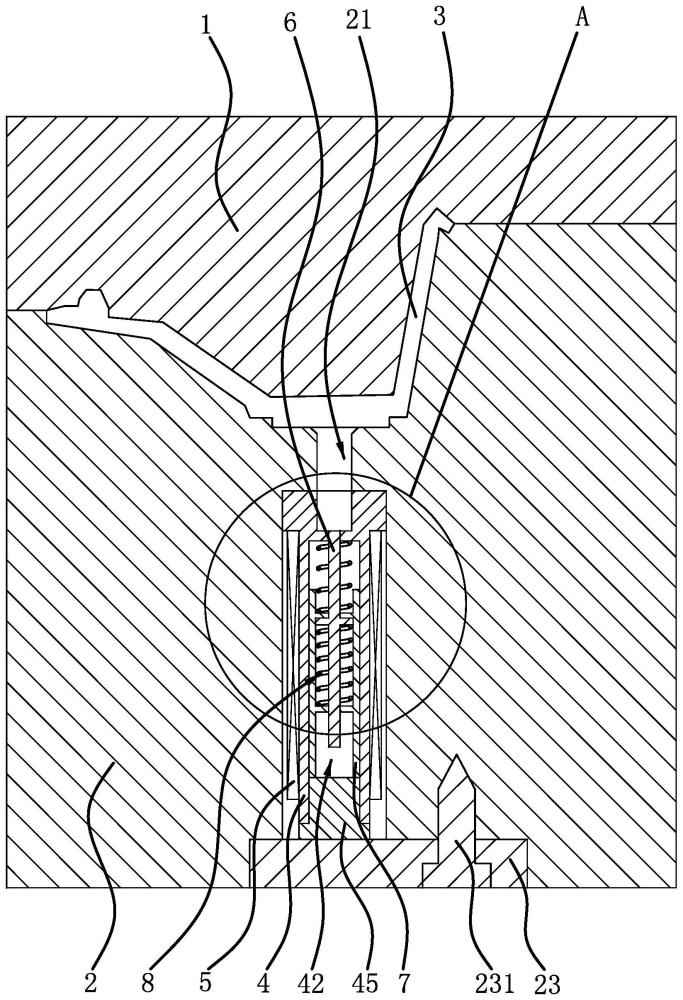

图2是本模具的结构剖视图。

图3是图2中A处的结构放大图。

图4是模具中嵌件被吸附时的结构剖视图。

图5是模具中顶推弹簧被压缩蓄力时的结构剖视图。

图6是模具开模后产品被顶出时的结构剖视图。

图中,1、定模;2、动模;21、安装孔;211、定位段;212、安装段;22、安装间隙;23、固定板;231、螺钉;3、型腔;4、铁芯柱;41、定位端;42、导向孔;421、导向段;422、贯穿段;43、固定凸沿;44、定位孔;45、堵头;5、电磁线圈;6、顶杆;61、抵靠凸沿;7、铁芯套;71、环形挡板;72、限位部;8、弹性件;81、顶推弹簧;9、复位弹簧;10、产品;101、嵌件。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图2、图3所示,一种模具的嵌件类产品智能辅助成型机构,模具包括定模1和动模2,定模1与动模2合模时能够形成型腔3,辅助成型机构包括开设在动模2的型腔3侧面上的安装孔21,该安装孔21的外端贯穿动模2外侧面,安装孔21包括孔径较小的定位段211和孔径较大的安装段212,即安装段212的孔径为定位段211孔径的三倍,定位段211的一端贯穿至型腔3侧面,另一端贯穿安装段212的底面,嵌件101为柱状金属件,定位段211用于注塑时嵌件101轴向插入,在安装段212内固定插接有铁芯柱4,该铁芯柱4朝向型腔3的一端为定位端41,即铁芯柱4的定位端41端面朝向安装孔21的定位段211孔口,嵌件101插入定位段211时能够抵靠在铁芯柱4的定位端41端面上,在铁芯柱4上螺旋缠绕有电磁线圈5,当电磁线圈5正向通电时能够时铁芯柱4产生磁性吸力,吸附定位嵌件101。铁芯柱4内沿轴向开设有贯穿至定位端41端面的导向孔42,导向孔42内滑动设置有顶杆6和铁芯套7,铁芯套7与顶杆6之间设有弹性件8,当电磁线圈5反向通电时对铁芯套7产生向定位端41方向的磁性推力,铁芯套7移动并压缩弹性件8,使得顶杆6对嵌件101产生顶推力,在产品10脱模时辅助嵌件101脱离安装孔21。

具体来说,导向孔42包括导向段421和贯穿段422,贯穿段422的孔径小于导向段421的孔径,且贯穿段422的外端孔口贯穿至定位端41端面上,铁芯套7滑动设置于导向段421内,且铁芯套7的外壁与导向段421孔壁滑动配合,弹性件8包括顶推弹簧81,铁芯套7内壁上分别具有环形挡板71和环形的限位部72,限位部72相对环形挡板71更加靠近定位端41,顶杆6外壁上周向具有环形的抵靠凸沿61,顶杆6滑动穿设在铁芯套7内,抵靠凸沿61位于环形挡板71与限位部72之间,顶杆6内端的外壁与环形挡板71的内孔孔壁滑动配合,抵靠凸沿61的外边沿与铁芯套7内周面滑动配合,顶杆6外周面分别与限位部72内周面以及贯穿段422孔壁滑动配合,顶推弹簧81设置在铁芯套7内并套设在顶杆6上,且顶推弹簧81的一端抵靠在环形挡板71上,另一端抵靠在抵靠凸沿61上,在顶推弹簧81的作用下抵靠凸沿61抵靠在限位部72上。导向孔42远离定位端41的一端螺接有堵头45,在导向孔42的导向段421内还设有复位弹簧9,该复位弹簧9位于限位部72与定位端41之间,该复位弹簧9的一端伸入铁芯套7内并抵靠在限位部72上,另一端抵靠在导向段421底面上,在复位弹簧9的作用下,铁芯套7抵靠在堵头45内端面上。铁芯柱4的定位端41周向具有环形的固定凸沿43,固定凸沿43的外周面与安装段212的孔壁通过螺纹连接相固连,铁芯柱4的外径小于安装孔21的安装段212的孔径,铁芯柱4外周面与安装段212孔壁之间形成安装间隙22,电磁线圈5位于安装间隙22内。固定凸沿43的径向内侧形成定位孔44,该定位孔44与安装孔21的定位段211同轴心设置,且定位孔44的孔径与定位段211的孔径相同,定位端41的端面为定位孔44的底面。在动模2的外侧面上还通过螺钉231固定有固定板23,该固定板23封盖住安装孔21的外端。

如图4所示,注塑时嵌件101插接在安装孔21的定位段211内,电磁线圈5正向通电,使得铁芯柱4的定位端41对嵌件101产生磁性吸力,将嵌件101定位住,然后型腔3内注入熔融塑料进行产品10的成型。如图5所示,产品10成型固化后需要脱模,预先对电磁线圈5反向通电,铁芯柱4的定位端41的磁性吸力消失,并产生反向斥力,同时对铁芯套7产生向定位端41方向的磁性推力,铁芯套7向定位端41移动并压缩复位弹簧9,直到铁芯套7抵靠在导向段421底面上,此时由于产品10仍然位于型腔3内,顶杆6抵靠在嵌件101上难以移动,因此铁芯套7的环形挡板71会压缩顶推弹簧81蓄力,顶杆6受到顶推弹簧81的弹性力而压紧在嵌件101上。如图6所示,当模具的顶针将产品10从型腔3内顶推出,顶杆6对嵌件101的顶推力能够辅助嵌件101脱离安装孔21。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了定模1、动模2、安装孔21等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。