一种回收利用阴极射线管物料的方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及及电子垃圾处理技术领域,特别涉及一种回收利用阴极射线管(Cathoderaytube,CRT)物料的方法。

背景技术

由于人们生活水平不断提高,显示器产品的需求量日益扩大且更新换代速度加快,导致大量阴极射线管(Cathoderaytube,CRT)进入报废处理阶段,成为电子废弃物的重要组成部分。报废电视机中CRT类产品比例超过95%。据统计数据,我国在2003年开始进入大量阴极射线管报废期,2008~2013年为CRT电视机的报废高峰期,期间每年废弃物中含铅总量均高于5万吨,最高时将近7万吨。2018年我国需要处理的废弃彩色电视机CRT屏玻璃约为45.6万吨。

CRT显示器玻壳主要由管屏玻璃、管颈玻璃、管锥玻璃通过低熔点封接玻璃焊接在一起。通常来讲,管屏玻璃氧化铅含量较低,约为0~4%;管锥玻璃通常含有22%~23%的氧化铅;管颈玻璃则为电阻高和抗击穿性能高的含32%~35%氧化铅的玻璃;而封接玻璃的氧化铅含量更是高达75%~78%。当CRT显示器玻壳在废弃之后,如果长期与水、酸性物质等接触,铅会大量地溶出进入土壤和地下水中。因此如何合理、绿色地处理废弃CRT显示器,实现其资源循环再利用,已成为人们急需解决的重要问题。

生产泡沫玻璃是国内深化利用废弃CRT显示器玻璃的主要途径之一。田英良等人考虑到废弃CRT显示器玻璃整体回收处理的易操作性,直接以管屏玻璃、管锥玻璃大致质量比为65∶35为依据对玻璃原料进行配比,采用研发的工艺制备出了表观密度小、吸水率低的泡沫玻璃制品;高淑雅等以废旧阴极射线管为主要原料,以SiC为发泡剂、Na

朱建新等人将高温自蔓延反应原理应用于废弃CRT显示器含铅玻璃的处理中。该技术采用镁和氧化铁作为热剂,利用高温自蔓延反应将废弃CRT显示器含铅玻璃合成复合玻璃陶瓷。经电镜图片可知,CRT显示器含铅玻璃中的铅等重金属仍然以非晶态形式弥散存在于玻璃陶瓷复合相中,其重金属的浸出量远低于美国环保署和我国环保部相关法规要求,实现了废弃CRT显示器含铅玻璃中重金属的固化和稳定化。但值得注意的是,该技术没有根除铅污染,废弃CRT显示器含铅玻璃中的铅也没有得到高效的资源化利用。与此同时,为了维持系统的自蔓延反应,处理过程需要加入不少于30%的镁和氧化铁作为热剂,提高了处理成本。

现实生活中,绝大多数人不能将普通玻璃和含铅玻璃分开,而玻璃破碎后大多数人会随便清扫后倒入垃圾桶或室外低洼的地方,带来了安全和环保风险。本发明提供了一种将CRT物料回收与铅酸蓄电池回收相结合的处理方法。铅酸蓄电池回收中的再生铅冶炼工艺由于原料中基本不含二氧化硅,而渣型中需要一定含量的二氧化硅,因此无论玻璃中是否含铅都可以加入炉内做熔剂造渣。通过再生铅冶炼工艺完成CRT物料中的铅收集,同时CRT物料中的二氧化硅可以满足再生铅冶炼工艺的造渣需求,可以非常低的成本完成对大批量CRT物料的铅收集和充分再利用。

发明内容

本方案结合了CRT物料回收对铅收集的需求和铅酸蓄电池回收装置对二氧化硅的需求,为大批量CRT物料回收提供了简单、有效的途径,同时有利于大型铅酸蓄电池回收装置的降本增效。

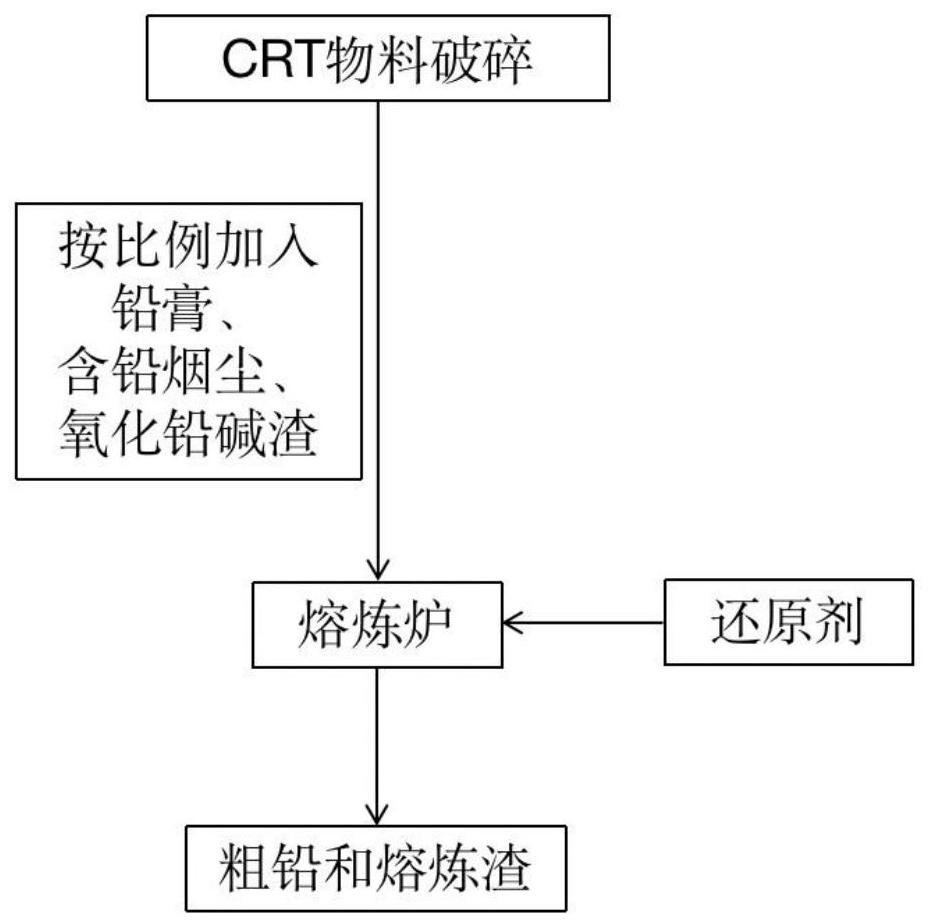

本发明提供一种回收利用CRT物料的方法,包含以下步骤单元:

破碎:通过破碎机将CRT物料粉碎至一定粒度;

配料:将铅膏、含铅烟尘、氧化铅碱渣和CRT物料按一定比例进行配料,并混合均匀;

熔炼:将配好的物料送进熔炼炉,在一定温度下熔化后,添加还原剂,产出粗铅和熔炼渣。

进一步地,所述CRT物料粉碎后的粒度范围为:粒度10~30mm占比小于20%,粒度5~10mm占比小于30%,粒度5mm以下占比大于50%。

进一步地,所述CRT物料粉碎后的粒度范围为:粒度10~30mm占比小于10%,粒度5~10mm占比小于20%,粒度5mm以下占比大于70%。

进一步地,所述配料比例为,以质量份数计,铅膏100份,含铅烟尘1~20份,氧化铅碱渣1~10份,CRT物料1~20份。

进一步地,所述配料比例为,以质量份数计,铅膏100份,含铅烟尘5~10份,氧化铅碱渣2~6份,CRT物料1~10份。

进一步地,所述铅膏中的铅含量大于40wt%。

进一步地,所述熔炼炉的熔炼温度为1000~1300℃。

进一步地,所述熔炼炉的熔炼温度为1100~1200℃。

进一步地,所述还原剂为铁屑和白煤。铁屑和白煤的首次添加量以前述配料的质量份数计分别为2~10份,之后根据熔炼过程中熔炼渣的流动性及炉内物料还原情况进行酌量增加。

进一步地,所述白煤的灰分含量低于20%,发热值高于6000kcal/kg,粒度1~10mm。

进一步地,所述白煤的灰分含量低于10%,发热值高于6500kcal/kg,粒度3~5mm。

铁屑的添加可以减少白煤的消耗量,降低废气中一氧化碳含量,提升作业区安全性,同时铁屑可以置换硫化铅,调整熔炼渣成分,改善熔炼渣的流动性。

进一步地,所述熔炼渣中的含铅量低于1wt%。

本发明中,所述CRT物料可以选自显示器的管屏玻璃、管颈玻璃、管锥玻璃中的任何种类或配比,没有特别限制。

本发明中,所述熔炼炉采用二室新型环保节能熔炼炉。

向铅酸蓄电池回收装置中加入适量CRT物料,与铅膏、含铅烟尘、氧化铅碱渣一起熔炼,其装置的工艺能耗、熔炼渣中铅含量、粗铅品质、设备运行周期等主要技术经济指标均不受影响无需调整,熔炼渣的性质和废气监测数据无变化,熔炼渣含铅量低于1wt%。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

图1为本发明的CRT物料回收方法流程。

具体实施方式

术语

在本发明中,所用的下述术语具有如下所定义的含义。

铅膏:

铅酸蓄电池被破碎后,电解液中硫酸铅和氧化铅的混合产物,统称铅膏或者铅泥。

含铅烟尘:

熔炼炉处理含铅物料熔化及还原过程中随废气夹杂的粉尘,通过重力沉降或布袋除尘收集下来的物料统称含铅烟尘。

氧化铅碱渣:

粗铅精炼除杂产生的浮渣;粗铅精炼过程中加入硝酸钠做强氧化剂,将粗铅中的锡、锑、砷等元素氧化,与加入的氢氧化钠起反应,生成锡酸钠、锑酸钠、砷酸钠等成分,浮在铅液表面被捞走,捞出的渣偏碱性,渣中含有氧化铅,因此被称作氧化铅碱渣。

本发明提供了一种回收利用CRT物料的方法,通过将CRT物料回收与铅酸蓄电池回收相结合的处理方法,探索配料比例、熔炼温度、还原剂的选择,开拓了低成本、高包容性、大批量处理CRT物料的有效途径。

为了更好地说明本发明,现提供以下具体实施例。

(1)对进入库房的大块玻璃,用装载机将大块玻璃铲起来翻到库房内水泥地面进行初步破碎,初步破碎后玻璃块粒度<3cm。

(2)车间破碎工进入铅玻璃堆存库房前要求穿戴好劳动保护用品,初步破碎后的CRT含铅玻璃在进入颚式破碎前要求往料堆洒水,降低破碎现场扬尘。在破碎机启动前破碎工对破碎机进行检查,将破碎机下料口清理干净,启动破碎机,再确认设备运行正常后开始匀速上料。确保破碎后的CRT物料粒度10~30mm含量<10%,5~10mm含量<20%,5mm以下含量>70%。

(3)破碎后的CRT含铅玻璃装入CRT玻璃专用料斗并用叉车送到汽车衡进行计量。

(4)配料工序按100吨铅膏(铅含量﹥62%),8吨含铅烟尘、2吨氧化铅碱渣进行配料和混料,待混料均匀后启动上料皮带送至熔炼炉料仓;将2吨CRT玻璃由专用料斗内转至车间物料周转箱,用行车吊到熔炼炉,与混合物料一并加入熔炼炉料仓。

(5)熔炼炉用天然气加热升温到1200℃,启动熔炼炉螺旋下料器往炉内进料,熔炼工要加强对熔炼炉下料情况检查,防止下料不均匀导致物料结块现象的发生。通过调整下料速度和天然气喷枪燃烧强度,将炉内温度控制在1200~1250℃,并保持炉内微负压操作。原料加料同时燃烧喷枪一直启动升温,连续加料4小时后加料完成,停止加料。原料熔化分解完成12小时后开始加入还原剂铁屑6吨、白煤4吨,其中白煤灰分含量不超过10%,发热值不低于6500kcal/kg,粒度5mm;同时启用搅拌气管对炉内熔体进行强制搅拌以加速还原反应的进行;每小时打开炉门观察孔检查渣的流动性及炉内物料还原情况,发现有炉内渣胶黏现象,从观察孔分别加入50kg铁屑和碱渣,经过多次验证,渣具备较好流动性,渣铅分离较为彻底的情况下,放渣并取样,待渣放到渣线处后,停止放渣,打开放铅口放铅。

(6)产出的熔炼渣成分质量百分比:FeO:35%,SiO

(1)对进入库房的大块玻璃,用装载机将大块玻璃铲起来翻到库房内水泥地面进行初步破碎,初步破碎后玻璃块粒度<3cm。

(2)车间破碎工进入铅玻璃堆存库房前要求穿戴好劳动保护用品,初步破碎后的CRT含铅玻璃在进入颚式破碎前要求往料堆洒水,降低破碎现场扬尘。在破碎机启动前破碎工对破碎机进行检查,将破碎机下料口清理干净,启动破碎机,再确认设备运行正常后开始匀速上料。确保破碎后的CRT物料粒度10~30mm含量<20%,5~10mm含量<30%,5mm以下含量>50%。

(3)破碎后的CRT含铅玻璃装入CRT玻璃专用料斗并用叉车送到汽车衡进行计量。

(4)配料工序按100吨铅膏(铅含量﹥62%),18吨含铅烟尘、10吨氧化铅碱渣进行配料和混料,待混料均匀后启动上料皮带送至熔炼炉料仓;将18吨CRT玻璃由专用料斗内转至车间物料周转箱,用行车吊到熔炼炉,与混合物料一并加入熔炼炉料仓。

(5)熔炼炉用天然气加热升温到1250℃,启动熔炼炉螺旋下料器往炉内进料,熔炼工要加强对熔炼炉下料情况检查,防止下料不均匀导致物料结块现象的发生。通过调整下料速度和天然气喷枪燃烧强度,将炉内温度控制在1250~1300℃,并保持炉内微负压操作。原料加料同时燃烧喷枪一直启动升温,连续加料4小时后加料完成,停止加料。原料熔化分解完成12小时后开始加入还原剂铁屑14吨、白煤8吨,其中白煤灰分含量不超过20%,发热值不低于6500kcal/kg,粒度10mm;同时启用搅拌气管对炉内熔体进行强制搅拌以加速还原反应的进行;每小时打开炉门观察孔检查渣的流动性及炉内物料还原情况,发现有炉内渣胶黏现象,从观察孔分别加入110kg铁屑和碱渣,经过多次验证,渣具备较好流动性,渣铅分离较为彻底的情况下,放渣并取样,待渣放到渣线处后,停止放渣,打开放铅口放铅。

(6)产出的熔炼渣成分质量百分比:FeO:47%,SiO

(1)对进入库房的大块玻璃,用装载机将大块玻璃铲起来翻到库房内水泥地面进行初步破碎,初步破碎后玻璃块粒度<3cm。

(2)车间破碎工进入铅玻璃堆存库房前要求穿戴好劳动保护用品,初步破碎后的CRT含铅玻璃在进入颚式破碎前要求往料堆洒水,降低破碎现场扬尘。在破碎机启动前破碎工对破碎机进行检查,将破碎机下料口清理干净,启动破碎机,再确认设备运行正常后开始匀速上料。确保破碎后的CRT物料粒度10~30mm含量<10%,5~10mm含量<20%,5mm以下含量>70%。

(3)破碎后的CRT含铅玻璃装入CRT玻璃专用料斗并用叉车送到汽车衡进行计量。

(4)配料工序按100吨铅膏(铅含量﹥62%),12吨含铅烟尘、3吨氧化铅碱渣进行配料和混料,待混料均匀后启动上料皮带送至熔炼炉料仓;将4吨CRT玻璃由专用料斗内转至车间物料周转箱,用行车吊到熔炼炉,与混合物料一并加入熔炼炉料仓。

(5)熔炼炉用天然气加热升温到1200℃,启动熔炼炉螺旋下料器往炉内进料,熔炼工要加强对熔炼炉下料情况检查,防止下料不均匀导致物料结块现象的发生。通过调整下料速度和天然气喷枪燃烧强度,将炉内温度控制在1200~1250℃,并保持炉内微负压操作。原料加料同时燃烧喷枪一直启动升温,连续加料4小时后加料完成,停止加料。原料熔化分解完成12小时后开始加入还原剂铁屑、白煤各6吨,其中白煤灰分含量不超过16%,发热值不低于6500kcal/kg,粒度2mm;同时启用搅拌气管对炉内熔体进行强制搅拌以加速还原反应的进行;每小时打开炉门观察孔检查渣的流动性及炉内物料还原情况,发现有炉内渣胶黏现象,从观察孔分别加入40kg铁屑和碱渣,经过多次验证,渣具备较好流动性,渣铅分离较为彻底的情况下,放渣并取样,待渣放到渣线处后,停止放渣,打开放铅口放铅。

(6)产出的熔炼渣成分质量百分比:FeO:42%,SiO