一种风电叶片的高效热解回收方法及系统

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及固废处理技术领域,特别涉及一种风电叶片的高效热解回收方法及系统。

背景技术

风电叶片是风力发电机的核心部件之一,其主要由玻璃纤维、碳纤维、巴沙木和PVC等材料组成,这些材料均为高附加值材料。因此,当风电机组到达服役年限后,需要对风电叶片进行回收,以避免能源的浪费。

为了回收风电叶片,相关技术采用热解的方式对风电叶片进行回收,但热解效率低,能耗大。

发明内容

基于现有回收方法热解效率低、能耗大的技术问题,本发明实施例提供了一种风电叶片的高效热解回收系统。

第一方面,本发明实施例提供了一种风电叶片的高效热解回收方法,包括:

将待回收的风电叶片切割成多个叶片块,每个所述叶片块的尺寸均小于第一尺寸,所述风电叶片包括树脂和纤维丝;

在预设的浸泡液中对各叶片块进行浸泡,以降低各叶片块中树脂和纤维丝之间的相互作用;所述预设的浸泡液包括四氢呋喃和聚乙二醇,所述聚乙二醇在所述四氢呋喃中的浓度为6wt%,浸泡时间为12~24h;

对浸泡后的叶片块进行干燥,并将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒;

在预设条件下对所述尺寸小于第二尺寸的叶片颗粒进行热解,以生成热解气和包含纤维丝的物料;

将所述包含纤维丝的物料破碎成尺寸小于第三尺寸的物料颗粒,以分离出所述纤维丝。

第二方面,本发明实施例提供了一种风电叶片的高效热解回收系统,包括:依次设置的预处理系统、浸泡干燥系统、第一破碎系统、热解系统和第二破碎系统;其中,

所述预处理系统,用于将待处理的风电叶片切割成尺寸小于第一尺寸的叶片块,所述风电叶片包括树脂和纤维丝;

所述浸泡干燥系统,用于在预设的浸泡液中对各叶片块进行浸泡,以降低各叶片块中树脂和纤维丝之间的相互作用;所述预设的浸泡液包括四氢呋喃和聚乙二醇,所述聚乙二醇在所述四氢呋喃中的浓度为6wt%,浸泡时间为12~24h;

所述第一破碎系统,用于对浸泡后的叶片块进行干燥,并将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒;

所述热解系统,用于在预设条件下对所述尺寸小于第二尺寸的叶片颗粒进行热解,以生成热解气和包含纤维丝的物料;

所述第二破碎系统,用于将所述包含纤维丝的物料破碎成尺寸小于第三尺寸的物料颗粒,以分离出所述纤维丝。

本发明实施例中,风电叶片主要由树脂和增强纤维加工而成,为了保证风电叶片的强度,各材料之间紧紧胶接在一起,由于各材料之间紧密胶接,热解过程中氧气渗透率较低,热解效率低。基于此,本申请方法首先将风电叶片切割成叶片块,然后在预设的浸泡液中对各叶片块进行浸泡,以降低树脂和增强纤维之间的相互作用,提高热解过程中氧气的渗透率。再然后对浸泡好的叶片块进行干燥,并将干燥后的叶片块破碎成较小的叶片颗粒,以增加热解时的换热面积。通过浸泡和破碎,可以有效降低热解能耗,提高热解效率。最后,利用第二破碎装置将热解后的物料破碎成物料颗粒,以使纤维丝与其它物质分离,从而得到纯净的纤维丝。本申请,热解效率高且能耗较低。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

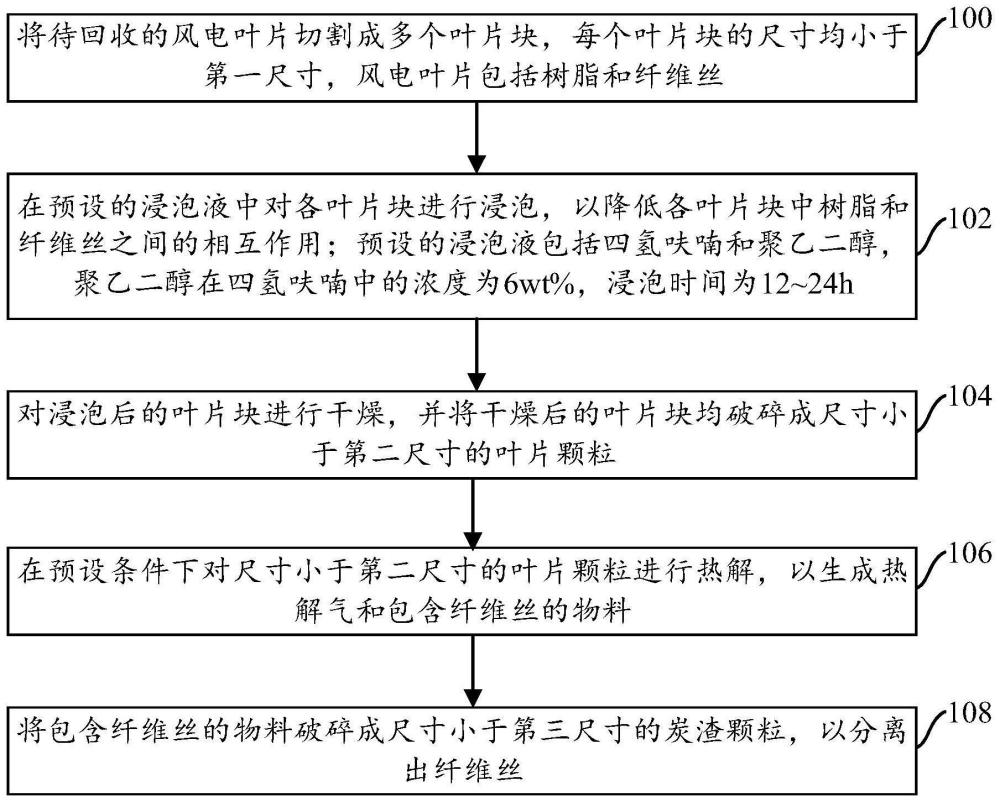

图1是本发明一个实施例提供的风电叶片的高效热解回收方法的流程示意图;

图2是本发明一个实施例提供的风电叶片的高效热解回收系统的系统示意图;

图3是本发明另一个实施例提供的风电叶片的高效热解回收系统的系统示意图。

附图标记:

1-预处理系统;

2-浸泡干燥系统;

21-浸泡池;

22-干燥机;

3-第一破碎系统;

31-第一破碎装置;

32-第一筛分装置;

4-热解系统;

41-热解炉;

42-加热炉;

5-第二破碎系统;

51-第二破碎装置;

52-第二筛分装置;

6-除尘系统;

7-二次燃烧系统;

8-净化系统;

81-余热回收设备;

82-洗涤塔;

83-活性炭吸附罐。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明实施例提供了一种风电叶片的高效热解回收方法,包括:

步骤100,将待回收的风电叶片切割成多个叶片块,每个叶片块的尺寸均小于第一尺寸,风电叶片包括树脂和纤维丝;

步骤102,在预设的浸泡液中对各叶片块进行浸泡,以降低各叶片块中树脂和纤维丝之间的相互作用;预设的浸泡液包括四氢呋喃和聚乙二醇,聚乙二醇在四氢呋喃中的浓度为6wt%,浸泡时间为12~24h;

步骤104,对浸泡后的叶片块进行干燥,并将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒;

步骤106,在预设条件下对尺寸小于第二尺寸的叶片颗粒进行热解,以生成热解气和包含纤维丝的物料;

步骤108,将包含纤维丝的物料破碎成尺寸小于第三尺寸的物料颗粒,以分离出纤维丝。

在该实施例中,风电叶片主要由树脂和增强纤维加工而成,为了保证风电叶片的强度,各材料之间紧紧胶接在一起,由于各材料之间紧密胶接,热解过程中氧气渗透率较低,热解效率低。基于此,本申请方法首先将风电叶片切割成叶片块,然后在预设的浸泡液中对各叶片块进行浸泡,以降低树脂和增强纤维之间的相互作用,提高热解过程中氧气的渗透率。再然后对浸泡好的叶片块进行干燥,并将干燥后的叶片块破碎成较小的叶片颗粒,以增加热解时的换热面积。通过浸泡和破碎,可以有效降低热解能耗,提高热解效率。最后,利用第二破碎装置51将热解后的物料破碎成物料颗粒,以使纤维丝与其它物质分离,从而得到纯净的纤维丝。本申请,热解效率高且能耗较低。

下面具体描述图1所示的各个步骤的执行方式。

首先,针对步骤100,将待回收的风电叶片切割成多个叶片块,每个叶片块的尺寸均小于第一尺寸,风电叶片包括树脂和纤维丝。

该步骤由设置在风电场的切割系统完成,此外,第一尺寸是基于运输便利和后续的破碎装置的尺寸确定的,第一尺寸优选1米,即将风电叶片切割成小于1米的叶片块,以适用于大多数的运输方式和大多数的破碎系统,当然,第一尺寸并不以此为限。

此外,在对风电叶片进行切割之前,还需要将叶片上的金属避雷线、叶尖铝合金、叶尾连接螺栓等金属物件取下并回收处理,以充分利用能源。

然后,针对步骤102,在预设的浸泡液中对各叶片块进行浸泡,以降低各叶片块中树脂和纤维丝之间的相互作用;预设的浸泡液包括四氢呋喃和聚乙二醇,聚乙二醇在四氢呋喃中的浓度为6wt%,浸泡时间为12~24h。

在该步骤中,浸泡的目的是降低各叶片块中树脂和纤维丝之间的相互作用,可以在浸泡池21中完成。浸泡液通常由有机溶剂和溶胀剂组成,有机溶剂优选四氢呋喃,溶胀剂优选聚乙二醇,聚乙二醇在四氢呋喃中的浓度为6wt%,浸泡时间12~24h。在上述条件下,可以在较短的时间内降低各材料之间的相互作用。

接下来,针对步骤104,对浸泡后的叶片块进行干燥,包括:

将浸泡后的叶片块在预设温度下进行干燥,以去除叶片块中的浸泡液;预设温度为60~120℃中的任一温度。

在该步骤中,可以使用干燥机22对叶片块进行干燥,浸泡后的叶片块通过皮带输送机输送至干燥机22内,干燥机22可以选用链板式干燥机22,链板式干燥机22具备沥干功能,即先对叶片块进行沥干处理,以尽可能回收浸泡液,避免浸泡液浪费,剩余的浸泡液再通过加热蒸发的方式分离出去。此外,温度在60~120℃之间,有利于浸泡液挥发,加快干燥。同时,树脂也会蒸发出部分有机气体,减少后续热解的能耗。

在一些实施方式中,将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒,包括:

对每个所述叶片块进行破碎,得到尺寸大于第二尺寸的第一叶片颗粒和尺寸小于第二尺寸的第二叶片颗粒;

将所述第一叶片颗粒和所述第二叶片颗粒进行分离,并将分离出的第一叶片颗粒重新破碎成尺寸小于第二尺寸的第二叶片颗粒,以实现将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒。

在一些实施方式中,该步骤是基于第一破碎系统3完成的;

第一破碎系统3包括第一破碎装置31和第一筛分装置32,第一筛分装置32的入口与第一破碎装置31的出口连通,第一筛分装置32的出口与第一破碎装置31的入口连通;

将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒,包括:

利用第一破碎装置31将每个叶片块破碎成叶片颗粒,叶片颗粒包括尺寸大于第二尺寸的第一叶片颗粒和尺寸小于第二尺寸的第二叶片颗粒;

利用第一筛分装置32将第一叶片颗粒和第二叶片颗粒进行分离,并将第一叶片颗粒返回至第一破碎装置31;

利用第一破碎装置31将从第一筛分装置32排出的第一叶片颗粒破碎成尺寸小于第二尺寸的叶片颗粒。

在该步骤中,叶片颗粒的粒径越小,热解越充分,因此经第一破碎装置31得到的叶片颗粒越小越好。通常经第一破碎装置31进行初破碎后,大部分叶片颗粒的尺寸均小于第二尺寸。在该尺寸下,耗费的功率较少且有利于热解。但是,也有少量叶片颗粒的尺寸大于第二尺寸,而大尺寸颗粒会降低热解效果,使纤维丝的回收率降低。因此需要设置第一筛分装置32,该装置可以将尺寸大于第二尺寸的第一叶片颗粒筛选出来,并返回至第一破碎装置31重新破碎成尺寸小于第二尺寸的颗粒,从而提高热解效率。本实施例中,第二尺寸优选50mm,当然也可以是其它,本申请不做具体限定。

此外,第一破碎装置31优选两段式破碎机,第一筛分装置32优选直线震动筛,经第一破碎装置31破碎后的叶片颗粒通过皮带输送机输送到第一筛分装置32。

再然后,针对步骤106,在预设条件下对尺寸小于第二尺寸的叶片颗粒进行热解是基于热解系统4完成的;

热解系统4包括热解炉41和加热炉42,热解炉41的第一入口与第一筛分装置32的出口连通、第二入口与加热炉42的出口连通,热解炉41的固体出口与外界连通,热解炉41的气体出口与外界连通;

步骤106,包括:

利用加热炉42将预设的可燃气体加热成预设温度的高温烟气;

利用高温烟气为热解炉41提供预设条件;

在预设条件下,利用热解炉41将尺寸小于第二尺寸的叶片颗粒进行热解,以生成热解气和包含纤维丝的物料。

在该步骤中,加热炉42的可燃气体优选天然气,当然也可以是其它可燃气体。预设温度的高温烟气为大于850℃的高温烟气,如此可以避免有害气体的产生。预设条件为热解温度为300~400℃,热解时间60~90min,热解过程的氧含量小于<10%。在上述预设条件下对叶片颗粒进行热解,不会产生热解油,不会产生危废,且回收的纤维丝强度>90%,纤维丝纯度>95%,废气中VOC<50mg/m

最后,步骤108包括:对所述包含纤维丝的物料进行破碎,得到尺寸大于第三尺寸的第一物料颗粒和尺寸小于第三尺寸的第二物料颗粒;

将所述第一物料颗粒和所述第二物料颗粒进行分离,并将分离出的第一物料颗粒重新破碎成尺寸小于第三尺寸的第二物料颗粒;

将纤维丝从所述第二物料颗粒中分离,以得到纤维丝。

在一些实施方式中,步骤108是基于第二破碎系统5完成的;第二破碎系统5包括第二破碎装置51和第二筛分装置52,第二破碎装置51的入口与热解炉41的固体出口连通,第二破碎装置51的出口与第二筛分装置52的入口连通,第二筛分装置52的出口与第一破碎装置31的入口连通;

步骤108的具体实现过程为:

利用第二破碎装置51将物料破碎成物料颗粒,物料颗粒包括尺寸大于第三尺寸的第一物料颗粒和尺寸小于第三尺寸的第二物料颗粒;

利用第二筛分装置52将第一物料颗粒和第二物料颗粒进行分离,并将第一物料颗粒返回至第一破碎装置31,以及将第二物料颗粒排放至外界,以得到纤维丝。

在该实施方式中,物料颗粒的粒径越小,越有利于将纤维丝与物料分离。通常经第二破碎装置51进行初破碎后,大部分物料颗粒的尺寸均小于第三尺寸。在该尺寸下,耗费的功率较少且有利于纤维丝的分离。但是,也有少量物料颗粒的尺寸大于第三尺寸。因此需要设置第二筛分装置52,该装置可以将尺寸大于第三尺寸的第一物料颗粒筛选出来,并返回至第一破碎装置31。然后,利用第一破碎装置31将从第二筛分装置52排出的第一物料颗粒破碎成尺寸小于第三尺寸的物料颗粒,并重新进行热解,从而提高纤维丝的回收率。此外,本实施例中,第三尺寸优选50mm,当然也可以是其它,本申请不做具体限定。

还需要说明的是,在回收过程中不可避免的会产生废气,例如,在执行将待回收的风电叶片切割成多个叶片块时,和/或,在执行将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒时,和/或,在执行在预设条件下对所述尺寸小于第二尺寸的叶片颗粒进行热解时,和/或,在执行将所述包含纤维丝的物料破碎成尺寸小于第三尺寸的物料颗粒时,均会产生废气。

因此,为了避免废气污染环境。在一些实施方式中,本发明方法还包括:

对产生的废气进行净化,以得到符合环保排放标准的气体。

在一些实施方式中,该步骤是基于除尘系统6完成的。

还需要说明的是,一方面,从除尘系统6排出的废气中包含有热解气,而热解气中含有有机气体;另一方面,干燥机22在干燥湿润的叶片块时,一部分浸泡池21中的浸泡液会挥发出来,且树脂中的部分有机物质也会蒸发出来。上述气体均具有较高的燃烧价值,如果直接排放,会造成能源的浪费。

因此,在一些实施方式中,本发明方法还包括:

将干燥过程中挥发出的浸泡液以及热解过程中产生的热解气进行二次燃烧,以产生高温烟气;

利用所述高温烟气为浸泡后的叶片块提供干燥叶片块所需的热量。

在一些实施方式中,该过程是基于二次燃烧系统7完成的。

当然,生成的高温烟气中同样存在粉尘等有害物质,因此,在一些实施方式中,本发明方法还包括利用净化系统8对二次燃烧系统7产生的高温烟气进行净化。净化系统8包括余热回收设备81、洗涤塔82和活性炭吸附罐83;余热回收设备81包括冷源进口、冷源出口、热源进口和热源出口,热源进口与二次燃烧系统7的出口连通,热源出口与洗涤塔82的入口连通,冷源进口与干燥机22的气体出口连通,冷源出口与干燥机22的气体入口连通,洗涤塔82的出口与活性炭吸附罐83的入口连通,活性炭吸附罐83的出口与外界连通。

本发明方法还包括:利用余热回收设备81为浸泡后的叶片块提供热量。在该实施例中,通过设置余热回收设备81,将高温烟气作为热源,干燥叶片块的气体或液体作为冷源,热源和冷源在余热回收设备81中进行换热,通过高温烟气加热干燥叶片块的气体或液体,从而可以有效回收高温烟气的热量,避免能源的浪费。

本方法通过将叶片块进行浸泡烘干、破碎、热解和二次燃烧,可以有效回收风电叶片中的纤维丝,纤维丝的回收纯度>95%,纤维的强度>90%。

如图2所示,本发明实施例还提供了一种风电叶片的高效热解回收系统,包括:依次设置的预处理系统1、浸泡干燥系统2、第一破碎系统3、热解系统4和第二破碎系统5;其中,

所述预处理系统1,用于将待处理的风电叶片切割成尺寸小于第一尺寸的叶片块,所述风电叶片包括树脂和纤维丝;

所述浸泡干燥系统2,用于在预设的浸泡液中对各叶片块进行浸泡,以降低各叶片块中树脂和纤维丝之间的相互作用;所述预设的浸泡液包括四氢呋喃和聚乙二醇,所述聚乙二醇在所述四氢呋喃中的浓度为6wt%,浸泡时间为12~24h;

所述第一破碎系统3,用于对浸泡后的叶片块进行干燥,并将干燥后的叶片块均破碎成尺寸小于第二尺寸的叶片颗粒;

所述热解系统4,用于在预设条件下对所述尺寸小于第二尺寸的叶片颗粒进行热解,以生成热解气和包含纤维丝的物料;

所述第二破碎系统5,用于将所述包含纤维丝的物料破碎成尺寸小于第三尺寸的物料颗粒,以分离出所述纤维丝。

在一些实施方式中,浸泡干燥系统2包括浸泡池21和干燥机22,浸泡池21用于浸泡叶片块,干燥机22用于干燥浸泡好的叶片块;

第一破碎系统3包括第一破碎装置31,第一破碎装置31用于将干燥后的叶片块破碎成叶片颗粒;

热解系统4包括热解炉41和加热炉42,热解炉41的第一入口与第一破碎装置31的出口连通、第二入口与加热炉42的出口连通,热解炉41的固体出口与第二破碎系统5连通,热解炉41的气体出口与外界连通;加热炉42用于向热解炉41提供预设温度的高温烟气,热解炉41用于在预设条件下将经第一破碎装置31排出的叶片颗粒进行热解,以得到热解气和包含纤维丝的物料;

第二破碎系统5包括第二破碎装置51,热解炉41的固体出口与第二破碎装置51的入口连通,第二破碎装置51用于将从热解炉41排出的物料破碎成物料颗粒,以得到纤维丝。

如图3所示,在一些实施方式中,第一破碎系统3还包括第一筛分装置32,第一筛分装置32的入口与第一破碎装置31的出口连通,第一筛分装置32的出口分别与第一破碎装置31的入口以及热解炉41的第一入口连通,第一筛分装置32用于将叶片颗粒中尺寸大于第二尺寸的叶片颗粒返回至第一破碎装置31,并将尺寸小于第二尺寸的叶片颗粒输送至热解炉41。

如图3所示,在一些实施方式中,还包括除尘系统6和二次燃烧系统7,热解炉41的气体出口与除尘系统6入口的连通,除尘系统6的出口以及干燥机22的气体出口分别与二次燃烧系统7的入口连通,二次燃烧系统7用于燃烧从干燥机22和除尘系统6排出的有机气体。

在一些实施方式中,还包括净化系统8,净化系统8包括余热回收设备81、洗涤塔82和活性炭吸附罐83;余热回收设备81包括冷源进口、冷源出口、热源进口和热源出口,热源进口与二次燃烧系统7的出口连通,热源出口与洗涤塔82的入口连通,冷源进口与干燥机22的气体出口连通,冷源出口与干燥机22的气体入口连通,洗涤塔82的出口与活性炭吸附罐83的入口连通,活性炭吸附罐83的出口与外界连通。

在一些实施方式中,第二破碎系统5还包括第二筛分装置52,第二筛分装置52的入口与第二破碎装置51的出口连通,第二筛分装置52的出口与第一破碎装置31的入口连通,第二筛分装置52用于将物料颗粒中尺寸大于第二尺寸的物料颗粒返回至第一破碎装置31。

在一些实施方式中,第二筛分装置52包括至少两层不同规格的筛网,用于将从第二破碎装置51排出的物料颗粒中的纤维丝按照不同的尺寸规格排至不同的收集装置。

通过第二筛分装置52将纤维丝照不同的尺寸分类,各尺寸的纤维丝单独收集,可以适用更多场景的使用需求,尽可能提高其回收价值。

还需要说明的是,上述系统和设备均采用微负压设计,从而防止废气泄露、污染环境。

此外,上述系统由于与本发明方法实施例基于同一构思,具体内容可参见本发明方法实施例中的叙述,此处不再赘述。

需要说明的是,在本文中,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个…”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同因素。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。