粉尘固化装置

文献发布时间:2024-04-18 19:44:28

技术领域

本公开涉及一种粉尘固化装置。

背景技术

如果作业人员吸入在金属材料等的激光加工、等离子加工和焊接等时产生的烟雾,则有可能对健康带来严重的损害。因此,为了保持作业环境清洁,使集尘装置工作,从而从作业环境中去除粉尘。另外,集尘装置所收集的粉尘处于堆积密度较小的状态,在该状态下难以处理,因此,将粉尘压缩并固化,从而加工成容易处理的状态(例如颗粒状)。加工成容易处理的状态的粉尘能够通过进行再熔融等处理而再利用。

专利文献1公开了一种以简便的结构防止粉尘的飞散,并且进行粉尘的固化的粉尘固化装置。该粉尘固化装置包括:装置主体;料斗,上述料斗对设置于装置主体的粉尘进行贮存;成形构件,上述成形构件具有设置在料斗内的成形孔;以及加压杆,上述加压杆相对于成形孔内自由地进入、退避。在该粉尘固化装置中,使加压杆进入成形孔内,并将填充在其内部的粉尘固化而成形固形物。另外,成形孔的开口部向料斗内开放。

现有技术文献

专利文献

专利文献1:日本专利特开2021-084052号公报

发明内容

但是,在专利文献1所记载的装置中,由于粉尘固化动作而在成形孔的内壁附着粉尘,如果反复进行粉尘固化动作,则附着于成形孔的内壁的粉尘会蓄积并固接。因此,杆与成形孔内壁之间的滑动阻力(摩擦阻力)增加,驱动杆所需的力变大。其结果是,粉尘固化装置容易产生动作异常,因此,存在改善的余地。本公开是鉴于上述情况而作出的,其目的在于提供一种对杆的滑动阻力进行抑制的粉尘固化装置。

解决上述技术问题并实现目的的本公开的一个方面是粉尘固化装置。该粉尘固化装置包括:贮存槽,上述贮存槽对粉尘进行贮存;成形构件,上述成形构件配置于贮存槽的下部,并且以供贮存槽内的粉尘流入的方式设置有成形孔;以及彼此相对的第一杆和第二杆,上述第一杆和第二杆以相对于成形孔内进入和退避并往复运动的方式被驱动,并且相对于成形孔内进入来对成形孔内的粉尘进行压缩。第一杆包括杆前端部和杆基部。第一杆的杆前端部的轴向垂直截面大于第一杆的杆基部的轴向垂直截面,并且小于成形孔的轴向垂直截面。各杆位于成形孔的轴线上,轴向垂直截面是指横穿成形孔的长轴方向的截面。轴向为各杆的长轴方向,与成形孔的长轴方向大致一致。

根据上述结构的粉尘固化装置,通过使第一杆的杆前端部相对于杆基部扩大,能够通过第一杆的杆前端部对附着于成形孔内壁的粉尘进行磨削,并且减小第一杆与成形孔内壁的滑动面积,从而抑制第一杆的滑动阻力。其结果是,能够抑制用于驱动第一杆的力,能够抑制粉尘固化装置中的动作异常的发生。

在一个实施方式中,第二杆具有与第一杆相同的形状。即,第二杆包括杆前端部和杆基部,第二杆的杆前端部的轴向垂直截面大于第二杆的杆基部的轴向垂直截面,并且小于成形孔的轴向垂直截面。通过使第二杆的杆前端部相对于杆基部扩大,能够通过第二杆的杆前端部对附着于成形孔内壁的粉尘进行磨削,并且减小第二杆与成形孔内壁的滑动面积,从而抑制第二杆的滑动阻力。

在一个实施方式中,第一杆和/或第二杆的杆前端部能够相对于杆基部装拆。由此,能够更换磨损的杆前端部。因此,能够提高维护性。

在一个实施方式中,在第一杆和/或第二杆的杆前端部的外周设置有槽。由此,能对附着于成形孔的内壁的粉尘进行磨削,并且将磨削出的粉尘从槽中排出,因此,能够有效地防止粉尘固接于成形孔的内壁。

根据本公开的至少一个实施方式,能够提供一种对杆的滑动阻力进行抑制的粉尘固化装置。

附图说明

图1是表示实施方式的粉尘固化装置的概略结构的图。

图2是表示适用于实施方式的粉尘固化装置的加压杆和封闭杆的杆前端部附近的立体图。

图3是表示嵌入有作为环状构件的加压杆前端部的加压杆的侧面的图。

图4是表示嵌入有作为盖形构件的加压杆前端部的加压杆的侧面的图。

图5是表示实施方式的粉尘固化装置的粉尘固化动作时的成形孔内的截面示意图。

图6是表示杆前端部的直径和厚度的概略图。

图7是表示杆前端部、杆基部和成形孔的直径的关系的轴向垂直剖视图。

图8是表示轴向垂直截面为正六边形的加压杆前端部的概略图。

图9是表示轴向垂直截面为圆形的加压杆前端部相对于轴向垂直截面为正六边形的成形孔进出的状态的轴向垂直剖视图。

图10是表示轴向垂直截面为正六边形的加压杆前端部相对于轴向垂直截面为圆形的成形孔进出的状态的轴向垂直剖视图。

图11是表示适用于实施方式的粉尘固化装置的作为加压杆和/或封闭杆的变形例的杆前端构件的立体图。

符号说明

1粉尘固化装置、11贮存槽、110倾斜侧壁、12粉尘固化部、121成形构件、122成形孔、1221第一开口、1222第二开口、1223内壁、123、123a、123b加压杆、1231、1231a、1231b加压杆前端部、1232加压杆基部、124封闭杆、1241封闭杆前端部、1242封闭杆基部、125排出孔、126加压缸、127封闭缸、1201杆前端部、1202杆安装部、1203杆前端构件、1204槽、200粉尘、201固化物。

具体实施方式

以下,参照附图对本公开的一些实施方式进行说明。但是,作为实施方式记载或附图所示的构成部件的尺寸、材质、形状、其相对配置等并不旨在对本发明的范围进行限定,只是单纯的说明例。“上”、“下”的术语是基于图示的状态的,并且是为了方便而作出的。

图1是表示本实施方式的粉尘固化装置1的概略结构的图。图1所示的粉尘固化装置1包括贮存槽(例如料斗)11和配置于贮存槽11的下部的粉尘固化部12。

贮存槽11包括倾斜侧壁110,对从上方落下的粉尘进行贮存。

粉尘固化部12包括:设置有成形孔122的成形构件121;作为第一杆的加压杆123;作为第二杆的封闭杆124;供成形后的固化物排出的排出孔125;驱动加压杆123的加压缸126;以及驱动封闭杆124的封闭缸127。成形孔122配置在加压杆123与封闭杆124之间,并且是能够插入加压杆123和封闭杆124的贯通孔。

成形构件121是以供贮存槽11内的下部的粉尘流入的方式设置有成形孔122的构件。成形孔122配置在加压杆123与封闭杆124之间,并且是第一开口1221和第二开口1222贯穿的能够插入加压杆123和封闭杆124的贯通孔。在此,成形孔122的轴向垂直截面(横穿长轴方向的截面)为圆形。

加压杆123的轴向垂直截面为圆形,并且是能够从第一开口1221相对于成形孔122内进入和退避并往复运动的第一杆。封闭杆124的轴向垂直截面为圆形,并且是能够从第二开口1222相对于成形孔122内进入和退避并往复运动的第二杆,并且是在固化物成形时向成形孔122内进入一定尺寸而停止并静止的杆。加压杆123以相对于成形孔122内进入和退避的方式被驱动并往复运动,在从成形孔122退避时,贮存槽11内的下部的粉尘流入到成形孔122内。加压杆123相对于成形孔122内进出并对流入到成形孔122内的粉尘进行按压。在成形孔122内,通过利用彼此相对的加压杆123的加压面和封闭杆124的加压面将粉尘压实并压缩,从而成形为颗粒状的固化物。

排出孔125是用于使成形后的固化物落下并排出的孔。成形后的固化物被夹持在加压杆123与封闭杆124之间,并且被搬运到排出孔125而排出。加压缸126是使加压杆123往复运动的驱动源。封闭缸127是使封闭杆124往复运动的驱动源。

另外,本公开不限定于图1所示的方式,也可以更换加压杆123及加压缸126的位置与封闭杆124及封闭缸127的位置。

图1所示的粉尘固化装置1由未图示的控制部控制动作。具体而言,未图示的控制部通过向加压缸126及封闭缸127输出动作指令,对压杆123及封闭杆124的动作进行控制。

图2是表示适用于本实施方式的粉尘固化装置1的加压杆123和封闭杆124的杆前端部附近的立体图。加压杆123包括加压杆前端部1231和加压杆基部1232。封闭杆124包括封闭杆前端部1241和封闭杆基部1242。

加压杆123的加压杆前端部1231的轴向垂直截面大于加压杆123的加压杆基部1232的轴向垂直截面,并且小于成形孔122的轴向垂直截面。在此,加压杆前端部1231和加压杆基部1232的轴向垂直截面为圆形。封闭杆124的封闭杆前端部1241的轴向垂直截面大于封闭杆124的封闭杆基部1242的轴向垂直截面,并且小于成形孔122的轴向垂直截面。封闭杆前端部1241和封闭杆基部1242的轴向垂直截面为圆形。

加压杆前端部1231可以与加压杆基部1232一体形成,也可以相对于加压杆基部1232能装拆地构成。封闭杆前端部1241可以与封闭杆基部1242一体形成,也可以相对于封闭杆基部1242能装拆地构成。在杆前端部能够相对于杆基部装拆时,能够更换磨损的杆前端部。因此,能够提高维护性。在此,由于加压杆123在进行粉尘固化动作时比封闭杆124更频繁地反复进出和后退,因此,特别优选的是,在加压杆123中,加压杆前端部1231能够相对于加压杆基部1232装拆。另外,在加压杆前端部1231和封闭杆前端部1241的同与粉尘抵接的面相反的面上设有螺丝牙,通过该螺丝牙与杆基部螺合,能够实现能装拆的结构。或者,加压杆前端部1231和封闭杆前端部1241也可以通过嵌入杆基部1232的O形环等环状构件或盖形构件来实现能装拆的结构。图3是表示嵌入有作为环状构件的加压杆前端部1231a的加压杆123a的侧面的图,图4是表示嵌入有作为盖形构件的加压杆前端部1231b的加压杆123b的侧面的图。另外,在图3、图4中示出了加压杆123a、123b,但是封闭杆也可以为相同的形状。

此外,优选的是,加压杆前端部1231和封闭杆前端部1241由耐磨损性较高的材料形成。由此,能够抑制加压杆前端部1231和封闭杆前端部1241的磨损。

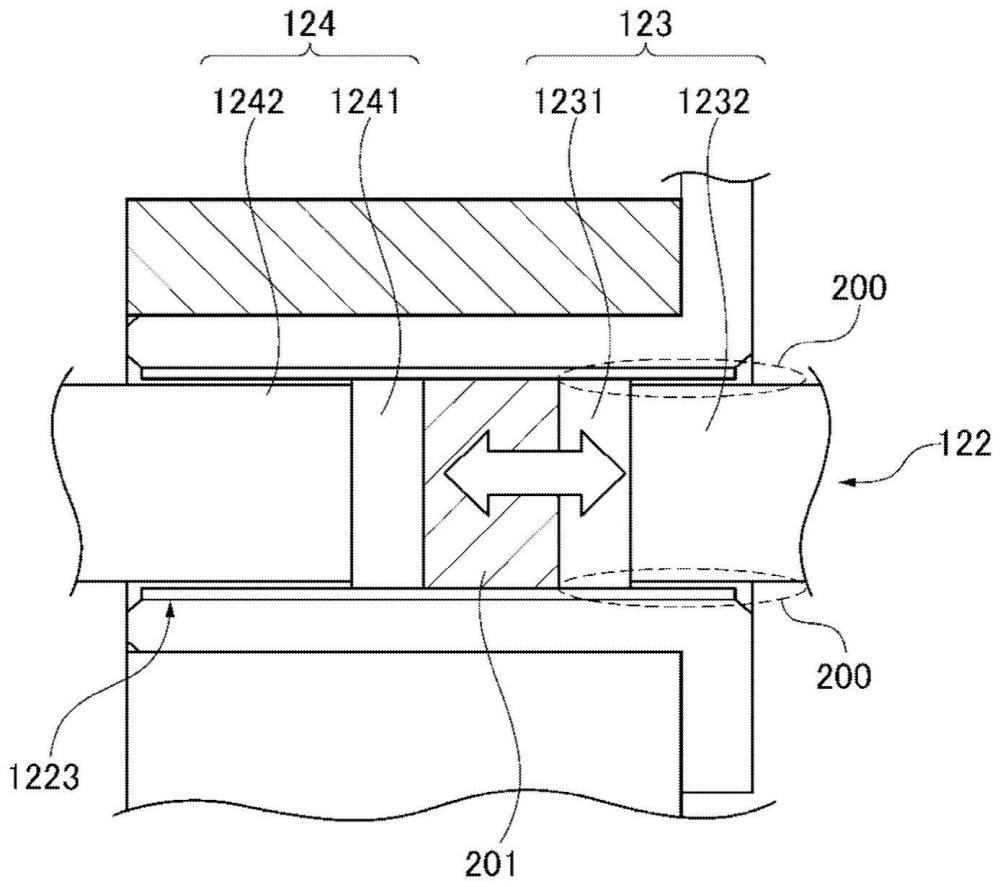

图5是表示本实施方式的粉尘固化装置1的粉尘固化动作时的成形孔122内的截面示意图。在图5中,包括加压杆前端部1231和加压杆基部1232的加压杆123相对于供包括封闭杆前端部1241和封闭杆基部1242的封闭杆124静止的成形孔122内进入和退避,通过使加压杆123往复运动,进行粉尘固化动作。

加压杆123的加压杆前端部1231和封闭杆124的封闭杆前端部1241对粉尘进行压缩来成形固化物201。如图5所示,通过使加压杆123的加压杆前端部1231相对于加压杆基部1232扩大,能够通过加压杆123的加压杆前端部1231对附着于成形孔122的内壁1223的粉尘200进行磨削,并且减小加压杆123与成形孔122的内壁1223的滑动面积。因此,能够减小加压杆123的滑动阻力。由此,能够抑制用于驱动加压杆123的力,因此,能够抑制粉尘固化装置1中的动作异常的发生,并且实现粉尘固化装置1的小型化和节能化。

图6是表示杆前端部的直径D和厚度w的概略图。图6示出了加压杆基部1232的直径R、加压杆前端部1231的直径D、加压杆前端部1231的厚度w以及加压杆基部1232与加压杆前端部1231的直径差d。图7是表示杆前端部、杆基部和成形孔的直径的关系的轴向垂直剖视图。图7示出了加压杆基部1232的直径R、加压杆前端部1231的直径D、成形孔122的直径r以及加压杆基部1232与加压杆前端部1231的直径差d。另外,在图6和图7中示出了加压杆123,但是封闭杆124也可以为相同的形状。加压杆前端部1231和封闭杆前端部1241的直径D大于加压杆基部1232和封闭杆基部1242的直径R,并且小于成形孔122的直径r,以便能够相对于成形孔122进出和退避并往复运动。特别地,优选的是,加压杆前端部1231和封闭杆前端部1241的直径D以0.2mm以上0.4mm以下的范围(即,0.2mm≤d≤0.4mm)大于加压杆基部1232和封闭杆基部1242的直径R。作为一例,如果加压杆基部1232和封闭杆基部1242的直径R为15mm,则加压杆前端部1231和封闭杆前端部1241的直径D能够设为15.2mm≤D≤15.4mm。

另外,优选的是,加压杆前端部1231和封闭杆前端部1241的厚度w在能够承受载荷的范围内尽可能得变薄。加压杆前端部1231和封闭杆前端部1241的厚度w是从各个加压面到杆基部为止的距离。这是因为,若加压杆前端部1231和封闭杆前端部1241的厚度w变薄,则加压杆123和封闭杆124与成形孔122的内壁1223的滑动面积会变小,从而抑制了滑动阻力。作为一例,加压杆前端部1231和封闭杆前端部1241的厚度w能够设为0.1mm≤w≤10.0mm。另外,各杆位于成形孔的轴线上,轴向垂直截面是指横穿成形孔的长轴方向的截面。轴向为各杆的长轴方向,与成形孔的长轴方向大致一致。

如以上说明那样,根据本实施方式的粉尘固化装置1,通过使加压杆123的加压杆前端部1231相对于加压杆基部1232扩大,能够通过加压杆123的加压杆前端部1231对附着于成形孔122的内壁1223的粉尘进行磨削,并且减小加压杆123与成形孔122的内壁1223的滑动面积,从而抑制加压杆123的滑动阻力。其结果是,能够抑制粉尘固化装置1中的动作异常的发生。

另外,在将封闭杆124设为与加压杆123相同的形状,并使封闭杆124的封闭杆前端部1241相对于封闭杆基部1242扩大时,能够通过封闭杆124的封闭杆前端部1241对附着于成形孔122的内壁1223的粉尘进行磨削,并且减小封闭杆124与成形孔122的内壁1223的滑动面积,从而抑制封闭杆124的滑动阻力。

(变形例1)

在本实施方式中,对成形孔122、加压杆前端部1231和封闭杆前端部1241的轴向垂直截面为圆形的情况进行了说明,但是本公开不限定于此。作为本实施方式的变形例,成形孔122、加压杆前端部1231和封闭杆前端部1241的轴向垂直截面也可以是正六边形等多边形。图8是表示轴向垂直截面为正六边形的加压杆前端部1231c的概略图。在图8中,加压杆前端部1231c相对于轴向垂直截面为正六边形的成形孔122a内进出。另外,在图8中示出了加压杆前端部1231c的加压杆,但是封闭杆124也可以为相同的形状。加压杆基部1232和封闭杆基部1242的轴向垂直截面也可以是正六边形等多边形。

另外,杆前端部的轴向垂直截面与杆基部的轴向垂直截面也可以不一致。图9是表示轴向垂直截面为圆形的加压杆前端部1231相对于轴向垂直截面为正六边形的成形孔122a进出的状态的轴向垂直剖视图,图10是表示轴向垂直截面为正六边形的加压杆前端部1231c相对于轴向垂直截面为圆形的成形孔122进出的状态的轴向垂直剖视图。

(变形例2)

作为本实施方式的变形例,也可以在加压杆前端部1231和/或封闭杆前端部1241的外周设置槽。

图11是表示适用于本实施方式的粉尘固化装置1的作为加压杆123和/或封闭杆124的变形例的杆前端构件1203的立体图。图11示出了包括在外周设置有槽的杆前端部1201和杆安装部1202的杆前端构件1203。在图11所示的杆前端构件1203的杆前端部1201上设置有相对于杆前端部厚度方向倾斜地形成的槽1204。根据这样设置的槽1204,对附着于成形孔122的内壁1223的粉尘进行磨削,并且将磨削出的粉尘通过槽1204排出,因此,能够有效地防止粉尘固接于成形孔122的内壁1223。但是,槽1204的形状不限定于图11所示的形状,只要能够对附着于成形孔122的内壁1223的粉尘进行磨削,并且能够将磨削出的粉尘排出即可,不限定于特定的形状。例如,也可以通过槽加工或滚花加工来形成直纹或斜纹。

另外,图11所示的杆前端构件1203是能够相对于未图示的杆基部装拆的结构,但是本公开不限定于此,在杆前端部与杆基部一体形成的方式中,也可以在杆前端部的外周设置槽。

(实施方式的总结)

根据粉尘固化装置1,通过使加压杆123的加压杆前端部1231相对于加压杆基部1232扩大,能够通过加压杆123的加压杆前端部1231对附着于成形孔122的内壁1223的粉尘200进行磨削,并且减小加压杆123与成形孔122的内壁1223的滑动面积,从而抑制加压杆的滑动阻力。其结果是,能够抑制用于驱动加压杆的力,能够抑制粉尘固化装置中的动作异常的发生。另外,在将封闭杆124设为与加压杆123相同的形状,并使封闭杆124的封闭杆前端部1241相对于封闭杆基部1242扩大时,与加压杆的情况同样地,能够抑制滑动阻力,并且抑制粉尘固化装置中的动作异常的发生。

由于加压杆123的加压杆前端部1231和/或封闭杆124的封闭杆前端部1241分别能够相对于加压杆基部1232和/或封闭杆基部1242装拆,因此,能够更换磨损的加压杆前端部1231和/或封闭杆前端部1241。

由于在加压杆123的加压杆前端部1231和/或封闭杆124的封闭杆前端部1241的外周设置有槽,因此,能对附着于成形孔122的内壁1223的粉尘进行磨削,并且将磨削出的粉尘通过槽1204排出,从而能够有效地防止粉尘固接于成形孔122的内壁1223。