一种消除20MnCr5钢轧态混晶组织的轧制工艺

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于钢铁技术领域;尤其涉及一种消除20MnCr5钢轧态混晶组织的轧制工艺。

背景技术

齿轮是汽车上极为重要的传动零部件,其质量直接影响到汽车的整车安全、动力和变速箱噪声,由于变速箱齿轮要往复承受弯曲应力、冲击、交变载荷等,因此要求其具有精度高、噪音小,以及良好的强度和韧性、耐磨性、抗疲劳、耐接触性等性能以便承受往复的冲击和应力,齿轮的质量主要取决于自身材料及热处理工艺。从德国引进的20MnCr5齿轮钢具有洁净度高、良好的表面硬度和耐磨性、抗疲劳性、淬透性以及淬火变形小等特点,钢种成分和淬透性带指标要求严格。此外,此钢中较便宜的合金元素Mn,有利于降低钢的成本,具有明显经济效益。此钢主要用于大众集团旗下车系,前景是十分广阔。在实际轧钢生产中20MnCr5钢容易出现混晶组织,在棒材内部形成缺陷,严重混晶缺陷会使棒材强度降低,塑性和韧性变差,热处理变形大,最终将影响齿轮的韧性、疲劳寿命,对齿轮质量和装配产生严重影响。

现有技术的生产方法主要包括以下两个步骤:一是钢坯加热,以600℃/h的速度升温至1180℃并高温扩散1h,然后以150℃/h的速度降温至1150℃进行均温1h,确保钢坯心部及表面温度一致,出炉;二是钢坯轧制,出炉后钢坯采用两辊轧机进行轧制,轧制过程不采用控温轧制,轧后采用高架架空冷床进行冷却。现有技术在生产过程中未采用控制轧制工艺,由于钢种特性及轧制温度的设定不当导致20MnCr5钢出现混晶组织,轧态晶粒度及硬度不合。为满足用户要求,现有技术制备20MnCr5钢必须在后期增加正火,正火工序来解决混晶组织与硬度不合的问题,工序繁琐耗时长,且增加多余能耗,严重影响产能和效益。

发明内容

本发明的目的是提供了一种消除20MnCr5钢轧态混晶组织的轧制工艺。

本发明是通过以下技术方案实现的:

本发明涉及一种消除20MnCr5钢轧态混晶组织的轧制工艺,包括以下步骤:

步骤1,20MnCr5钢的坯料选择:选择截面为250×280mm连铸方坯为20MnCr5钢轧制坯料;

步骤2,钢坯加热:将所述20MnCr5钢轧制坯料先升温,再降温,最后恒温,所述20MnCr5钢轧制坯料完全均匀透烧后,出炉;

步骤3,钢坯粗轧:将出炉后的20MnCr5钢轧制坯料,经高压水除鳞除去氧化铁皮后,经粗轧轧制工艺制成Φ135mm过程圆;

步骤4,钢坯中轧:将所述Φ135mm过程圆经脱头保温辊道后,两辊连轧轧制进行中轧轧制;

步骤5,钢坯终轧:中轧轧制后,通过控制轧机冷却水量提高终轧前温度,以确保终轧温度控制在900-980℃进行轧制得到钢材,且控制所述终轧轧制总变形量>35%;

步骤6,钢材冷却:终轧后的钢材进行冷却,初始冷却温度≥850℃,将钢材在冷床中进行快速冷却,最终获得20MnCr5钢成品。

优选地,步骤2中,所述升温具体为:将所述20MnCr5钢轧制坯料以600℃/h的速度升温至1180-1220℃;所述升温的时间为1-2h。

优选地,步骤2中,所述降温具体为:将所述20MnCr5钢轧制坯料以120℃/h的速度降温至1180-1200℃。

优选地,步骤2中,所述恒温的时间为1h。

优选地,步骤3中,所述粗轧轧制工艺中控制开轧表面温度为1040-1050℃,且控制粗轧轧制总变形量>79%。

优选地,步骤4中,所述中轧轧制中控制温度为900-960℃。

优选地,所述20MnCr5钢成品的组织形态为珠光体和铁素体,且布氏硬度为240-252HB。

优选地,所述20MnCr5钢成品的边缘晶粒度提升2.5级以上,中心处晶粒度提升2级以上。

本发明具有以下优点:

(1)本发明方法是在基于准确核定20MnCr5钢开始发生动态再结晶时的温度后,再确定适宜的开轧制温度,在高于1050℃的温度区间开始轧制,使钢材内部的畸变能累计,增加再结晶发生的倾向,最终达到细化晶粒和消除混晶的现象。

(2)本发明方法所涉及的中轧制后采用冷床冷却棒材温度至300℃上下后入保温坑缓冷,抑制了铁素体的大量析出,避免了严重带状组织的出现。

(3)本发明方法从工艺角度来说,与常规轧制、控制冷却工艺相比,本发明获得的20MnCr5钢轧态组织的均匀性、晶粒度、硬度及力学性能都得到了大幅度提升,且生产效率也不会因为工艺变化而降低。

(4)本发明方法从生产成本角度来说,减少了退火工序造成的成本负担,降低了用户加工过程中的材料损耗,所以总成本得到了大幅降低。

(5)本发明方法制出的钢材不再需要后期处理,提效降本,尤其对20MnCr5等钢的组织及性能控制具有明确的指导意义。

附图说明

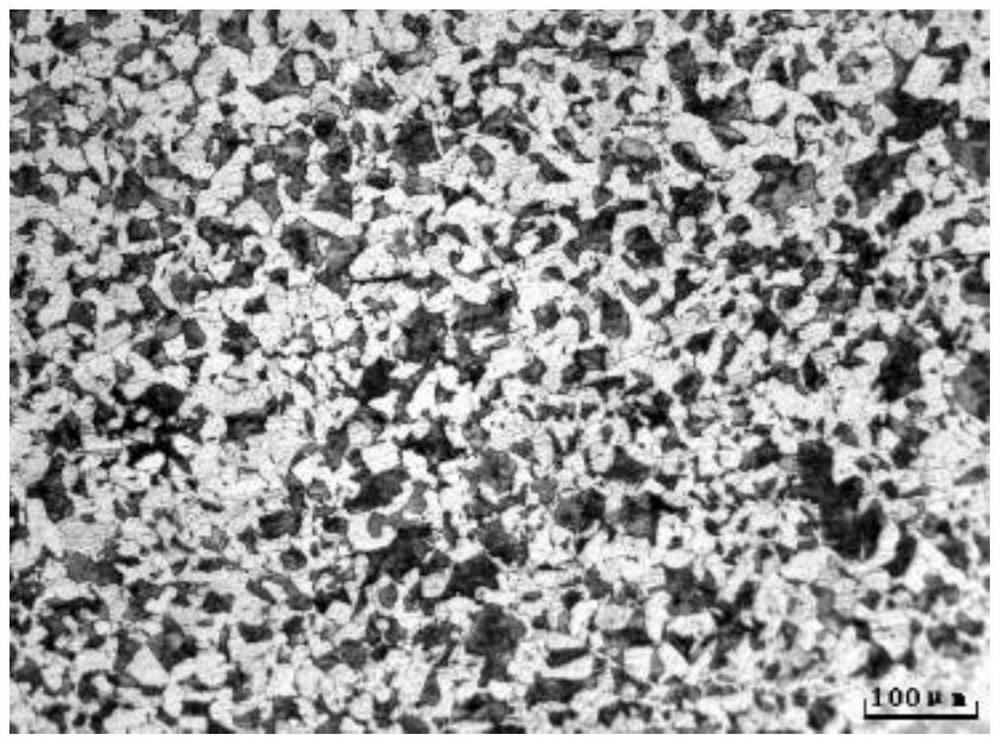

图1是本发明涉及的实施例1消除20MnCr5钢轧态混晶组织的轧制工艺制备的20MnCr5钢的中心组织形态图;

图2是本发明对比实施例1的工艺制备的20MnCr5钢的中心组织形态图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

实施例1

本实施例涉及一种消除20MnCr5钢轧态混晶组织的轧制工艺,包括以下步骤:

(1)20MnCr5钢的坯料选择:选择截面为250×280mm连铸方坯作为20MnCr5钢的轧制坯料;

(2)钢坯加热:将所述20MnCr5钢坯料以600℃/h的速度升温至1180-1220℃,并保持1-2h;然后以120℃/h的速度降温至1180-1200℃,均温1.0h,确保所述20MnCr5钢坯料完全均匀透烧后出炉;

(3)钢坯粗轧:出炉后的所述20MnCr5钢坯料经高压水除鳞除去氧化铁皮后经7架粗轧轧制成Φ135mm过程圆;

(4)钢坯中轧:所述Φ135mm过程圆经脱头保温辊道后进行中轧轧制,所述中轧轧制采用两辊连轧轧制;

(5)钢坯终轧:所述中轧后期通过控制轧机冷却水量提高终轧前温度,以确保终轧温度控制在900-980℃进行轧制得到钢材,且控制所述终轧轧制总变形量>35%;

(6)钢材冷却:终轧后所述钢材的冷却初始冷却温度≥850℃,之后将所述钢材在冷床中进行快速冷却,最终获得20MnCr5钢成品。

对比实施例1

本实施例涉及一种消除20MnCr5钢轧态混晶组织的轧制工艺,包括以下步骤:

(1)20MnCr5钢的坯料选择:选择截面为250×280mm连铸方坯作为20MnCr5钢的轧制坯料;

(2)钢坯加热:将所述20MnCr5钢坯料以600℃/h的速度升温至1160-1180℃,并保持1.5h;然后以120℃/h的速度降温至1140-1150℃,均温1.0h,确保所述20MnCr5钢坯料完全均匀透烧后出炉;

(3)钢坯粗轧:出炉后的所述20MnCr5钢坯料经高压水除鳞除去氧化铁皮后经7架粗轧轧制成Φ135mm过程圆;

(4)钢坯中轧:所述Φ135mm过程圆经脱头保温辊道后进行中轧轧制,所述中轧轧制采用两辊连轧轧制;

(5)钢坯终轧:所述中轧后期通过水箱穿水降低终轧前温度,以确保终轧温度控制在820-840℃进行轧制得到钢材,且控制所述终轧轧制总变形量>35%;

(6)钢材冷却:终轧后采用水箱控制所述钢材的冷却初始温度≤760℃,之后将所述钢材在冷床中进行自然冷却,最终获得20MnCr5钢成品。

对实施例1和对比实施例1制备的20MnCr5钢成品分别进行质量及性能检测,检测项目包括主要组织形态、晶粒度级别,布氏硬度,具体结果见表1(组织形态、晶粒度级别对比结果))及附图1和附图2所示。

表1

由上述表1的数据显示:本发明工艺制备得到的产品晶粒度大于现有技术制备得到的产品;本发明工艺制备得到的产品的布氏硬度远远优势于现有技术制备得到的产品。本发明获得的20MnCr5钢轧态组织的均匀性、晶粒度、硬度及力学性能都得到了大幅度提升,且生产效率也不会因为工艺变化而降低。

与现有相比,本发明具有以下优点:

(1)本发明方法是在基于准确核定20MnCr5钢开始发生动态再结晶时的温度后,再确定适宜的开轧制温度,在高于1050℃的温度区间开始轧制,使钢材内部的畸变能累计,增加再结晶发生的倾向,最终达到细化晶粒和消除混晶的现象。

(2)本发明方法所涉及的中轧制后采用冷床冷却棒材温度至300℃上下后入保温坑缓冷,抑制了铁素体的大量析出,避免了严重带状组织的出现。

(3)本发明方法从工艺角度来说,与常规轧制、控制冷却工艺相比,本发明获得的20MnCr5钢轧态组织的均匀性、晶粒度、硬度及力学性能都得到了大幅度提升,且生产效率也不会因为工艺变化而降低。

(4)本发明方法从生产成本角度来说,减少了退火工序造成的成本负担,降低了用户加工过程中的材料损耗,所以总成本得到了大幅降低。

(5)本发明方法制出的钢材不再需要后期处理,提效降本,尤其对20MnCr5等钢的组织及性能控制具有明确的指导意义。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

- 一种消除20MnCr5钢轧态混晶组织的轧制工艺

- 一种消除薄板坯连铸连轧流程Nb微合金钢混晶组织的工艺