拉伸倒角复合模

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于模具技术领域,涉及一种拉伸倒角复合模。

背景技术

冲安装孔跟冲中孔本是简单的冲孔模,因为产品需要足够多的安装面供螺栓连接,需要倒角工艺,然而倒角工艺必须要在冲安装孔与冲中孔之间,因为在产品有中心孔的情况下,倒角工艺会对产品安装孔进行一个挤压成型,产品挤压时会使中孔出现挤压带,行成了不规则的椭圆,所以必须使产品在冲完安装孔进行倒角后,才能冲中孔,这种工艺不仅工序多,流转工序复杂,产品的同心度不如安装孔跟中孔一起冲下来好。因此如何使安装孔、中孔复合工序冲裁,倒角工序后不使产品中孔变形正是我们目前需要解决的。

发明内容

本发明的目的是针对现有技术中存在的上述问题,提供了一种工序少、效率高、产品精度高并实现拉伸倒角复合模后,安装孔与中孔也可以一道工序一起冲裁的拉伸倒角复合模。

本发明的目的可通过下列技术方案来实现:一种拉伸倒角复合模,包括由模底座、模顶座和导套导柱组成的模架,其特征在于,所述模底座上设置有下固定板,所述的下固定板顶部设置有下垫板,所述的下垫板上设置有凹模,所述的模顶座上设置有由上垫板一和上垫板二组成的垫板组件,所述的垫板组件下方设置有与凹模相对应的凸膜,位于所述垫板组件底部设置有供凸膜安装的凸膜垫板,所述的下垫板内相对应凸膜的位置处设置有推料板,所述的推料板底部设置有供其抵靠的推料板垫板,所述的模顶座中部设置有定位卡垫块,所述定位卡垫块底部设置有与其相固定的上定位卡,且该上定位卡末端依次经过垫板组件和凸膜垫板并伸入凸膜内,所述推料板的中部具有与上定位卡相对应的下定位卡,所述的凹模与垫板组件之间还设置有压料板。

在上述的一种拉伸倒角复合模中,所述的推料板和推料板垫板内设置有一头部为双刃口的倒角头,所述的凸膜内具有与倒角头相对应的凸台。

在上述的一种拉伸倒角复合模中,所述的下固定板顶部开设有上凹台,且该上凹台内设置有供倒角头安装的倒角头垫板。

在上述的一种拉伸倒角复合模中,所述的凸膜垫板底部开设有下凹台,且该下凹台内设置有与凸膜相抵靠的凸台垫板。

在上述的一种拉伸倒角复合模中,所述的垫板组件内设置有氮气弹簧。

在上述的一种拉伸倒角复合模中,所述的模底座内设置有顶杆,且该顶杆的头部经过下固定板并伸入推料板垫板内与推料板底部相抵触。

在上述的一种拉伸倒角复合模中,所述的凸膜与上定位卡为过渡配合,所述的推料板与下定位卡为滑动配合,所述的下垫板与下定位卡为过渡配合。

在上述的一种拉伸倒角复合模中,所述的压料板与垫板组件通过等高螺栓相固定,所述的凸膜垫板、凸台垫板和凸膜通过固定螺栓一相固定,所述的垫板组件和凸膜垫板通过固定螺栓二相固定,所述的凹模、下垫板和下固定板通过固定螺栓三相固定,所述的下固定板和模底座通过固定螺栓四相固定,所述的定位卡垫块和上定位卡通过固定螺栓五相固定,所述的下固定板和下定位卡通过固定螺栓六相固定。

与现有技术相比,本拉伸倒角复合模具有以下优点:

1、本复合膜将拉伸及倒角合并在了一道工序,省去了产品多道流转,材料利用率也有相应的提高;

2、原先安装孔冲孔必须分开进行,现在拉伸倒角复合模后,安装孔与中孔也可以一道一起冲裁,综合效率比单工序有显著的提高;

3、以前产品每道工序定位是制作每道工序的产品靠山,现在工序从四道缩减至两道,对产品的精度大幅度提高;

4、只需两名操作工即可完成所有操作,降低人工劳动力,减少人员成本;

5、原先倒角工序是冲完安装孔后采用倒角头对产品进行强挤压,一般在冲安装孔预留倒角头精冲尺寸,后面通过倒角头精冲安装孔达到图纸尺寸,但是倒角头磨损后或者材料发生了变更,导致倒角容易产生毛刺,需要打磨工打磨毛刺,现在拉伸倒角复合模后冲裁工艺,大大减少了毛刺的产生问题;

6、拉伸倒角一步成型,对安装孔载荷强度大大增加,产品强度测试更好。

附图说明

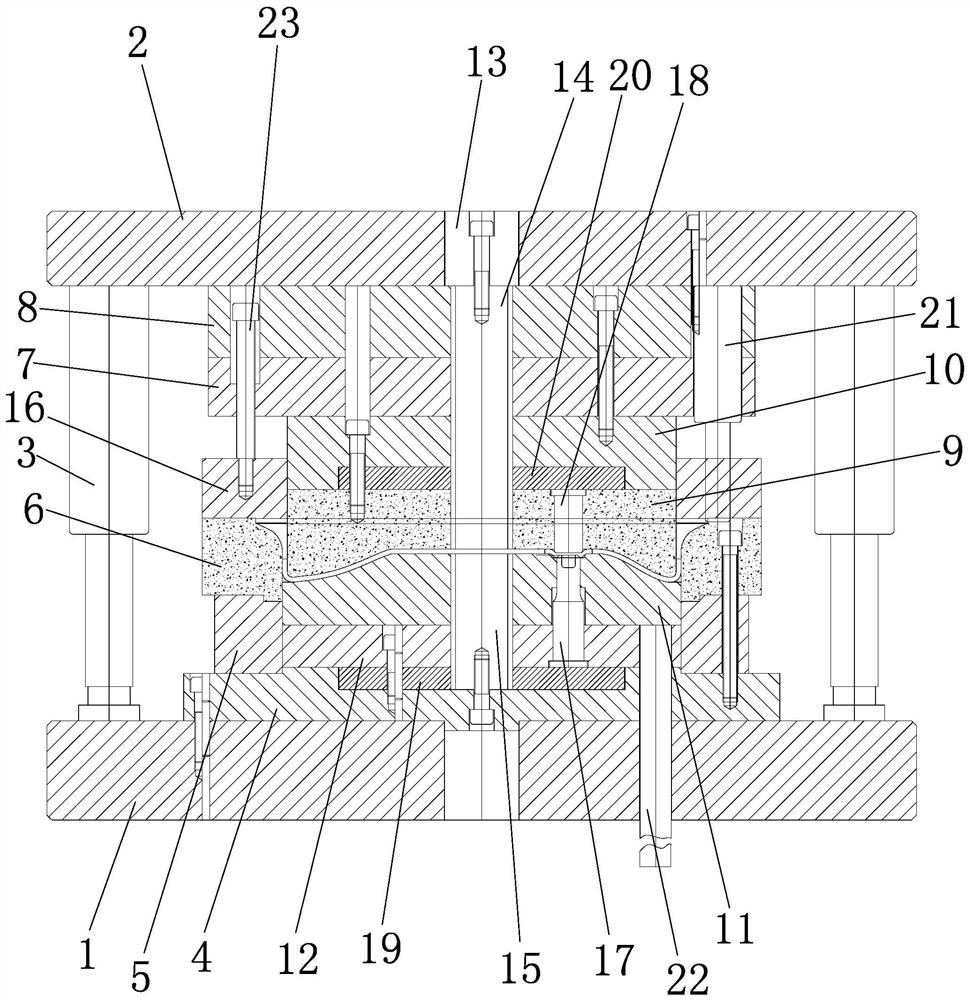

图1是本拉伸倒角复合模的剖视结构示意图。

图中,1、模底座;2、模顶座;3、导套导柱;4、下固定板;5、下垫板;6、凹模;7、上垫板一;8、上垫板二;9、凸膜;10、凸膜垫板;11、推料板;12、推料板垫板;13、定位卡垫块;14、上定位卡;15、下定位卡;16、压料板;17、倒角头;18、凸台;19、倒角头垫板;20、凸台垫板;21、氮气弹簧;22、顶杆;23、等高螺栓。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1所示,本拉伸倒角复合模,包括由模底座1、模顶座2和导套导柱3组成的模架,模底座1上设置有下固定板4,下固定板4顶部设置有下垫板5,下垫板5上设置有凹模6,模顶座2上设置有由上垫板一7和上垫板二8组成的垫板组件,垫板组件下方设置有与凹模6相对应的凸膜9,位于垫板组件底部设置有供凸膜9安装的凸膜垫板10,下垫板5内相对应凸膜9的位置处设置有推料板11,推料板11底部设置有供其抵靠的推料板垫板12,推料板11用于顶出产品,适用于形状比较复杂的产品模具,模顶座2中部设置有定位卡垫块13,定位卡垫块13底部设置有与其相固定的上定位卡14,且该上定位卡14末端依次经过垫板组件和凸膜垫板10并伸入凸膜9内,推料板11的中部具有与上定位卡14相对应的下定位卡15,凹模6与垫板组件之间还设置有压料板16,推料板11和推料板垫板12内设置有一头部为双刃口的倒角头17,凸膜9内具有与倒角头17相对应的凸台18,产品安装孔通过改变凸台18的高度来控制产品加强窝形状起伏成型,并且凸台18采取镶件式,方便调试更换,下固定板4顶部开设有上凹台,且该上凹台内设置有供倒角头17安装的倒角头垫板19,凸膜垫板10底部开设有下凹台,且该下凹台内设置有与凸膜9相抵靠的凸台垫板20,垫板组件内设置有氮气弹簧21,氮气弹簧21将产品由上往下顶出,模底座1内设置有顶杆22,且该顶杆22的头部经过下固定板4并伸入推料板垫板12内与推料板11底部相抵触,顶杆22由下往上将推料板11顶出,凸膜9与上定位卡14为过渡配合,推料板11与下定位卡15为滑动配合,下垫板5与下定位卡15为过渡配合,上定位卡14起到固定产品的位置,下定位卡15充当推料板11顶起的导向作用,引导凸膜9与凹模6以正确位置对合,防止错位干涉倒角头17,易把倒角头17折断,压料板16与垫板组件通过等高螺栓23相固定,凸膜垫板10、凸台垫板20和凸膜9通过固定螺栓一相固定,垫板组件和凸膜垫板10通过固定螺栓二相固定,凹模6、下垫板5和下固定板4通过固定螺栓三相固定,下固定板4和模底座1通过固定螺栓四相固定,定位卡垫块13和上定位卡14通过固定螺栓五相固定,下固定板4和下定位卡15通过固定螺栓六相固定。

在本实施例中,通过增加推料板11的拉伸间隙,减小产品与凸模之间的摩擦。

本实施例中,在产品拉伸成型时增加倒角工艺,拉伸成型中通过倒角头17对产品挤压,在产品成型同时达到倒角工艺效果;另外,通过对倒角头17的设计,增加了一个导料槽,使产品在挤压过程中,能通过倒角头17中间预留的导料槽,把多余的产品材料挤压在导料槽里,从而使产品倒角尺寸达到所需要求,倒角头17利用双刃口,在产品成型利用倒角挤压产品时使多余的产品材料流入导料槽。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 拉伸倒角复合模

- 拉伸倒角复合模