一种异形通道件粘性介质成形方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及板材成形技术领域,尤其涉及一种异形通道件粘性介质成形方法。

背景技术

异形通道结构广泛应用于新一代航空发动机关键零部件、燃料电池双极板等结构设计中。异形通道类零件结构较为复杂、壁薄,且多采用高强度钢、高温合金、钛合金等难加工材料,大多数加工方法很难甚至无法实现其高效高精度加工。因此需要开发创新性的精密成形工艺方法。

发明内容

(一)要解决的技术问题

本发明要解决的技术问题是解决异形通道件无法精密成形的问题。

(二)技术方案

为了解决上述技术问题,本发明提供了一种异形通道件粘性介质成形方法,包括以下步骤,

Ⅰ.将板坯料放置在凹模上,并在板坯料上放置压边圈,通过对压边圈施加压力,使压边圈和凹模夹持住板坯料;

Ⅱ.将直线形注入模放到板坯料上,并贴近压边圈一侧,使直线形注入模位于型腔第一级直线通道段正上方;

Ⅲ.向直线形注入模内填充粘性介质,并在粘性介质上安装直线形柱塞;

Ⅳ.对直线形柱塞施加压力,使直线形柱塞对粘性介质进行加载,粘性介质使板坯料贴合型腔,以成形出第一级通道直线段;

Ⅴ.取下直线形注入模,将圆弧形注入模放置在板坯料上,并使圆弧形注入模位于型腔第一级圆弧通道段正上方;

Ⅵ.向圆弧形注入模填充粘性介质,并在粘性介质上安装圆弧形柱塞;

Ⅶ.通过对圆弧形柱塞施加压力,使圆弧形柱塞对粘性介质加载,粘性介质使板坯料贴合型腔,以成形出第一级通道圆弧段;

Ⅷ.取下圆弧形柱塞,并接续安装直线形注入模,重复上述成形步骤,待最后一级直线通道段成形,完成异形通道件。

通过采用上述技术方案,将异性通道件根据结构特征分成多级分别成形,每一级通道成形时,未成形区域板坯料可向变形区流动补充,从而避免壁厚减薄,同时分级成形,有助于精密成形,确保各区域成形尺寸均能达到需求。

作为对本发明的进一步说明,优选地,直线形注入模和圆弧形注入模内的注入腔截面均为长方形和梯台组合形,其中梯台下端宽度小于梯台上端宽度,长方形宽度与梯台上端宽度相同且位于梯台上部,梯台下端宽度与型腔宽度相同。

通过采用上述技术方案,设置倒梯台状的槽口有助于粘性介质汇集到型腔内,设置长方形的大槽可存放较多的粘性介质,并在梯台的导向下能使粘性介质能够全部填充到型腔中,进而确保板坯料与型腔完全贴合。

作为对本发明的进一步说明,优选地,型腔截面尺寸介于0.2mm×0.2mm~2mm×2mm。

通过采用上述技术方案,可使凹模成形尺寸规格很小的异形通道件,并能保证规格小的异形通道件能够精密成形。

作为对本发明的进一步说明,优选地,板坯料厚度介于0.1mm~0.5mm。

通过采用上述技术方案,利用粘性介质能使薄壁板坯料成形的前提下,还不会出现破裂、薄厚不匀的问题,在薄板成形领域里面具有十分高的合格率。

(三)有益效果

本发明的上述技术方案具有如下优点:

本发明采用粘性介质对异形通道件成形,将异形通道件的通道分为直线段和圆弧段,利用相对应的两种注入模逐级成形成异形通道。相比于现有方法一次性成形出所有通道的方法,本发明的方法通过逐级成形异形通道可有效补料困难的问题,每一级通道成形时,未成形区域板坯料可向变形区流动补充,从而避免壁厚减薄。其成形方法模具结构简单,工艺过程灵活易实现。

附图说明

图1是本发明的凹模结构图;

图2是本发明的直线形注入模初始安装位置图;

图3是本发明的圆弧形注入模初始安装位置图;

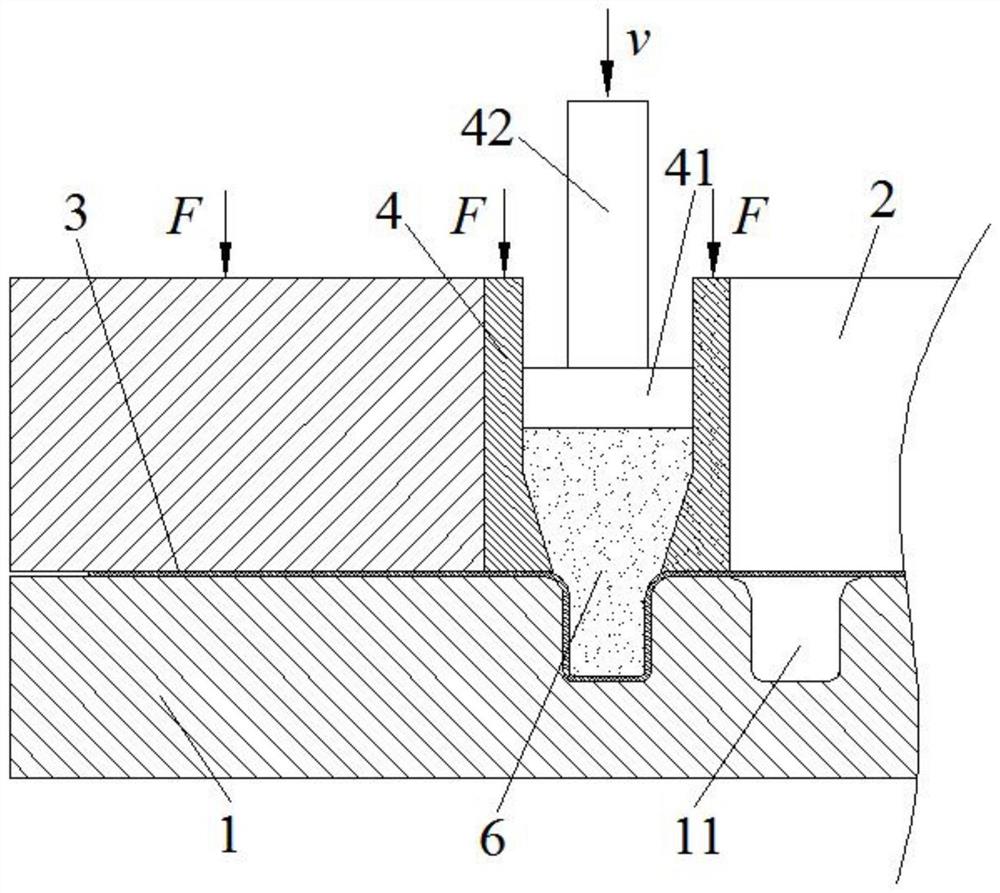

图4是本发明的成形前局部截面图;

图5是本发明的成形护局部截面图;

图6是本发明的异形通道件最终成形结构图。

图中:1、凹模;11、型腔;2、压边圈;3、板坯料;4、直线形注入模;41、直线形柱塞;42、推杆;5、圆弧形注入模;51、圆弧形形柱塞;52、推柱;6、粘性介质。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种异形通道件粘性介质成形方法,如图1所示,包括以下步骤:

Ⅰ.将板坯料3放置在凹模1上,并在板坯料3上放置压边圈2,通过对压边圈2施加压力,使压边圈2和凹模1夹持住板坯料3;

Ⅱ.将直线形注入模4放到板坯料3上,并贴近压边圈2一侧,使直线形注入模4位于型腔11第一级直线通道段正上方;

Ⅲ.向直线形注入模4内填充粘性介质6,并在粘性介质6上安装直线形柱塞41,并由动力加载装置夹持推杆42;

Ⅳ.动力加载装置启动并通过推杆42对直线形柱塞41施加压力,使直线形柱塞41对粘性介质6进行加载,粘性介质6使板坯料3贴合型腔11,以成形出第一级通道直线段;

Ⅴ.取下直线形注入模4,清理粘性介质6,将圆弧形注入模5放置在板坯料3上,并使圆弧形注入模5位于型腔1第一级圆弧通道段正上方;

Ⅵ.向圆弧形注入模5填充粘性介质6,并在粘性介质6上安装圆弧形柱塞52,并由动力加载装置夹持推柱52;

Ⅶ.动力加载装置启动并通过推柱52对圆弧形柱塞51施加压力,使圆弧形柱塞51对粘性介质6加载,粘性介质6使板坯料3贴合型腔11,以成形出第一级通道圆弧段;

Ⅷ.取下圆弧形柱塞51,清理粘性介质6,并接续安装直线形注入模4,重复上述成形步骤,待最后一级直线通道段成形,完成异形通道件。

通过采用上述成形方法,将异性通道件根据结构特征分成多级分别成形,每一级通道成形时,未成形区域板坯料3可向变形区流动补充,从而避免壁厚减薄,同时分级成形,有助于精密成形,确保各区域成形尺寸均能达到需求。

结合图4、图5,型腔11截面尺寸由实际需求决定,一般介于0.2mm×0.2mm~2mm×2mm,可使凹模1成形尺寸规格很小的异形通道件,并能保证规格小的异形通道件能够精密成形。此外板坯料3的厚度介于0.1mm~0.5mm,利用粘性介质5能使薄壁板坯料3成形的前提下,还不会出现破裂、薄厚不匀的问题,在薄板成形领域里面具有十分高的合格率。相比现有的热成形对上述尺寸的板坯料3进行小尺寸成形,若加热温度不能满足较高的控制精度,要么使材料过度变形,要么板材成形后温度冷却其回弹率极高,且回弹后尺寸和所需尺寸差距十分大。而冲压成形方式则容易使薄板破裂,或者薄厚不匀,而本发明不仅能够避免上述问题,还能使一体成型后的板坯料3回弹量不超0.002mm,厚度均匀,进行50次成形试验,合格率能够达到98%。

结合图4、图5,直线形注入模4和圆弧形注入模5内的注入腔截面均为长方形和梯台组合形,其中梯台下端宽度小于梯台上端宽度,长方形宽度与梯台上端宽度相同且位于梯台上部,梯台下端宽度与型腔11宽度相同,设置倒梯台状的槽口有助于粘性介质6汇集到型腔11内,设置长方形的大槽可存放较多的粘性介质6,并在梯台的导向下能使粘性介质6能够全部填充到型腔11中,进而确保板坯料3与型腔11完全贴合。

综上所述,本发明采用粘性介质6对异形通道件成形,将异形通道件的通道分为直线段和圆弧段,利用相对应的两种注入模逐级成形成异形通道。相比于现有方法一次性成形出所有通道的方法,本发明的方法通过逐级成形异形通道可有效补料困难的问题,每一级通道成形时,未成形区域板坯料可向变形区流动补充,从而避免壁厚减薄。其成形方法模具结构简单,工艺过程灵活易实现。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种异形通道件粘性介质成形方法

- 一种金属阶梯件采用粘性介质成形的方法及成形模具组