超宽铝型材挤压筒结构

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及挤压筒领域,特别是涉及一种超宽铝型材挤压筒结构。

背景技术

挤压筒是挤压机设备中的一个重要组成部分,采用适宜参数的挤压筒,可改善挤压筒的受力条件,增加承受能力,提高使用寿命,在使用损坏变形后,只需更换内衬,既减少了材料损耗、降低了成本,还延长了挤压筒的使用寿命。

挤压筒是挤压机的关键部件之一。挤压筒设计通常采用热作模具钢, 因此, 作为最昂贵的挤压工具之一, 挤压筒使用寿命对挤压生产成本的影响很大, 必须保证其在高温、高压、高摩擦条件下的长时间、可靠运行。

为满足大型挤压机高生产率、高可靠性的要求,挤压筒在机械结构、加热、电气控制等方面的设计越来越复杂, 尤其是大型挤压筒加热设计。通过对挤压筒使用现状进行调查, 发现挤压筒加热设计存在许多不合理之处。

发明内容

本发明主要解决的技术问题是提供一种超宽铝型材挤压筒结构,能够让挤压筒内衬采用多孔设计,多个圆柱形型内孔放入圆形铸棒同时挤压,能挤压出超宽铝型材,此类超宽铝型材强度高韧度好。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种超宽铝型材挤压筒结构,包括挤压筒体,所述挤压筒体中央设有挤压筒内衬,所述挤压筒内衬中心排布有多个挤压孔,所述挤压孔为圆形孔,所述挤压孔沿所述挤压筒体中心的水平延展线一字排开,所述挤压孔之间间距一致,所述挤压筒内衬后端设有挤压出口,所述挤压出口与所述挤压孔对接。

在本发明一个较佳实施例中,所述挤压孔设置有2-6个。

在本发明一个较佳实施例中,所述挤压孔为偶数个时所述挤压筒体中心点竖向垂线两侧的挤压孔对称设置,所述挤压孔为奇数个时所述挤压筒体中心点上设置有一个挤压孔且位于所述挤压筒体中心点竖向垂线两侧的挤压孔对称设置。

在本发明一个较佳实施例中,所述挤压筒体内部预埋有加热电芯装置,所述加热电芯装置均匀分布在所述挤压筒内衬外环侧。

在本发明一个较佳实施例中,所述挤压出口为梯台口结构且所述挤压出口由所述挤压孔至外侧端口由大变小设置。

本发明的有益效果是:本发明的挤压筒内衬采用多孔设计,根据吨位及产品尺寸不同,可以采用2-6个圆孔设计,多个圆柱形型内孔放入圆形铸棒同时挤压,能挤压出超宽铝型材,此类超宽铝型材强度高韧度好,与扁锭挤压筒结构相比,在挤压过程中受力均匀,圆柱形型内孔挤压时受力均匀不易损坏,提高了使用寿命,同时减小了挤压筒的加工难度。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

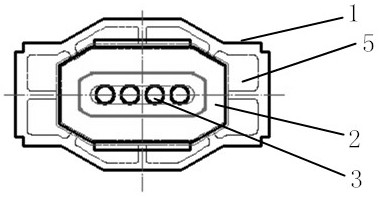

图1是本发明超宽铝型材挤压筒结构一较佳实施例的结构示意图;

图2是所示挤压筒体一较佳实施例的结构示意图;

附图中各部件的标记如下: 1、挤压筒体; 2、挤压筒内衬; 3、挤压孔; 4、挤压出口; 5、加热电芯装置。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1和图2,本发明实施例包括:

一种超宽铝型材挤压筒结构,包括挤压筒体1,所述挤压筒体1中央设有挤压筒内衬2,所述挤压筒内衬2中心排布有多个挤压孔3,所述挤压孔3为圆形孔,所述挤压孔3沿所述挤压筒体1中心的水平延展线一字排开,所述挤压孔3之间间距一致,所述挤压筒内衬2后端设有挤压出口4,所述挤压出口4与所述挤压孔3对接。

另外,所述挤压孔3设置有2-6个。

另外,所述挤压孔3为偶数个时所述挤压筒体1中心点竖向垂线两侧的挤压孔对称设置,所述挤压孔3为奇数个时所述挤压筒体1中心点上设置有一个挤压孔且位于所述挤压筒体1中心点竖向垂线两侧的挤压孔对称设置。

另外,所述挤压筒体1内部预埋有加热电芯装置5,所述加热电芯装置5均匀分布在所述挤压筒内衬2外环侧。

另外,所述挤压出口4为梯台口结构且所述挤压出口4由所述挤压孔3至外侧端口由大变小设置。

本发明的工作原理为挤压筒体1中央设有挤压筒内衬2,挤压筒内衬2中心排布有多个挤压孔3,挤压孔3设置有2-6个。

挤压孔3为圆形孔,挤压孔3沿挤压筒体1中心的水平延展线一字排开,挤压孔3之间间距一致,挤压孔3为偶数个时挤压筒体1中心点竖向垂线两侧的挤压孔对称设置,挤压孔3为奇数个时挤压筒体1中心点上设置有一个挤压孔且位于挤压筒体1中心点竖向垂线两侧的挤压孔对称设置。

挤压筒内衬2后端设有挤压出口4,挤压出口4与挤压孔3对接,挤压出口4为梯台口结构且挤压出口4由挤压孔3至外侧端口由大变小设置。

挤压筒体1内部预埋有加热电芯装置5,加热电芯装置5均匀分布在挤压筒内衬2外环侧。

挤压筒内衬2采用多孔设计,根据吨位及产品尺寸不同,可以采用2-6个圆孔设计,多个圆柱形型内孔放入圆形铸棒同时挤压,能挤压出超宽铝型材,此类超宽铝型材强度高韧度好,与扁锭挤压筒结构相比,在挤压过程中受力均匀, 圆柱形型挤压孔3挤压时受力均匀不易损坏,提高了使用寿命,同时减小了挤压筒体1的加工难度。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 超宽铝型材挤压筒结构

- 一种反向挤压铝型材用挤压筒连接结构