光伏铝边框套角码的铆接设备及铆接方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于机械加工技术领域,具体涉及到光伏铝边框套角码的铆接设备及铆接方法。

背景技术

现在行业中光伏铝边框套角码的铆接方法如下,首先将光伏铝边框放置在工作台上,然后将角码套入光伏铝边框的端部,最后利用液压缸活塞作为动力,驱动冲头下移而进行铆接,上述铆接方法存在下述弊端:1、液压缸活塞的行程精度不高,容易出现铆接不良甚至漏铆接的情形;2、液压缸活塞的行程调节困难,难以适应不同规格的光伏铝边框套角码的铆接;3、有时会出现液压油缸和液压站漏油情况,造成产品外观污浊,影响车间卫生,需要额外投入人力物力来擦拭产品及打扫车间。更为重要的是,上述光伏铝边框套角码的铆接方法是在角码(10)套入后,一次性将光伏铝边框(9)顶面两侧的四个铆接点(11)冲压到位,且冲压速度过快,光伏铝边框(9)的受力面积大,致使光伏铝边框(9)截面变形,光伏铝边框(9)的两侧侧面靠近铆接点(11)位置处受冲压应力影响而产生白印(12)。

发明内容

本发明的目的是提出一种控制方便可靠、可解决白印问题、提高铆接质量的光伏铝边框套角码的铆接设备及铆接方法。

本发明提出的光伏铝边框套角码的铆接设备包括工作台以及通过机架架设于工作台两端的铆接机构,关键在于,所述铆接机构由冲头及用于驱动冲头往复移动的伺服电缸组成。上述铆压设备采用伺服电缸来取代传统的液压缸活塞作为驱动机构,具有冲头行程精确且易于调整的优点,可适用于多种规格的光伏铝边框套角码的铆接作业,可有效提高铆接质量,及杜绝漏铆接的问题;而且伺服电缸不存在液压缸漏油的问题,可以避免因漏油造成的产品外观问题以及车间卫生问题。同时,可以根据生产需求精确设置参数比例控制伺服电缸的直线速度,从而控制冲头的冲压速度,以减少或者避免因为冲压速度速比不适而导致的白印问题。

进一步地,所述铆接机构还包括设置于伺服电缸与冲头之间,以用于检测冲头冲压力的压力传感器,通过压力传感器来监测冲头冲压力,可以保证冲压到位,避免漏铆接。

进一步地,所述工作台的每端端部均设有两组铆接机构,以分别对应于光伏铝边框顶面两侧铆接点,由于每端的两个铆接机构可以独立动作,因此可以按顺序对光伏铝边框顶面两侧的铆接点分别进行铆接,减少因对光伏铝边框顶面两侧同时冲压而造成受力面积大、出现白印的问题。

进一步地,所述工作台上设有用于检测光伏铝边框是否放置于工作台上预定位置的光伏铝边框位置传感器,所述工作台上还设有用于将角码套入到光伏铝边框端部的角码气缸,以及用于检测角码是否放置于工作台上预定位置的角码位置传感器;所述光伏铝边框位置传感器、角码位置传感器、角码气缸分别与控制器相连,所述控制器与各个铆接机构的伺服电缸、压力传感器相连。控制器根据各个传感器的信号,来自动控制伺服电缸的作业,可以大幅提高自动化程度,并保证铆接质量。

本发明的光伏铝边框套角码的铆接方法如下:首先将光伏铝边框放置在工作台上,然后将角码套入光伏铝边框的端部,最后利用驱动机构带动冲头下移而进行铆接,关键在于,在将角码套入光伏铝边框的端部后,首先对光伏铝边框顶面一侧的铆接点进行铆接,待此侧的铆接点铆接完成后,再对光伏铝边框顶面另一侧的铆接点进行铆接。在上述铆接方法中,采用分步方式将多个铆接点分别进行冲压作业,从而避免了同时对所有的铆接点进行铆接而造成的应力过大、光伏铝边框出现白印的问题。

进一步地,为提高铆接效率,在铆接过程中,同时对光伏铝边框两端的铆接点进行铆接,在对光伏铝边框同一端的铆接点进行铆接时,首先对光伏铝边框顶面一侧的铆接点进行铆接,待此侧的铆接点铆接完成后,再对光伏铝边框顶面另一侧的铆接点进行铆接。

本发明的光伏铝边框套角码的铆接设备及铆接方法可以有效解决白印问题,并可提高铆接质量,具有很好的实用性。

附图说明

图1是传统铆接方法导致的白印问题的示意图。

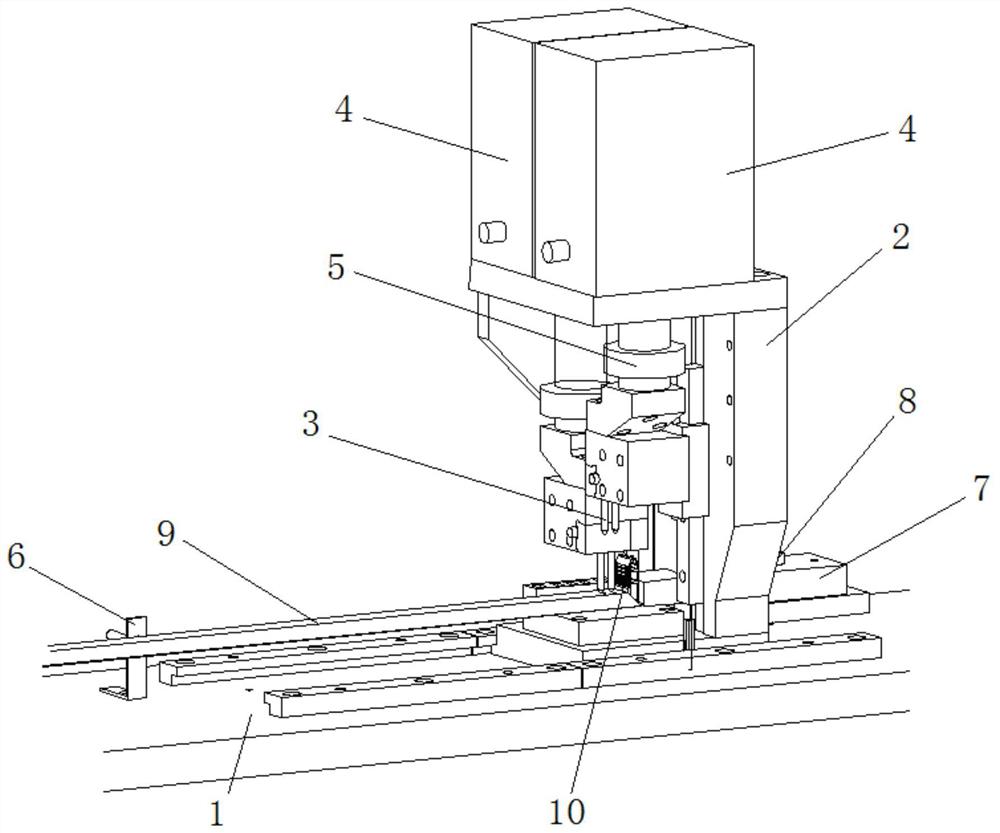

图2是实施例1的铆接设备的一端的局部结构示意图。

图3是利用实施例1的铆接方法所生产的光伏铝边框的示意图。

附图标示:1、工作台;2、机架;3、冲头;4、伺服电机;5、压力传感器;6、光伏铝边框位置传感器;7、角码气缸;8、角码位置传感器;9、光伏铝边框;10、角码;11、铆接点;12、白印。

具体实施方式

下面对照附图,通过对实施实例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明。

实施例1:

本实施例提出了一种控制方便可靠、可解决白印问题、提高铆接质量的光伏铝边框套角码的铆接设备及铆接方法。

如图2所示,本实施例的光伏铝边框套角码的铆接设备包括工作台1、通过机架2架设于工作台1两端的两组铆接结构,每组铆接机构均由分别对应于光伏铝边框顶面两侧铆接点的两个独立动作的铆接机构组成;所述铆接机构由冲头3、用于驱动冲头3往复移动的伺服电缸4、以及设置于伺服电缸4与冲头3之间,以用于检测冲头3冲压力的压力传感器5组成。

工作台1上设有用于检测光伏铝边框是否放置于工作台1上预定位置的光伏铝边框位置传感器6,用于将角码套入到光伏铝边框端部的角码气缸7,以及用于检测角码是否放置于工作台1上预定位置的角码位置传感器8;所述光伏铝边框位置传感器6、角码位置传感器8、角码气缸7分别与控制器相连,所述控制器与各个铆接机构的伺服电缸4、压力传感器5相连。控制器根据各个传感器的信号,来自动控制伺服电缸4的作业,可以大幅提高自动化程度,并保证铆接质量。采用伺服电缸4来取代传统的液压缸活塞作为动力源,具有冲头3行程精确且直接在显示屏修改参数即可调整铆接深度的优点,可适用于多种规格的光伏铝边框套角码的铆接作业,可有效提高铆接质量,及杜绝漏铆接的问题;而且伺服电缸4不存在液压缸漏油的问题,可以避免因漏油造成的产品外观问题以及车间卫生问题。

本实施例的光伏铝边框套角码的铆接方法如下:首先将光伏铝边框9放置在工作台1上,并将角码10放置在工作台1上的光伏铝边框9两端处,光伏铝边框位置传感器6检测到光伏铝边框9后,向控制器发出“光伏铝边框就位信号”,控制器控制角码气缸7动作,将角码10向光伏铝边框9移动,以使角码10套入到光伏铝边框9的两端;角码位置传感器8检测到角码10已经套入到光伏铝边框9的两端后,向控制器发出“角码就位信号”,控制器控制工作台1两端左侧的两个伺服电机4同时动作,通过传动机构带动对应的冲头3下移,对光伏铝边框9两端左侧的铆接点同时进行铆接作业,在此过程中,压力传感器5检测冲头3压力是否达到预定压力,在冲头3压力达到预定压力后,压力传感器5向控制器发出“左侧铆接完成信号”,控制器停止工作台1两端左侧的两个伺服电缸4动作,并开始控制工作台1两端右侧的两个伺服电缸4同时动作,通过传动机构带动对应的冲头3下移,对光伏铝边框9两端右侧的铆接点同时进行铆接作业,相应地,右侧的压力传感器5检测右侧的冲头3压力是否达到预定压力,在右侧的冲头3压力达到预定压力后,压力传感器5向控制器发出“右侧铆接完成信号”,控制器停止工作台1两端左侧的两个伺服电缸4动作,并向所有的伺服电缸4发出控制命令,使伺服电缸4反转,带动冲头3上移复位,完成铆接作业。

如图3所示,采用上述铆接设备、铆接方法所生产出来的光伏铝边框9,两侧靠近铆接点11位置处的两侧侧面不会产生白印。

当然,上述实施例中,也可以只在工作台1的每端的只设置一个铆接结构,只要控制好伺服电缸4的转速速比,使冲头3的下移速度控制在合理速度,也可以减少白印的产生。

上面结合附图对本发明进行了示例性描述,显然本发明具体设计并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 光伏铝边框套角码的铆接设备及铆接方法

- 光伏铝边框套角码的铆接设备