一种高精密吸管吹塑模具

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于模具制造领域,尤其涉及一种高精密吸管吹塑模具。

背景技术

目前,现有的吸管一般都是采用吹塑挤出成型,即由挤出机挤出管坯,通过机械手夹持管坯至吹塑模具处,上下模具合模夹持管坯并对管坯内吹气使得管坯紧贴模具模腔至冷却成型吸管,但是现有的吸管吹塑模具在使用刀片切断吸管的吸头和气口的连接处后,外表面所遗留有毛边、毛刺、飞边需要后续人工手动去除,十分麻烦,既影响产品的品质,还降低了工作效率,而且现在的吸管吹塑模具在吹塑时,模腔内的进气量控制不够精准,气泵停止工作后,还有一部分空气会进入到模腔中,造成吸管变形。

公开号为:CN102848557A的中国专利,其公开了一种巴氏吸管的吹塑模具,模具上设有进气口型腔和吸管型腔,型腔周围为切坯口和余料槽,吸管型腔的小吸头部连通进气口型腔,所述吸管型腔的小吸头部与进气口型腔的连接处插设有刀片,刀片由安装在模具上的驱动机构驱动进出吸管型腔的小吸头部与进气口型腔的连接处。

上述吹塑成型脱模时由模具直接将吸管与气口部的连接处切断,后续靠人工将吸管从巴氏吸管半成品上撕取下来,但是这样就需要人工进行额外的步骤,还容易留下飞边,既降低了工作效率还会影响产品品质。

发明内容

本发明的目的是针对上述存在的技术问题,提供一种高精密吸管吹塑模具。

本发明的目的是这样实现的:一种高精密吸管吹塑模具,包括模具本体,所述模具本体包括第一前模、第一后模、第二前模和第二后模,所述第一前模和第一后模相对设置,第二前模和第二后模相对设置,第一前模和第二后模能合成用于生产吸管的吸管型腔,第二前模和第二后模能合成用于切割吸管的切割型腔,所述第一前模和第一后模上设有用于进气的进气型腔,进气型腔上连接有进气管,所述模具本体还包括前固定板和后固定板,前固定板设置在第一前模和第二前模的一侧,后固定板设置在第一后模和第二后模的一侧,所述后固定板上设有第一气缸和第二气缸,所述第一气缸上设有第一切割装置,所述第二气缸上设有第二切割装置,使用时,进气管插入进气型腔内对吸管胚进行吹气,吸管胚膨胀并填充满吸管型腔,保压冷却之后,第一前模和第一后模开启并脱模,获得吸管半成品,此时第一前模和第一后模移动,第二前模和第二后模移动到第一前模和第一后模的位置并合拢,第一气缸和第二气缸工作,第一切割装置和第二切割装置切断吸管的吸头和外部的飞边,第二前模和第二后模开启,获得吸管成品。

通过采用上述技术方案,一种高精密吸管吹塑模具,包括模具本体,所述模具本体包括第一前模、第一后模、第二前模和第二后模,第一前模和第一后模相对设置,第二前模和第二后模相对设置,第一前模和第二后模能合成用于生产吸管的吸管型腔,第二前模和第二后模能合成用于切割吸管的切割型腔,第一前模和第一后模上设有用于进气的进气型腔,进气型腔上连接有进气管,模具本体还包括前固定板和后固定板,前固定板设置在第一前模和第二前模的一侧,前固定板和第一前模、第二前模固定连接,后固定板设置在第一后模和第二后模的一侧,后固定板与第一后模、第二后模固定连接,后固定板上设有第一气缸和第二气缸,第一气缸上设有第一切割装置,第二气缸上设有第二切割装置,使用时,进气管插入进气型腔内对吸管胚进行吹气,吸管胚膨胀并填充满吸管型腔,保压冷却之后,第一前模和第一后模开启并脱模,获得吸管半成品,此时第一前模和第一后模移动,第二前模和第二后模移动到第一前模和第一后模的位置并合拢,第一气缸和第二气缸工作,第一切割装置和第二切割装置切断吸管的吸头和外部的飞边,第二前模和第二后模开启,获得吸管成品。

本发明进一步设置为:所述第一切割装置为刀片,刀片呈板状,所述第二后模和后固定板上均设有供刀片穿过的刀片槽。

通过采用上述技术方案,工作时,第一切装置在第一气缸的作用下沿刀片槽做往复运动;未切割时,刀片藏于刀片槽内部,可以对刀片起到保护作用,;切割时,第一气缸运作,将刀片从刀片槽内推出,同时刀片将吸管与进气管出的连接切断。

本发明进一步设置为:所述第二切割装置包括切割体,所述切割体的形状与切割型腔的形状相同,切割体的外壁与切割型腔的内壁贴合,切割体通过第二气缸驱动,所述第二后模上设有与切割体适配的切割槽,所述切割型腔开设于第二前模上。

通过采用上述技术方案,切割体的形状与切割型腔的形状相同,在切割时,吸管半成品放置于切割型腔和切割体之间,第二前模和第二后模闭合,此时第二气缸运作,将切割体从切割槽内推出,并将切割体推入切割型腔内,这样就可以将吸管半成品上的飞边切除,有效提高了工作效率。

本发明进一步设置为:所述进气管上设有控制阀,所述控制阀包括阀体和阀芯,所述阀体内设有进气通道,进气通道的两端连接进气口管和进气型腔,所述进气通道上设有分流阀座,所述分流阀座将进气通道分为左通道和右通道,所述进气通道上还设有阀杆,所述阀杆上设有密封块,左通道和右通道上均设有与密封块适配的通气口,阀杆依次贯穿左通道和右通道上的通气口,所述阀体一端设有阀杆保护壳,所述阀杆保护壳的一端设有安装壳,所述安装壳内设有第三气缸,所述阀杆的顶部向上延伸并与第三气缸连接,所述安装壳的内壁上设有控制开关,控制开关与通过控制器与第三气缸电连接。

通过采用上述技术方案,控制阀设置于进气管上,控制阀用于控制进气管和进气型腔之间的连通和关闭,进气管内的空气通过气泵输入进气型腔,通过分流阀座将进气通道分为左通道和右通道,左通道和右通道在靠近进气型腔的一端汇集到一起,阀杆与进气通道相互垂直设置,设置在阀杆上的密封块数量为两个,两个密封块分别与左通道和右通道上的通气口配合,阀杆穿过左通道和右通道上的通气口,阀杆的一端设有保护壳,保护壳呈中空的圆柱状,保护壳的内壁上还设有填料,可以对阀杆起到保护作用,在保护壳的一端设有安装壳,安装壳内设有第三气缸,第三气缸用于驱动阀杆,安装壳的内壁上设有控制开关,控制开关与通过控制器与第三气缸电连接,通过控制器将控制命令发送至气缸,气缸下移,使密封块与通气口完美闭合,这样就可以将进气口与进气型腔之间阻断,防止气泵停止工作后还有一部分空气进入到吸管型腔中,提高产品质量。

本发明进一步设置为:所述阀体的底部设有止回口,所述阀杆的底部向下延伸并延伸至止回口内,所述止回口与阀杆之间设有压缩弹簧,所述止回口外设有波纹管套,所述波纹管套与止回口之间通过密封连接,所述波纹管套随着阀杆的移动而伸缩。

通过采用上述技术方案,止回口的设置可以防止阀杆回退,止回口与阀杆之间设有压缩弹簧,压缩弹簧可以减小阀杆对止回口的冲击,起到缓冲作用,通过在止回口外设有波纹套管,波纹套管与止回口之间为密度连接,波纹套管与阀杆之间也是密封连接,波纹管套随着阀杆的移动而伸缩,即可以起到密封效果,还可以对止回口内的部件起到保护作用。

本发明进一步设置为:所述通气口上设有限位环台,所述限位环台与阀杆之间形成密封槽,所述密封槽内设有密封环,所述密封块与阀杆固定连接,所述密封块包括一体成型的抵环和接触环,所述抵环与限位环台接触,所述接触环与密封环接触。

通过采用上述技术方案,限位环台起到支撑作用,设置在密封槽内的密封环在受到接触环的压力时会产生形变,形变的密封环会可以将阀杆与通气口之间的空隙牢牢堵住,提高两块密封效果。

本发明进一步设置为:所述密封环包括架体和包裹在架体外的软构件,所述架体包括一体成型的上架和下架,所述上架和下架均呈环形,所述上架和下架的一侧均设有加强环,加强环的截面呈弧形,所述软构件的截面呈X型,所述软构件包括第一上凸环、第二上凸环、第一下凸环和第二下凸环,所述上架的一端延伸至第一上凸环内部,所述下架的一端延伸至第一下凸环的内部,所述加强环的一端延伸至第二上凸环和第二下凸环的内部。

通过采用上述技术方案,密封环套套设在阀杆的外壁上,软构件的材质为橡胶,极其体起到支撑软构件的效果,阀杆带动密封块移动,密封块将通气口密封时,接触环对密封环挤压,密封环挤压后会填充满密封槽,可以进一步提高密封效果。

本发明进一步设置为:所述软构件与阀杆接触的一端上设有若干弧形凸起,所述上架和下架的截面呈N型,所述上架靠近第一上凸环的一端呈V型,所述下架靠近第一下凸环的一端呈V型。

通过采用上述技术方案,上架和下架的截面呈N型,上架靠近第一上凸环的一端呈V型,下架靠近第一下凸环的一端呈V型,提高V型结构和N型结构的设置可以使软构件具有一定弹性,可以提高支撑效果,弧形凸起在形变时可以提高密封环与阀杆之间的密封效果,还可以减少摩擦力,减少磨损。

本发明的有益效果是:

1、通过设有第一气缸和第二气缸,并在第一气缸上设有第一切割装置,在第二气缸上设有第二切割装置,在吸管吹塑成型后,第一前模和第一后模开启并脱模,获得吸管半成品,此时第一前模和第一后模移动,第二前模和第二后模移动到第一前模和第一后模的位置并合拢,第一气缸和第二气缸工作,第一切割装置和第二切割装置切断吸管的吸头和外部的飞边,第二前模和第二后模开启,获得吸管成品,这样就可以省去工作人员后续切出或者撕除吸管的飞边,大大提高了加工效率,保证了产品质量;

2、通过在进气管上设有控制阀,通过控制阀可以实现进气管和进气型腔之间的连通和关闭,进而快速实现吹塑过程中模腔内的进气量的精准控制,有效防止在气泵停止工作后还有一部分空气进入到吸管型腔中,提高产品质量;

3、通过在阀杆上设有密封块,并在阀体上设有通气口,同时通气口上设有限位环台,限位环台与阀杆之间形成密封槽,密封槽内设有密封环,密封块与阀杆固定连接,密封块包括一体成型的抵环和接触环,抵环与限位环台接触,所述接触环与密封环接触,可以有效提高密封块与通气口之间的密封效果,防止空气溢出。

附图说明

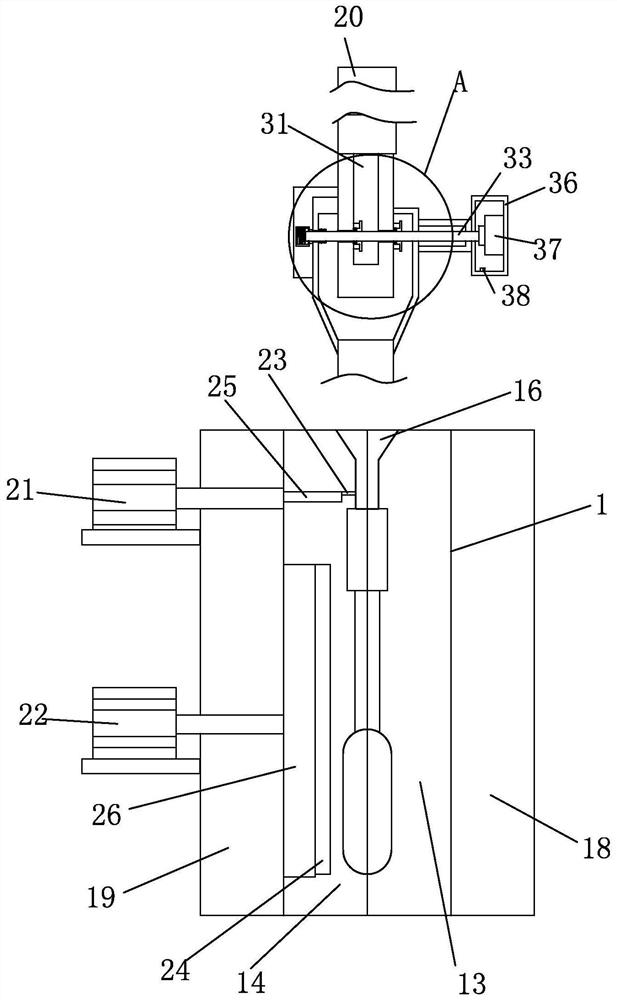

图1是本发明的结构示意图;

图2是本发明图1中A的放大图;

图3是本发明密封环的结构示意图;

图4是本发明的结构示意图;

图5是本发明第一前模和第一后模的结构示意图。

图中附图标记为:1、模具本体;11、第一前模;12、第一后模;13、第二前模;14、第二后模;15、吸管型腔;16、切割型腔;17、进气型腔;18、前固定板;19、后固定板;20、进气管;21、第一气缸;22、第二气缸;23、第一切割装置;24、第二切割装置;25、刀片槽;26、切割槽;3、阀体;31、进气通道;311、左通道;312、右通道;32、分流阀座;33、阀杆;34、通气口;35、阀杆保护壳;36、安装壳;37、第三气缸;38、控制开关;40、阀芯;41、止回口;42、压缩弹簧;43、波纹套管;44、密封槽;46、限位环台;5、密封块;51、抵环;52、接触环;6、密封环;61、架体;611、上架;612、下架;62、软构件;621、第一上凸环;622、第二上凸环;623、第一下凸环;624、第二下凸环;63、弧形凸起;64、加强环。

具体实施方式

为了使本领域的技术人员能更好地理解本发明中的技术方案,下面结合附图对本发明实施例中的技术方案进行清楚、完整地描述:

如图1、图4和图5所示:一种高精密吸管吹塑模具,包括模具本体1,模具本体1包括第一前模11、第一后模12、第二前模13和第二后模14,第一前模11和第一后模12相对设置,第二前模13和第二后模14相对设置,第一前模11和第二后模14能合成用于生产吸管的吸管型腔15,第二前模13和第二后模14能合成用于切割吸管的切割型腔16,所述第一前模11和第一后模12上设有用于进气的进气型腔17,进气型腔17上连接有进气管20,模具本体1还包括前固定板18和后固定板19,前固定板18设置在第一前模11和第二前模13的一侧,后固定板19设置在第一后模12和第二后模14的一侧,所述后固定板19上设有第一气缸21和第二气缸22,第一气缸21上设有第一切割装置23,第二气缸22上设有第二切割装置24,使用时,进气管20插入进气型腔17内对吸管胚进行吹气,吸管胚膨胀并填充满吸管型腔15,保压冷却之后,第一前模11和第一后模12开启并脱模,获得吸管半成品,此时第一前模11和第一后模12移动,第二前模13和第二后模14移动到第一前模11和第一后模12的位置并合拢,第一气缸21和第二气缸22工作,第一切割装置23和第二切割装置24切断吸管的吸头和外部的飞边,第二前模13和第二后模14开启,获得吸管成品。

优化的,一种高精密吸管吹塑模具,包括模具本体1,所述模具本体1包括第一前模11、第一后模12、第二前模13和第二后模14,第一前模11和第一后模12相对设置,第二前模13和第二后模14相对设置,第一前模11和第二后模14能合成用于生产吸管的吸管型腔15,第二前模13和第二后模14能合成用于切割吸管的切割型腔16,第一前模11和第一后模12上设有用于进气的进气型腔17,进气型腔17上连接有进气管20,模具本体1还包括前固定板18和后固定板19,前固定板18设置在第一前模11和第二前模13的一侧,前固定板18和第一前模11、第二前模13固定连接,后固定板19设置在第一后模12和第二后模14的一侧,后固定板19与第一后模12、第二后模14固定连接,后固定板19上设有第一气缸21和第二气缸22,第一气缸21上设有第一切割装置23,第二气缸22上设有第二切割装置24,使用时,进气管20插入进气型腔17内对吸管胚进行吹气,吸管胚膨胀并填充满吸管型腔15,保压冷却之后,第一前模11和第一后模12开启并脱模,获得吸管半成品,此时第一前模11和第一后模12移动,第二前模13和第二后模14移动到第一前模11和第一后模12的位置并合拢,第一气缸21和第二气缸22工作,第一切割装置23和第二切割装置24切断吸管的吸头和外部的飞边,第二前模13和第二后模14开启,获得吸管成品。

如图1和图5所示:第一切割装置23为刀片,刀片呈板状,第二后模14和后固定板19上均设有供刀片穿过的刀片槽25。

优化的,工作时,第一切装置在第一气缸21的作用下沿刀片槽25做往复运动;未切割时,刀片藏于刀片槽25内部,可以对刀片起到保护作用,;切割时,第一气缸21运作,将刀片从刀片槽25内推出,同时刀片将吸管与进气管20出的连接切断。

如图1和图5所示:第二切割装置24包括切割体,切割体的形状与切割型腔16的形状相同,切割体的外壁与切割型腔16的内壁贴合,切割体通过第二气缸22驱动,第二后模14上设有与切割体适配的切割槽26,切割型腔16开设于第二前模13上。

优化的,切割体的形状与切割型腔16的形状相同,在切割时,吸管半成品放置于切割型腔16和切割体之间,第二前模13和第二后模14闭合,此时第二气缸22运作,将切割体从切割槽26内推出,并将切割体推入切割型腔16内,这样就可以将吸管半成品上的飞边切除,有效提高了工作效率。

如图1至图4所示:进气管20上设有控制阀,控制阀包括阀体3和阀芯40,阀体3内设有进气通道31,进气通道31的两端连接进气口管和进气型腔17,进气通道31上设有分流阀座32,分流阀座32将进气通道31分为左通道311和右通道312,进气通道31上还设有阀杆33,阀杆33上设有密封块5,左通道311和右通道312上均设有与密封块5适配的通气口34,阀杆33依次贯穿左通道311和右通道312上的通气口34,阀体3一端设有阀杆33保护壳,阀杆33保护壳的一端设有安装壳36,安装壳36内设有第三气缸37,阀杆33的顶部向上延伸并与第三气缸37连接,安装壳36的内壁上设有控制开关38,控制开关38与通过控制器与第三气缸37电连接。

优化的,控制阀设置于进气管20上,控制阀用于控制进气管20和进气型腔17之间的连通和关闭,进气管20内的空气通过气泵输入进气型腔17,通过分流阀座32将进气通道31分为左通道311和右通道312,左通道311和右通道312在靠近进气型腔17的一端汇集到一起,阀杆33与进气通道31相互垂直设置,设置在阀杆33上的密封块5数量为两个,两个密封块5分别与左通道311和右通道312上的通气口34配合,阀杆33穿过左通道311和右通道312上的通气口34,阀杆33的一端设有保护壳,保护壳呈中空的圆柱状,保护壳的内壁上还设有填料,可以对阀杆33起到保护作用,在保护壳的一端设有安装壳36,安装壳36内设有第三气缸37,第三气缸37用于驱动阀杆33,安装壳36的内壁上设有控制开关38,控制开关38与通过控制器与第三气缸37电连接,通过控制器将控制命令发送至气缸,气缸下移,使密封块5与通气口34完美闭合,这样就可以将进气口与进气型腔17之间阻断,防止气泵停止工作后还有一部分空气进入到吸管型腔15中,提高产品质量。

如图1至图4所示:阀体3的底部设有止回口41,阀杆33的底部向下延伸并延伸至止回口41内,止回口41与阀杆33之间设有压缩弹簧42,止回口41外设有波纹管套,波纹管套与止回口41之间通过密封连接,波纹管套随着阀杆33的移动而伸缩。

优化的,止回口41的设置可以防止阀杆33回退,止回口41与阀杆33之间设有压缩弹簧42,压缩弹簧42可以减小阀杆33对止回口41的冲击,起到缓冲作用,通过在止回口41外设有波纹套管43,波纹套管43与止回口41之间为密度连接,波纹套管43与阀杆33之间也是密封连接,波纹管套随着阀杆33的移动而伸缩,即可以起到密封效果,还可以对止回口41内的部件起到保护作用。

如图1至图4所示:通气口34上设有限位环台46,限位环台46与阀杆33之间形成密封槽44,密封槽44内设有密封环6,密封块5与阀杆33固定连接,密封块5包括一体成型的抵环51和接触环52,抵环51与限位环台46接触,接触环52与密封环6接触。

优化的,限位环台46起到支撑作用,密封环6与接触环52粘接连接,设置在密封槽44内的密封环6在受到接触环52的压力时会产生形变,形变的密封环6会可以将阀杆33与通气口34之间的空隙牢牢堵住,提高两块密封效果。

如图3所示:密封环6包括架体61和包裹在架体61外的软构件62,架体61包括一体成型的上架611和下架612,上架611和下架612均呈环形,上架611和下架612的一侧均设有加强环64,加强环64的截面呈弧形,软构件62的截面呈X型,软构件62包括第一上凸环621、第二上凸环622、第一下凸环623和第二下凸环624,上架611的一端延伸至第一上凸环621内部,下架612的一端延伸至第一下凸环623的内部,加强环64的一端延伸至第二上凸环622和第二下凸环624的内部。

优化的,密封环6套套设在阀杆33的外壁上,软构件62的材质为橡胶,极其体起到支撑软构件62的效果,阀杆33带动密封块5移动,密封块5将通气口34密封时,接触环52对密封环6挤压,密封环6挤压后会填充满密封槽44,可以进一步提高密封效果。

如图1至图4所示:软构件62与阀杆33接触的一端上设有若干弧形凸起63,上架611和下架612的截面呈N型,上架611靠近第一上凸环621的一端呈V型,所述下架612靠近第一下凸环623的一端呈V型。

优化的,上架611和下架612的截面呈N型,上架611靠近第一上凸环621的一端呈V型,下架612靠近第一下凸环623的一端呈V型,提高V型结构和N型结构的设置可以使软构件62具有一定弹性,可以提高支撑效果,弧形凸起63在形变时可以提高密封环6与阀杆33之间的密封效果,还可以减少摩擦力,减少磨损。

上述实施例仅为本发明的较佳实施例,而不是全部实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,基于上述实施例而获得的其他实施例,都应当属于本发明保护的范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种高精密吸管吹塑模具

- 一种吸管吹塑模具的脱模机构及其控制方法