半导体工艺腔漏的侦测方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及一种半导体集成电路制造方法,特别是涉及一种半导体工艺腔漏的侦测方法。

背景技术

半导体集成电路制造中,很多工艺步骤都需要在真空环境下进行,真空环境是通过半导体工艺腔(chamber)来提供,通过真空泵对半导体工艺腔进行抽真空来使得半导体工艺所需要的真空度。半导体工艺腔具有需要很多密封口,密封口通常设置有密封部件如密封圈(O-ring),由于各种机械或化学原因,随着工艺时间的增加,密封口处容易发生泄漏,这样半导体工艺腔外部的空气就会泄漏到半导体工艺腔中,从而影响半导体工艺腔的真空度,这样半导体工艺过程中对半导体工艺有贡献的实际压强会变低且泄漏到半导体工艺腔的空气还会参与半导体工艺的反应过程,从而会影响半导体工艺。

现有技术中,通常是采用半导体工艺腔的压强变化来进行漏率测试不同,漏率测试需要手动进行或者在产品的半导体工艺菜单(recipe)之外专门设置漏率测试菜单(recipe)来进行测试,这些测试都不能在半导体工艺过程中进行实时侦测;故漏率测试会还会占用机台使用时间。现有方法中需要定期如采用一天一次的频率对半导体工艺腔的漏率(Leak Rate,LR)进行检测。而在两个检测期间,半导体工艺腔的漏率实际已经超出规格值,但是在检测期间超出规格值的情形无法检测。由于半导体工艺腔不可能完全密封即漏率不可能为零,故仅需对半导体工艺腔的漏率和规格值(spec)的比较来对半导体工艺腔是否泄漏(leak)进行判断。半导体工艺腔的漏率的规格值和半导体工艺相关,在规格值范围内,半导体工艺能正常进行。

需要采用真空环境的半导体工艺包括多种,如:刻蚀工艺、化学气相沉积(CVD)工艺和物理气相沉积(PVD)等。

以刻蚀工艺为例,刻蚀工艺对半导体工艺腔真空度的要求非常高,一旦chamberLR超出spec将对工艺参数产生非常严重的影响,导致产品异常甚至报废。

腔体Leak会导致基底压强(Base pressure)变高,菜单(recipe)实际压强变低。

大气中N2和O2参与反应,导致腔体实际刻蚀率(ER)发生变化。

目前对chamber LR的监测,主要为定期检测,无法做到实时检测,在两个检测周期区间内LR超出spec,无法及时发现。

发明内容

本发明所要解决的技术问题是提供一种半导体工艺腔漏的侦测方法,能对半导体工艺腔漏进行实时侦测,当半导体工艺腔发生泄漏时能及时侦测到从而能防止对产品产生不利影响并从而能提高产品良率。

为解决上述技术问题,本发明提供的半导体工艺腔漏的侦测方法包括如下步骤:

步骤一、半导体工艺腔在工艺过程中产生等离子体,所述半导体工艺腔在有漏的状态下,所述半导体工艺腔外部的空气会进入到所述半导体工艺腔中,且所述等离子体所发出的光中包括了所述空气中的元素所发出的光信号。

步骤二、在所述工艺过程中实时监测所述空气所包括的元素光信号强度。

步骤三、通过所述空气中的元素光信号强度的大小来侦测所述半导体工艺腔是否发生泄漏。

进一步的改进是,所述空气中包括氮气,步骤二中,实时监测的N元素的光信号强度;步骤三中通过所述N元素的光信号强度来侦测所述半导体工艺腔是否发生泄漏。

进一步的改进是,所述空气中包括氧气,步骤二中,实时监测的O元素的光信号强度;步骤三中通过所述O元素的光信号强度来侦测所述半导体工艺腔是否发生泄漏。

进一步的改进是,步骤二中,所述等离子体中N元素的光信号的波长为337nm。

进一步的改进是,步骤三中,所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系通过实验得到。

进一步的改进是,所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系通过如下步骤得到:

步骤31、在所述半导体工艺腔不泄漏的状态下,通过氮气管路将氮气流入到所述半导体工艺腔中,氮气流入到所述半导体工艺腔之前的氮气具有第一压强和第一温度,氮气流量为第一流量;所述半导体工艺腔具有第二体积和第二温度;

步骤32、氮气流入到所述半导体工艺腔之后会引起所述半导体工艺腔的压强增加,计算所述半导体工艺腔的单位时间压强增加值,将所述单位时间压强增加值除以0.78换算得到所述第一流量的氮气对应的空气泄漏所形成的所述半导体工艺腔的第一漏率值;

步骤33、在氮气流入到所述半导体工艺腔之后测量的N元素的光信号强度并得到第一光强值;

步骤34、改变所述氮气流量并重复步骤31至34得到多个所述第一漏率值和对应的多个所述第一光强值,从而得到所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系。

进一步的改进是,步骤32中所述半导体工艺腔的单位时间压强增加值的第一种计算方法为:

测量两个时间点的所述半导体工艺腔的压强值。

将两个时间点的所述半导体工艺腔的压强值差除以两个时间点的间隔得到所述半导体工艺腔的单位时间压强增加值。

进一步的改进是,步骤32中所述半导体工艺腔的单位时间压强增加值的第二种计算方法为:

将所述第一压强、所述第一温度、所述第一流量、所述第二体积和所述第二温度代入公式

其中,Pm表示所述第一压强、Tm表示所述第一温度、Lm表示所述第一流量、Vc表示所述第二体积和Tc表示所述第二温度。

进一步的改进是,采用所述第二种计算方法计算所述半导体工艺腔的单位时间压强增加值时,省略所述半导体工艺腔的单位时间压强增加值的计算,直接通过公式

进一步的改进是,在所述氮气管路上设置有质量流量控制器,通过所述质量流量控制器控制所述第一流量;所述氮气管路上设置有压力控制器,通过所述压力控制器控制所述第一压强。

进一步的改进是,步骤三中,当所述空气中的元素光信号强度的大于规格值时表示所述半导体工艺腔发生泄漏。

进一步的改进是,当所述空气中的元素光信号强度的大于规格值时半导体工艺机台发生报警。

进一步的改进是,所述规格值根据所述半导体工艺腔的当前工艺步骤的工艺过程中的所述空气中的元素光信号强度的平均值来设定,第一规格值为超出所述平均值的2%,第二规格值为超出所述平均值的5%。

进一步的改进是,当所述空气中的元素光信号强度的大于第二规格值时所述半导体工艺机台需停机并对所述半导体工艺腔进行泄漏检查。

进一步的改进是,所述N元素的光信号强度和所述半导体工艺腔的漏率之间具有线性关系。

进一步的改进是,所述半导体工艺腔对应的半导体机台包括刻蚀机台、化学气相沉积机台和物理气相沉积机台。

现有技术中采用半导体工艺腔的压强变化来进行漏率测试不同,本发明是通过对半导体工艺腔在工艺过程中等离子体中空气中的元素所发出的光信号强度进行测试来侦测半导体工艺腔是否发生泄漏,故能对半导体工艺腔漏进行实时侦测,当半导体工艺腔发生泄漏时能及时侦测到从而能防止对产品产生不利影响并从而能提高产品良率;而且不会占用机台的使用时间,能提高机台的正常运行时间(uptime)。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

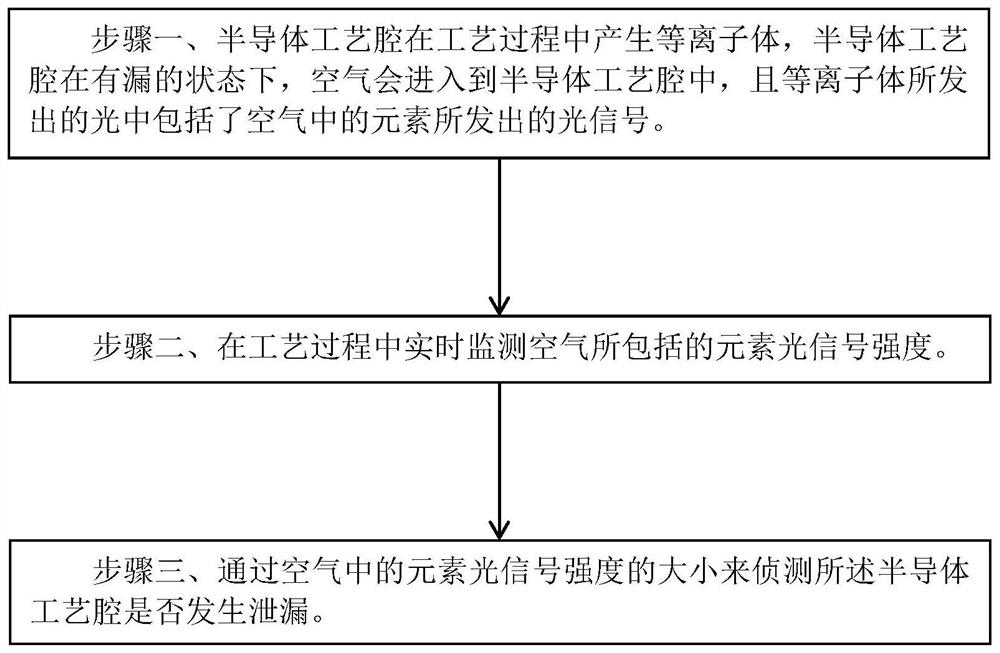

图1是本发明实施例半导体工艺腔漏的侦测方法;

图2是本发明实施例半导体工艺腔漏的侦测方法不同氮气流量下的337nm波长光信号强度随时间的分布曲线;

图3是本发明实施例半导体工艺腔漏的侦测方法不同半导体工艺腔的漏率下的337nm波长光信号强度随时间的分布曲线。

具体实施方式

如图1所示,是本发明实施例半导体工艺腔漏的侦测方法;本发明实施例半导体工艺腔漏的侦测方法包括如下步骤:

步骤一、半导体工艺腔在工艺过程中产生等离子体,所述半导体工艺腔在有漏的状态下,所述半导体工艺腔外部的空气会进入到所述半导体工艺腔中,且所述等离子体所发出的光中包括了所述空气中的元素所发出的光信号。

所述空气中具有体积比约为78%的氮气以及21%的氧气。

本发明实施例中,所述半导体工艺腔对应的半导体机台为刻蚀机台。在其他实施例中也能为:所述半导体工艺腔对应的半导体机台为化学气相沉积机台或者为物理气相沉积机台。

步骤二、在所述工艺过程中实时监测所述空气所包括的元素光信号强度。

步骤三、通过所述空气中的元素光信号强度的大小来侦测所述半导体工艺腔是否发生泄漏。

本发明实施例方法中,步骤二中,实时监测的N元素的光信号强度;所述等离子体中N元素的光信号的波长为337nm。步骤三中通过所述N元素的光信号强度来侦测所述半导体工艺腔是否发生泄漏。在其他实施例方法中也能为:步骤二中,实时监测的O元素的光信号强度;步骤三中通过所述O元素的光信号强度来侦测所述半导体工艺腔是否发生泄漏。

步骤三中,当所述空气中的元素光信号强度的大于规格值时表示所述半导体工艺腔发生泄漏。

当所述空气中的元素光信号强度的大于规格值时半导体工艺机台发生报警。报警信号能通知工程师进行处理。

较佳为,所述规格值根据所述半导体工艺腔的当前工艺步骤的工艺过程中的所述空气中的元素光信号强度的平均值来设定,第一规格值为超出所述平均值的2%,第二规格值为超出所述平均值的5%。

当所述空气中的元素光信号强度的大于第二规格值时所述半导体工艺机台需停机并对所述半导体工艺腔进行泄漏检查。

当所述空气中的元素光信号强度的大于第一规格值时则表示所述半导体工艺腔的漏率增加但是还不会立即影响产品质量,这时需要工程师特别关注以便能及时处理。

步骤三中,所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系通过实验得到。较佳选择为,所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系通过如下步骤得到:

步骤31、在所述半导体工艺腔不泄漏的状态下,通过氮气管路将氮气流入到所述半导体工艺腔中,氮气流入到所述半导体工艺腔之前的氮气具有第一压强和第一温度,氮气流量为第一流量;所述半导体工艺腔具有第二体积和第二温度;

在所述氮气管路上设置有质量流量控制器,通过所述质量流量控制器控制所述第一流量;所述氮气管路上设置有压力控制器,通过所述压力控制器控制所述第一压强。

步骤32、氮气流入到所述半导体工艺腔之后会引起所述半导体工艺腔的压强增加,计算所述半导体工艺腔的单位时间压强增加值,将所述单位时间压强增加值除以0.78换算得到所述第一流量的氮气对应的空气泄漏所形成的所述半导体工艺腔的第一漏率值。也即所述第一漏率值是通过从氮气管路流入氮气来模拟所述半导体工艺腔中的空气泄漏。

所述半导体工艺腔的单位时间压强增加值的第一种计算方法为:

测量两个时间点的所述半导体工艺腔的压强值。

将两个时间点的所述半导体工艺腔的压强值差除以两个时间点的间隔得到所述半导体工艺腔的单位时间压强增加值。

所述半导体工艺腔的单位时间压强增加值的第二种计算方法为:

将所述第一压强、所述第一温度、所述第一流量、所述第二体积和所述第二温度代入公式

其中,Pm表示所述第一压强、Tm表示所述第一温度、Lm表示所述第一流量、Vc表示所述第二体积和Tc表示所述第二温度。

公式

理想气体状态方程为:PV=nRT;

P表示气体压强,V表示气体体积,n表气体的物质的量,R表示热力学常数,T表示热力学温度。

套用理想气体状态方程可知:氮气在氮气管路中的理想气体状态方程为:PmVm=nRTm,Vm=Lm*t;

氮气进入到所述半导体工艺腔体之后,氮气的分压对应的理想气体状态方程为:PcVc=nRTc;

其中,Pc为氮气进入到所述半导体工艺腔体之后的分压,这个分压就是所述半导体工艺腔的压强增加值。

由于nR不变,故能得到

进而得到

所述半导体工艺腔的单位时间压强增加值即为:

采用所述第二种计算方法计算所述半导体工艺腔的单位时间压强增加值时,省略所述半导体工艺腔的单位时间压强增加值的计算,直接通过公式

当Tc=Tm时,所述第一漏率值简化为:

步骤33、在氮气流入到所述半导体工艺腔之后测量的N元素的光信号强度并得到第一光强值。

步骤34、改变所述氮气流量并重复步骤31至34得到多个所述第一漏率值和对应的多个所述第一光强值,从而得到所述N元素的光信号强度和所述半导体工艺腔的漏率之间的关系。

所述N元素的光信号强度和所述半导体工艺腔的漏率之间具有线性关系。

步骤32中,对应一个实际应用中的所述半导体工艺腔,Pm和Vc通常是固定的,通过改变Lm即能改变所述第一漏率值,以一个当Lm为1sccm时所述第一漏率值为17.64mT/min的所述半导体工艺腔为例:

Lm为1sccm时,所述第一光强值的增加值约为180;换算为所述半导体工艺腔的漏率为1mT/min时所述第一光强值的增加值约为10.2。

如图2所示,是本发明实施例半导体工艺腔漏的侦测方法不同氮气流量下的337nm波长光信号强度即N元素的光信号强度随时间的分布曲线101;其中:

曲线段101a对应于氮气流量为0sccm时,337nm波长光信号强度为488;

曲线段101b对应于氮气流量为1sccm时,337nm波长光信号强度为643;

曲线段101c对应于氮气流量为2sccm时,337nm波长光信号强度为811;

曲线段101d对应于氮气流量为3sccm时,337nm波长光信号强度为1001。

可以看出,如果将氮气流量和337nm波长光信号强度做曲线的话,则会形成一根据具有斜率的直线,斜率约为180/1sccm。这里337nm波长光信号强度都直接采用测量设备输出的数值表示。

如图3所示,是本发明实施例半导体工艺腔漏的侦测方法不同半导体工艺腔的漏率下的337nm波长光信号强度随时间的分布曲线;其中:

曲线段201对应于半导体工艺腔的漏率1mT/min时,337nm波长光信号强度为502;

曲线段202对应于半导体工艺腔的漏率2mT/min时,337nm波长光信号强度为512.2;

曲线段203对应于半导体工艺腔的漏率5mT/min时,337nm波长光信号强度为542.9。

可以看出,所述半导体工艺腔的漏率每增加1mT/min时所述第一光强值也即337nm波长光信号强度的增加值约为10.2。

由上可知,本发明实施例中,所述N元素的光信号强度和所述半导体工艺腔的漏率之间具有一一对应的线性关系,本发明实施例直接测量所述N元素的光信号强度侦测所述半导体工艺腔是否发生泄漏。

现有技术中采用半导体工艺腔的压强变化来进行漏率测试不同,本发明实施例是通过对半导体工艺腔在工艺过程中等离子体中空气中的元素所发出的光信号强度进行测试来侦测半导体工艺腔是否发生泄漏,故能对半导体工艺腔漏进行实时侦测,当半导体工艺腔发生泄漏时能及时侦测到从而能防止对产品产生不利影响并从而能提高产品良率;而且不会占用机台的使用时间,能提高机台的正常运行时间。

以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

- 半导体工艺腔漏的侦测方法

- 一种工艺腔室漏率检测方法、半导体工艺设备