一种低形变垂直焊接结构及工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及焊接技术领域,尤其涉及一种低形变垂直焊接结构及工艺。

背景技术

焊接过程中被焊工件受到不均匀温度场的作用,不可避免的会产生形状、尺寸的变化,包括随温度变化而变化时产生的瞬时变形,以及被焊工件完全冷却到初始温度时产生的焊接残余变形。

目前,在对应用于缸体或阀体类的垂直结构进行焊接的过程中,为了获得更加稳定且密封性更优的焊接结构,双侧焊缝为较为常用的焊接形式。在焊接前,通过火焰加热的方式对待焊接的两垂直体待焊位置进行预热,使得二者均达到80~100℃左右的温度后,再进行焊接。在上述加热的过程中,不可避免的会因温度瞬时升高而产生瞬时性变,且因为两道焊缝设置位置相对集中,因此使得焊接残余形变也难以降低。

鉴于上述问题,本设计人基于从事此类产品工程应用多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期设计一种低形变垂直焊接结构及工艺。

发明内容

本发明提供了一种低形变垂直焊接结构,可有效解决背景技术中的问题,同时本发明中还请求保护一种低形变垂直焊接工艺,具有同样的技术效果。

为了达到上述目的,本发明所采用的技术方案是:

一种低形变垂直焊接结构,包括:

筒体结构,内侧壁和外侧壁分别通过第一倾斜面和第二倾斜面聚拢而在端部形成环状凸起结构;

板体结构,与所述筒体结构的端部垂直连接,以形成法兰类或盖体类结构,平行的第一平面和第二平面分别通过第三倾斜面和第四倾斜面聚拢,所述第三倾斜面和第四倾斜面端部通过第三平面连接,所述第三平面与所述第一平面和第二平面平行,其中,所述第三倾斜面和所述第三平面连接后形成相对于所述第四倾斜面凸出的受热结构;

所述第二平面一侧边缘与所述筒体结构的外侧壁或内侧壁边缘连接且形成直角结构,所述直角结构为第一焊接区域;

当所述第二平面与外侧壁连接时,所述第四倾斜面与所述第二倾斜面贴合,且相对于所述第二倾斜面向外延伸,而与所述第一倾斜面共同形成槽体结构,所述槽体结构为第二焊接区域;

当所述第二平面与内侧壁连接时,所述第四倾斜面与所述第一倾斜面贴合,且相对于所述第一倾斜面向外延伸,而与所述第二倾斜面共同形成槽体结构,所述槽体结构为第二焊接区域;

所述受热结构设置于所述第二焊接区域一侧,用于受热且向所述第一焊接区域和第二焊接区域传递热量,且在焊接完成后去除。

进一步地,所述筒体结构端部构成所述第二焊接区域的倾斜面两侧的面之间夹角大于45°。

进一步地,所述第三倾斜面上设置有环形的凹陷区域。

进一步地,所述凹陷区域为曲面结构。

进一步地,所述第三倾斜面和第三平面之间的夹角小于45°。

进一步地,所述筒体结构和板体结构定位完成后,所述第四倾斜面边缘与所述筒体结构的侧壁共面。

进一步地,所述筒体结构和板体结构定位完成后,所述第四倾斜面边缘相对于所述筒体结构的侧壁向外延伸。

一种低形变垂直焊接工艺,用于上述低形变垂直焊接结构的焊接,包括以下步骤:

对所述筒体结构和板体结构进行定位,形成所述第一焊接区域和第二焊接区域;

对所述受热结构的第三倾斜面进行明火加热;

对加热后通过热量传递而达到设定温度范围的第一焊接区域和第二焊接区域进行焊接操作;

焊接完成后进行热处理;

对热处理完成后的所述受热结构进行材料去除。

进一步地,在焊接过程中,首先进行第二焊接区域的焊接,随后进行第一焊接区域的焊接。

进一步地,所述第一焊接区域焊缝的截面尺寸大于所述第二焊接区域焊缝的截面尺寸。

通过本发明的技术方案,可实现以下技术效果:

本发明中充分考虑焊接过程中所发生的瞬时变形和焊接残余变形,改变原本的焊缝分布形式和预热过程中的加热区域,从而有效的降低了最终产品的形变量和内部应力,从而获得更加稳定的产品结构。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为板体结构作为法兰类结构时,与之焊接连接的筒体结构的剖视图;

图2为板体结构作为法兰类结构时的剖视图;

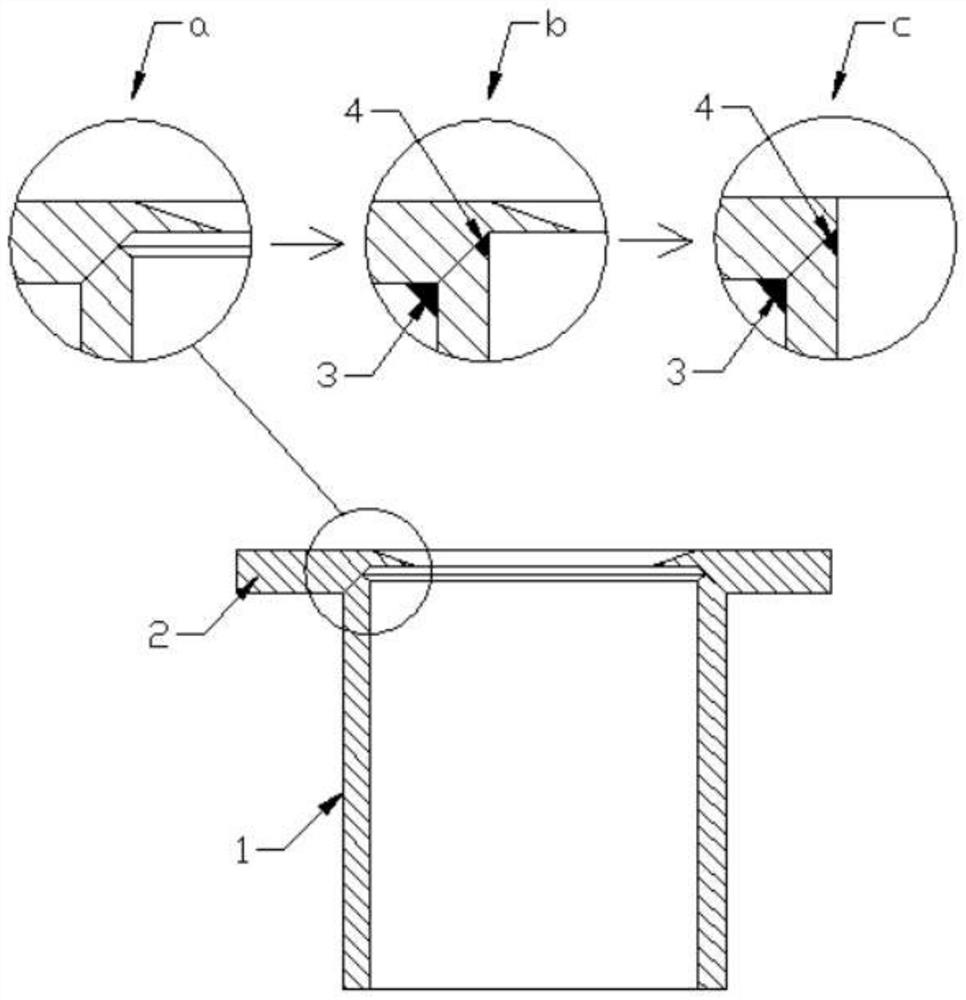

图3为图1和图2中的筒体结构和板体结构定位后的示意图(包括焊接区域及受热结构材料去除后的局部展示);

图4为加热区域、金属热传导区域和空气热传导区域的分布示意图;

图5为背景技术中的焊接方式与本发明中的焊接方式的对比图;

图6为板体结构作为盖体类结构时,与之焊接连接的筒体结构的剖视图;

图7为板体结构作为盖体类结构时的剖视图;

图8为图6和图7中的筒体结构和板体结构定位后的示意图(包括焊接区域及受热结构材料去除后的局部展示);

图9为α角的位置示意图;

图10为凹陷区域的设置示意图;

图11为低形变垂直焊接工艺的流程图;

附图标记:

1、筒体结构;11、内侧壁;12、外侧壁;13、第一倾斜面;14、第二倾斜面;2、板体结构;21、第一平面;22、第二平面;23、第三倾斜面;24、第四倾斜面;25、第三平面;26、凹陷区域;3、第一焊接区域;4、第二焊接区域;5、金属热传导区域;6、空气热传导区域。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要说明的是,属于“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

一种低形变垂直焊接结构,包括:筒体结构1,内侧壁11和外侧壁12分别通过第一倾斜面13和第二倾斜面14聚拢而在端部形成环状凸起结构;板体结构2,与筒体结构1的端部垂直连接,以形成法兰类或盖体类结构,平行的第一平面21和第二平面22分别通过第三倾斜面23和第四倾斜面24聚拢,第三倾斜面23和第四倾斜面24端部通过第三平面25连接,第三平面25与第一平面21和第二平面22平行,其中,第三倾斜面23和第三平面25连接后形成相对于第四倾斜面24凸出的受热结构;第二平面22一侧边缘与筒体结构1的外侧壁12或内侧壁11边缘连接且形成直角结构,直角结构为第一焊接区域3。

当第二平面22与外侧壁12连接时,第四倾斜面24与第二倾斜面14贴合,且相对于第二倾斜面14向外延伸,而与第一倾斜面13共同形成槽体结构,槽体结构为第二焊接区域4;当第二平面22与内侧壁11连接时,第四倾斜面24与第一倾斜面13贴合,且相对于第一倾斜面13向外延伸,而与第二倾斜面14共同形成槽体结构,槽体结构为第二焊接区域4。

受热结构设置于第二焊接区域4一侧,用于受热且向第一焊接区域3和第二焊接区域4传递热量,且在焊接完成后去除。

本发明中充分考虑焊接过程中所发生的瞬时变形和焊接残余变形,改变原本的焊缝分布形式和预热过程中的加热区域,从而有效的降低了最终产品的形变量和内部应力,从而获得更加稳定的产品结构。

具体的,如图1~3所示,展示了板体结构2为法兰类结构时的具体实施方式,图1中的第一倾斜面13和第二倾斜面14构成了筒体结构1的端部形式,此种结构形式可通过车加工获得,其中,第二倾斜面14在后续加工中与第四倾斜面24贴合,而第一倾斜面13后期会与焊料接触,因此第二倾斜面14的加工精度大于第一倾斜面13的加工精度为优,一方面可保证面贴合位置处的密封性,另外还可降低加工的成本。

图2中的第三倾斜面23、第四倾斜面24和第三平面25可通过同样的加工方式获得,其中,第三倾斜面23和第三平面25连接构成的受热结构后续并不作为产品的结构使用,因此满足较低的加工精度即可,但是针对第四倾斜面24,其部分与第二倾斜面14,部分与焊料接触,因此优选保持与第二倾斜面14相同的加工精度。第四倾斜面24相对于第二倾斜面14的延伸长度决定了最终第二焊接区域4的焊接范围,可根据实际的产品需要进行选择。

焊接后两个焊接区域的分布形式如图3中步骤b、c和图4所展示的,分别分布在第四倾斜面24和第二倾斜面14贴合位置的两侧,如图5所示,此种分布距离相对于原本位于筒体结构1或板体结构2壁厚方向的两侧有效的增加了焊缝距离,从一定程度上缓解了焊接过程中受热的集中性,同时通过增加筒体结构1和板体结构2之间的配合面积,可增加热传导,对瞬时变形进行缓解。

本发明中,更为重要的一点在于改变了原本通过火焰直接对筒体结构1和板体结构2待焊接区域进行加热的方式,而通过受热结构与火焰接触,通过热传导的方式对两个焊接区域进行预热,可有效的提高受热的均匀性,参见图4,图中椭圆形区域为金属热传导区域5,三角形区域为空气热传导区域6,通过上述两区域可快速的使得待焊接位置到达设定的预热温度,在上述过程中,受热结构的设置一方面阻挡了明火,另一方面承受了因火焰加热而产生的瞬时变形,在焊接过程中,即便在二次焊接的过程中存在二次加热,形变量也会在此处相对集中,从而有效降低对最终产品的结构影响。在焊接完成后,对受热结构进行材料去除,可获得平整的产品表面和更加稳定的材料形式。

如图6~8所示,展示了板体结构2为盖体类结构时的具体实施方式,具体结构特点和实施方式与上述实施例相同,所能够起到的技术效果也相同,此处不再赘述。

作为上述实施例的优选,筒体结构1端部构成第二焊接区域4的倾斜面两侧的面之间夹角大于45°。当板体结构2为法兰类结构时,如图4所示,本优选方案中所指的构成第二焊接区域4的面为第一倾斜面13,其两侧的面分别为筒体结构1的内侧壁11和第二倾斜面14;当板体结构2为盖体类结构时,如图9所示,本优选方案中所指的构成第二焊接区域4的面为第二倾斜面14,其两侧的面分别为筒体结构1的外侧壁12和第一倾斜面13;上述两侧的面之间的夹角α小于45°,此设置的原因在于此区域更加靠近加热区域,较大的厚度可缓解瞬时变形所带来的影响。但在实施的过程中,由于此处一侧的热量通过空气热传导获得,因此更加均匀且稳定。

为了进一步提高产品的结构稳定性,第三倾斜面23上设置有环形的凹陷区域26。参见图10,上述设置的目的在于改变与火焰接触的方式,在一定程度上使得加热区域更加集中,改变热辐射方式,降低瞬时形变的热影响区域。

其中,凹陷区域26为曲面结构。从而避免热量从相对集中的方向进行热反射,曲面结构对热量的反射更加平均,从而可进一步提高热量的集中性和均匀性,实现受热结构形变量的减低,从而降低对周围材料的影响程度。

作为上述实施例的优选,第三倾斜面23和第三平面25之间的夹角小于45°。通过图3中b步骤和图8中b步骤中的受热结构相比,可明确本优选方案中的角度限制形式可相对提高受热部分的面积,此种面积的增加一方面可避免明火对待焊接位置的影响,另一方面可令瞬时形变更加远离最终所需保留的产品结构,鉴于金属导热较快,上述改进并不对热量的固体和空气传导造成过大的影响。

作为上述实施例的优选,针对第四倾斜面24的设置存在两种优选方式:

筒体结构1和板体结构2定位完成后,第四倾斜面24边缘与筒体结构1的侧壁共面;或者,筒体结构1和板体结构2定位完成后,第四倾斜面24边缘相对于筒体结构1的侧壁向外延伸。

上述两种设置方式均可使得焊接操作较为容易的进行,保证足够的焊接空间,有效提升焊接的稳定性,逐渐增大的焊接区域逐渐靠近受热结构,对其所造成的变形影响均会通过材料去除的方式解决。

一种低形变垂直焊接工艺,用于上述低形变垂直焊接结构的焊接,如图11所示,包括以下步骤:

S1:对筒体结构1和板体结构2进行定位,形成第一焊接区域3和第二焊接区域4;

S2:对受热结构的第三倾斜面23进行明火加热;

S3:对加热后通过热量传递而达到设定温度范围的第一焊接区域3和第二焊接区域4进行焊接操作;

S4:焊接完成后进行热处理;

S5:对热处理完成后的受热结构进行材料去除。

本发明在明火加热的过程中,需尽量保证火焰大小,尽可能的减小明火接触范围,保证通过热量传递的方式对第一焊接区域3和第二焊接区域4进行加热;定位过程中,需采用特定的工装,针对工装的设计并不作为本发明保护的内容,但是为了保证加热的效果,可设计可旋转的工装结构,从而可通过定点的明火加热在工装带动工件旋转的过程中实现均匀的加热效果,避免火焰作用面积大小变化而带来的焊接质量差异,上述转动较易实现,对生产成本并不会产生影响,主要用于保证火焰相对于焊接区域间距离的稳定性。

焊接完成后,受热结构同最终所需保留的产品结构共同进行热处理,在此过程后,组织和尺寸获得稳定,随后通过对受热结构材料的去除可有效的保证产品的稳定性。

其中,针对法兰类结构和盖体类结构的不同应用场合,对于受热结构材料去除的多少可根据实际需要进行选择,或获得平整的缸体内表面,或获得略微突出的外表面,均可根据实际需要进行选择,通过机加工的方式均可获得所选的尺寸。

在焊接过程中,首先进行第二焊接区域4的焊接,随后进行第一焊接区域3的焊接,因为在加热的过程中,第一焊接区域3相对于受热结构的距离较远,因此此处的升温会更慢,当第二焊接区域4达到设定温度时,可能第一焊接区域3的温度还略低,因此本发明中首先执行第二焊接区域4的加热,在此过程中焊接的热量会二次向第一焊接区域3传递,从而保证最终第一焊接区域3温度的稳定性。

因为在第二焊接区域4处筒体结构1和板体结构2均通过较为薄弱的尖状部分参与焊接,因此为了避免此处的形变过大,第一焊接区域3焊缝的截面尺寸大于第二焊接区域4焊缝的截面尺寸,从而尽可能的减小第二焊接区域4所受到的热影响范围。

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种低形变垂直焊接结构及工艺

- 一种低形变铝合金焊接航空零部件的加工工艺