工业机器人应用于轻型轴承套圈高温热锻造取放料装置

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及智能工业机器人技术领域,尤其涉及一种工业机器人应用于轻型轴承套圈高温热锻造取放料装置。

背景技术

目前,在轴承套圈的锻造线上,普遍采用人工操作方式将锻造线上的高温轴承套圈从一个工位抓取摆放到另一个工位,但由于车间工作环境温度很高,尤其是夏季更是热,工人只得赤膊干活散热,直接带来安全隐患,且一般每干2个小时就要离开岗位休息半个小时喝水休息散热。当市场出现国产机器人不久,人们就曾提出希望采用机器人来代替人工对锻造线上的高温轴承套圈进行转移作业。

经过这几年的研究,对于160吨以上的如600吨锻床等工件比较重的生产节奏较慢(周期相对较长如10秒)的锻压生产线,可以用6轴50公斤、6轴150公斤级别的工业机器人进行自动化改造应用。但对于约占总数三分之二的如100吨、160吨锻床生产线,由于工件较轻生产节奏较慢(周期相对较短如5秒),6轴工业机器人由于生产动作复杂,其综合生产效率跟人工相比要低约三分之一,故已装好的一些生产线也都陆续被拆掉。

因此,在目前的锻压生产线中,存在轴承套圈锻压车间环境温度高对机器人的耐高温性能要求、被抓取的工件温度高(800℃)对抓手的隔热降温要求、轴承量大附加值低对项目成本价格的敏感度要求、生产效率及电费(热能提供)降本对生产效率的要求。相应地,这些要求对应的问题为机器人无法耐高温、抓手无法耐高温、生产效率低、人工成本高、运行成本高。

因此,针对机器人及抓手无法耐高温、生产效率低、人工成本及运行成本高等问题,尚未提出有效的解决方案。

发明内容

本发明的目的是针对现有技术中的不足,提供一种工业机器人应用于轻型轴承套圈高温热锻造取放料装置,以至少解决相关技术中机器人及抓手无法耐高温、生产效率低、人工成本及运行成本高的问题。

为实现上述目的,本发明采取的技术方案是:

一种工业机器人应用于轻型轴承套圈高温热锻造取放料装置,包括:

工业机器人,所述工业机器人设置于加热工位和锻压工位之间,所述工业机器人用于将位于加热工位的工件转移至锻压工位,所述工业机器人包括基座、高度调节组件、第一运动组件、第二运动组件、第三运动组件、支架组件、夹具组件和控制组件,其中,工件为轻型轴承套圈;

所述高度调节组件安装于所述基座,用于调节所述第一运动组件的高度;

所述第一运动组件安装于所述高度运动组件,用于调节所述第二运动组件的高度;

所述第二运动组件安装于所述第一运动组件,用于转动所述第三运动组件;

所述第三运动组件安装于所述第二运动组件,用于带动所述支架组件进行水平往复运动;

所述支架组件可拆卸地安装于所述第三运动组件,用于固定所述夹具组件;

所述夹具组件安装于所述第三运动组件,用于夹取位于加热工位的工件,并将工件转移至锻压工位,所述夹具组件包括:

第四驱动元件,所述第四驱动元件安装于所述支架组件;

两夹爪,两所述夹爪对称设置并与所述第四驱动元件连接,每一所述夹爪包括至少两对称设置的夹持凸起,在所述夹具组件夹持工件的情况下,每一所述夹爪的至少两所述夹持凸起抵住所述工件;

第三限位元件,所述第三限位元件套设两所述夹爪设置,所述第三限位元件与一所述夹爪固定连接,所述第三限位元件与另一所述夹爪活动连接;

其中,所述夹爪和所述第三限位元件均由耐高温材料制成,其承受温度至少在800℃以上;

所述控制组件安装于所述基座,并分别与所述高度调节组件、所述第一运动组件、所述第二运动组件、所述第三运动组件、所述夹具组件电性连接。

在其中的一些实施例中,所述高度调节组件包括:

第一轨道元件,所述第一轨道元件竖直地可拆卸地安装于所述基座;

其中,所述第一运动组件安装于所述第一轨道元件。

在其中的一些实施例中,所述第一运动组件包括:

第一支架元件,所述第一支架元件滑动地安装于所述高度调节组件,所述第二运动组件安装于所述第一支架元件;

第一传动元件,所述第一传动元件安装于所述第一支架元件的内部,并与所述第一支架元件滑动连接;

第一驱动元件,所述第一驱动元件与所述第一传动元件连接;

其中,在所述第一驱动元件驱动所述第一传动元件的情况下,所述第一支架元件进行竖直方向的往复运动。

在其中的一些实施例中,所述第二运动组件包括:

第二支架元件,所述第二支架元件安装于所述第一运动组件,所述第三运动组件安装于所述第二支架元件;

第二驱动元件,所述第二驱动元件与所述第二支架元件连接,用于驱动所述第二支架元件转动。

在其中的一些实施例中,所述第三运动组件包括:

第四支架元件,所述第四支架元件安装于所述第二运动组件;

第三驱动元件,所述第三驱动元件安装于所述第四支架元件的第一端;

第一齿轮元件,所述第一齿轮元件安装于所述第四支架元件的第一端,并与所述第三驱动元件连接;

第二齿轮元件,所述第二齿轮元件安装于所述第四支架元件的第二端,并与所述第一齿轮元件相对设置;

滑动元件,所述滑动元件安装于所述第四支架元件;

第二传动元件,所述第二传动元件的第一端与所述滑动元件的第一端连接,所述第二传动元件的第二端与所述滑动元件的第二端连接,所述第二传动元件分别与所述第一齿轮元件、所述第二齿轮元件啮合;

第五支架元件,所述第五支架元件安装于所述滑动元件,所述支架组件安装于所述第五支架元件;

其中,在所述第三驱动元件的作用下,所述第一齿轮元件进行主动转动,并通过所述第二传动元件带动所述第二齿轮元件进行从动转动,以使所述滑动元件在所述第四支架元件的第一端和所述第四支架元件的第二端之间进行水平往复运动。

在其中的一些实施例中,所述第四支架元件、所述滑动元件和所述第五支架元件由轻质材料制成。

在其中的一些实施例中,所述第四支架元件、所述滑动元件和所述第五支架元件由中空的铝质材料制成。

在其中的一些实施例中,所述第三运动组件还包括:

至少一第一限位元件,至少一所述第一限位元件安装于所述第四支架元件的至少一侧,至少一所述第一限位元件与所述控制组件电性连接;

至少一第二限位元件,至少一所述第二限位元件安装于所述滑动元件的至少一侧,并与所述第一限位元件对应;

其中,在所述第一限位元件检测到所述第二限位元件的情况下,所述控制组件控制所述第三驱动元件停止动作。

在其中的一些实施例中,所述第三运动组件还包括:

第一挡板元件,所述第一挡板元件安装于所述第四支架元件的第二端,所述第二齿轮元件安装于所述第一挡板元件的内部;

两第二挡板元件,两所述第二挡板元件对称地设置于所述第一挡板元件的两侧

若干第一调节元件,所述第一挡板元件通过若干所述第一调节元件分别与两所述第二挡板元件进行位置调节的可拆卸连接;

若干第二调节元件,所述第一挡板元件通过若干所述第二调节元件分别与两所述第二挡板元件进行位置调节的可拆卸连接;

其中,若干所述第一调节元件的轴向相同,若干所述第二调节元件的轴向相同,所述第一调节元件的轴向与所述第二调节元件的轴向垂直。

在其中的一些实施例中,所述支架组件呈Z形,所述支架组件包括:

第一L形板,所述第一L形板与所述第三运动组件连接;

第二L形板,所述第二L形板分别与所述第一L形板、所述第三运动组件连接;

第三L形板,所述第三L形板与所述第一L形板连接;

其中,所述第四驱动元件安装于所述第三L形板。

在其中的一些实施例中,所述第二L形板与所述第一L形板呈F形设置。

在其中的一些实施例中,所述第三L形板与所述第一L形板呈Z形设置。

在其中的一些实施例中,所述支架组件由耐高温合金材料制成。

在其中的一些实施例中,所述支架组件由钢合金材料制成。

在其中的一些实施例中,所述第一L形板设置有若干竖直高度不同的安装孔,所述第三L形板与至少一所述安装孔进行装配连接,以调整所述第三L形板的竖直高度。

在其中的一些实施例中,每一所述夹爪包括:

第一凹槽,所述第一凹槽设置于所述夹爪的内侧;

第二凹槽,所述第二凹槽设置于所述夹爪的内侧,并位于所述第一凹槽的中部,所述第二凹槽的半径小于所述第一凹槽的半径,所述第二凹槽与所述第一凹槽的连接处形成所述夹持凸起。

在其中的一些实施例中,所述第二凹槽的半径与所述第一凹槽的半径之比为1:5~1:20。

在其中的一些实施例中,所述控制组件包括:

柜元件,所述柜元件安装于所述基座,所述柜元件包括进风口和出风口,所述进风口设置于所述柜元件的一侧,所述出风口设置于所述柜元件的另一侧,所述进风口的竖直高度小于等于所述出风口的竖直高度;

电气控制元件,所述电气控制元件安装于所述柜元件的内部,并分别与所述高度调节组件、所述第一运动组件、所述第二运动组件、所述第三运动组件、所述夹具组件电性连接;

散热元件,所述散热元件安装于所述柜元件的内部,靠近所述出风口设置,并与所述电气控制元件电性连接;

控制面板元件,所述控制面板元件安装于所述柜元件的外侧,并与所述电气控制元件电性连接;

提醒元件,所述提醒元件安装于所述柜元件的外侧,并与所述电气控制元件电性连接;

控制按钮元件,所述控制按钮元件安装于所述柜元件的外侧,靠近所述控制面板元件设置,并与所述电气控制元件电性连接。

本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

本发明的一种工业机器人应用于轻型轴承套圈高温热锻造取放料装置,与现有技术相比,其具有如下技术效果:

(1)速度快:与现有6轴工业机器人相比,采用该3轴联动的工业机器人比6轴联动速度更快,效率提升超过50%,联动速度比人工还快10%;

(2)自由度多:与传统的3轴桁架直线运动机械臂相比,旋转运动轴的旋转获得更多的空间运动自由度,满足了生产动作需求;

(3)成本低:其生产制造成本只有现有6轴20公斤工业机器人的一半左右成本,且与人工相比半年能回本;

(4)占地少:该锻压专用工业机器人的机器人本体、PLC控制柜及工控显示屏采用三位一体化的设计,不但节省成本,而且占地少、现场安装搬运方便;

(5)耐高温:可在40℃-80℃的环境温度下工作,具有较强的耐热性;

(6)性能好:采用高质量零部件配置,具有精度高、稳定性好、可靠性高、使用寿命长等优良特性;

(7)生产效率高:每个工件的生产周期小于4s;

(8)工件不易掉落:利用特殊设计的夹爪,与工件有多个接触点,提高夹取稳定性。

附图说明

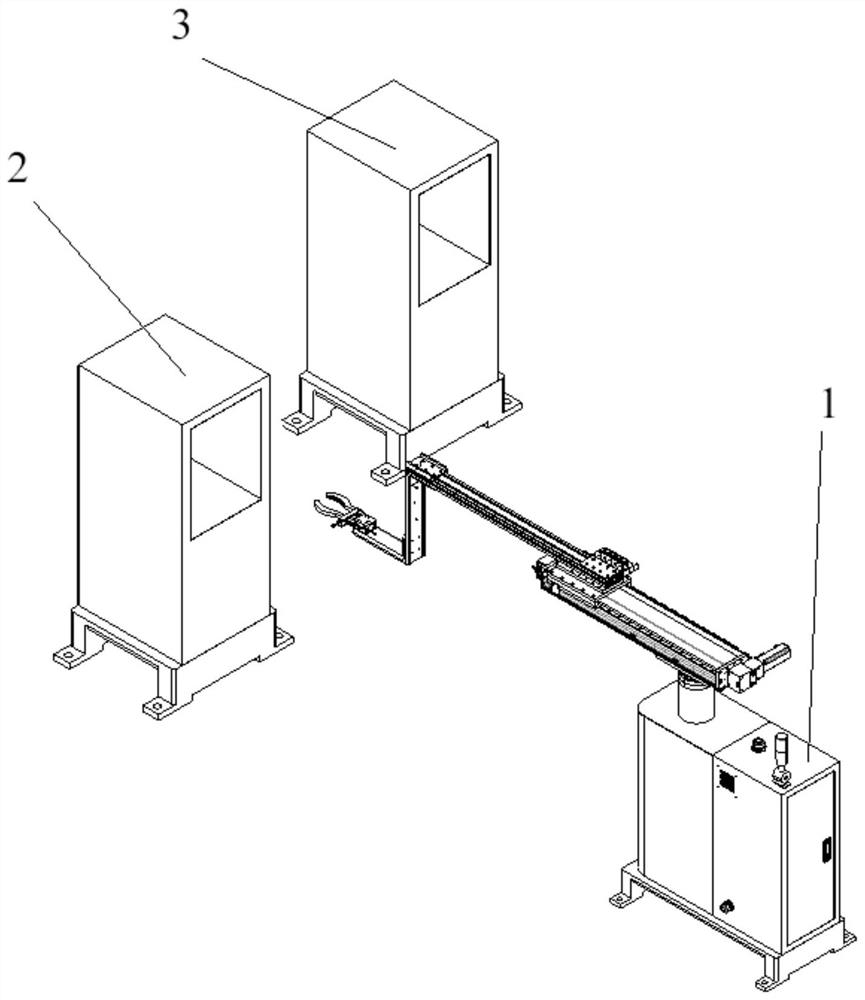

图1是根据本申请实施例的一个示意性实施例的示意图;

图2是根据本申请实施例的工业机器人的示意图(一);

图3是根据本申请实施例的工业机器人的电气元件连接框图;

图4是根据本申请实施例的工业机器人的示意图(二);

图5是根据本申请实施例的工业机器人的示意图(三);

图6是根据本申请实施例的工业机器人的高度调节组件和第一运动组件的示意图;

图7是根据本申请实施例的工业机器人的第二运动组件的爆炸图;

图8是根据本申请实施例的工业机器人的第三运动组件的示意图(一);

图9是根据本申请实施例的工业机器人的第三运动组件的示意图(二);

图10是根据本申请实施例的工业机器人的第三运动组件的示意图(三):

图11是根据本申请实施例的工业机器人的第三运动组件的示意图(四);

图12a~图12b是根据本申请实施例的工业机器人的夹具组件的示意图(一);

图13a~图13c是根据本申请实施例的工业机器人的夹具组件的示意图(二);

图14是根据本申请实施例的工业机器人的夹具组件的示意图;

图15是根据本申请实施例的工业机器人的夹爪的示意图。

其中的附图标记为:1、工业机器人;

110、基座;

120、高度调节组件;1201、第一轨道元件;

130、第一运动组件;1301、第一支架元件;1302、第一传动元件;1303、第一驱动元件;

140、第二运动组件;1401、第二支架元件;1402、第二驱动元件;1403、第三支架元件

150、第三运动组件;1501、第四支架元件;1502、第三驱动元件;1503、第一齿轮元件;1504、第二齿轮元件;1505、滑动元件;1506、第二传动元件;1507、第五支架元件;1508、第一限位元件;1509、第二限位元件;1510、第一挡板元件;1511、第二挡板元件;1512、第一调节元件;1513、第二调节元件;

160、支架组件;1601、第一L形板;1602、第二L形板;1603、第三L形板;

170、夹具组件;1701、第四驱动元件;1702、夹爪;1703、第三限位元件;1704、第一凹槽;1705、第二凹槽;

180、控制组件;1801、柜元件;1802、电气控制元件;1803、散热元件;1804、控制面板元件;1805、提醒元件;1806、控制按钮元件;1807、进风口;1808、出风口;

190、防护组件;

2、加热工位;

3、锻压工位。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

本发明的一个示意性实施例,如图1所示,一种工业机器人应用于轻型轴承套圈高温热锻造取放料装置,适用于1公斤以下的轻型轴承套圈,包括工业机器人1、加热工位2和锻压工位3,工业机器人1设置于加热工位2和锻压工位3之间,工业机器人1用于将位于加热工位2的工件转移至锻压工位3,其中,工件为轻型轴承套圈。

如图2~4所示,工业机器人1包括基座110、高度调节组件120、第一运动组件130、第二运动组件140、第三运动组件150、支架组件160、夹具组件170以及控制组件180,其中,高度调节组件120安装于基座110,用于调节第一运动组件130的高度;第一运动组件130安装于高度调节组件120,用于调节第二运动组件140的竖直高度;第二运动组件140安装于第一运动组件130,用于调节第三运动组件150在水平面的角度;第三运动组件150安装于第二运动组件140,用于带动支架组件160在水平面进行直线往复运动;支架组件160安装于第三运动组件150,用于增加第三运动组件150的第一端与加热工位2、锻压工位3之间的距离,减少热量对第三运动组件150的辐射;夹具组件170安装于支架组件160,用于夹取位于加热工位2的工件并将该工件转移至锻压工位3;控制组件180安装于基座110,并分别与第一运动组件130、第二运动组件140、第三运动组件150、夹具组件170电性连接。

基座110为矩形底座,其四角向外延伸,并具有与地面进行固定连接的螺孔,以使工业机器人1牢固地与地面进行固定,避免在工作时出现位移。

如图4、图6所示,高度调节组件120安装于基座110的上部,并位于基座110的一侧。高度调节组件120包括第一轨道元件1201,第一轨道元件1201竖直地安装于基座110的上部,其安装位置可以调节,以适应不同安装高度需求。

具体地,第一轨道元件1201包括至少两个对称且竖直设置的轨道,其中,至少一轨道竖直安装于基座110的第一端的上部,至少一轨道竖直安装于基座110的第一端和第二端之间的上部,使得第一运动组件130可以牢固地与第一轨道元件1201连接。

其中,轨道呈条状,其通过若干螺栓与基座110进行可拆卸地固定连接。

其中,轨道的数量为2n,n为大于等于1的自然数,且位于基座110的第一端的轨道的数量为n,位于基座110的第一端和第二端之间的轨道的数量为n。

优选地,第一轨道元件1201包括四个轨道,两个轨道竖直安装于基座110的第一端的上部,两个轨道竖直安装于基座110的第一端和第二端之间的上部,四个轨道分别位于一矩形的四角处。利用上述设置的优点在于,第一运动组件130在进行上下往复运动时,运动轨迹稳定。

如图4、图6所示,第一运动组件130包括第一支架元件1301、第一传动元件1302和第一驱动元件1303,其中,第一支架元件1301与第一轨道元件1201进行滑动连接,第一传动元件1302与第一支架元件1301进行滑动连接,第一驱动元件1303与第一传动元件1302连接。

其中,第一支架元件1301包括框架、至少两滑块,框架的上部用于与第二运动组件140进行固定连接,至少两滑块对称地设置于框架的两侧的下部,并分别与第一轨道元件1201的轨道滑动连接,框架通过滑块沿轨道进行竖直方向的直线往复运动。

其中,滑块的数量与轨道的数量之比为1或2,即滑块的数量为2n或4n,n为大于等于1的自然数。即,一个轨道与一个滑块连接,或一个轨道与两个滑块连接。

优选地,第一支架元件1301包括八个滑块,即两个滑块对应一个轨道。利用这种设置的优点是提高第一运动组件130的运动稳定性。

其中,第一传动元件1302为丝杆,其与第一支架元件1301的框架进行丝杆传动连接。具体地,框架设置有用于丝杆传动的螺纹孔,第一传动元件1302与穿过螺纹孔,并与螺纹孔螺纹传动连接。

其中,第一传动元件1302竖直地设置于基座110的第一端和第二端之间,并位于两个轨道的中间。

第一驱动元件1303设置于第一传动元件1302的上部,其输出端与第一传动元件1302连接,用于驱动第一传动元件1302进行旋转,从而将第一传动元件1302的旋转运动转变为第一支架元件1301的直线运动。

其中,第一驱动元件1303为升降电机。

如图7所示,第二运动组件140包括第二支架元件1401、第二驱动元件1402和第三支架元件1403,其中,第二支架元件1401固定地安装于第一支架元件1301的上部,第二驱动元件1402安装于第二支架元件1401,第三支架元件1403安装于第二驱动元件1402的上部。

第二支架元件1401呈套筒状,其可拆卸地安装于第一支架元件1301的框架的上部。

第二驱动元件1402安装于第二支架元件1401的内部,用于带动第三支架元件1403进行旋转运动。

其中,第二驱动元件1402为伺服电机与减速电机结合。具体地,伺服电机竖直设置,减速电机与伺服电机的输出轴连接,减速电机的输出轴与第三支架元件1403连接。

第三支架元件1403与第二驱动元件1402的输出端连接,用于在第二驱动元件1402的作用下,在水平面进行360°旋转。

如图8~11所示,第三运动组件150包括第四支架元件1501、第三驱动元件1502、第一齿轮元件1503、第二齿轮元件1504、滑动元件1505、第二传动元件1506、第五支架元件1507,其中,第四支架元件1501安装于第三支架元件1403的上部,第三驱动元件1502安装于第四支架元件1501的第一端,第一齿轮元件1503安装于第四支架元件1501的第一端并与第三驱动元件1502连接,第二齿轮元件1504安装于第四支架元件1501的第二端,滑动元件1505滑动地安装于第四支架元件1501的上部,第二传动元件1506与滑动元件1505连接并分别与第一齿轮元件1503、第二齿轮元件1504啮合,第五支架元件1507安装于滑动元件1505的上部。

第四支架元件1501包括底板和盖板,底板用于与第三支架元件1403固定连接,盖板可拆卸地安装于底板的上部。

其中,第四支架元件1501由中空铝型材制成,以在保证第四支架元件1501的强度的基础上,大幅度降低第四支架元件1501的重量,减少第三运动组件150的转动阻力,提高第三运动组件150的转动速度。

第三驱动元件1502安装于底板的第一端,其与底板形成L形结构,且L形结构水平设置,即第三驱动元件1502的轴向平行于水平面。

其中,第三驱动元件1502为电机。

第一齿轮元件1503安装于底板的第一端,并位于底板的第一端的中央,其与第三驱动元件1502的输出轴连接,用于在第三驱动元件1502的作用下进行转动。

其中,第一齿轮元件1503通过安装支架可拆卸地固定于底板的第一端。

第二齿轮元件1504安装于底板的第二端,并位于底板的第二端的中央,其与第一齿轮元件1503相对称设置。

其中,第一齿轮元件1503为主动齿轮,第二齿轮元件1504为从动齿轮。

滑动元件1505滑动地安装于第四支架元件1501的底板。具体地,滑动元件1505为滑动板。

其中,滑动元件1505由中空铝型材制成,兼顾强度和重量的平衡,减少第三驱动元件1502的载荷,降低第三驱动元件1502工作功率。

第二传动元件1506的第一端可拆卸地与滑动元件1505的第一端连接,第二传动元件1506的第二端可拆卸地与滑动元件1505的第二端连接,并分别与第一齿轮元件1503、第二齿轮元件1504啮合。具体地,第二传动元件1506的第一端通过安装板与滑动元件1505的第一端的上部进行螺栓连接;第二传动元件1506的第二端依次穿过第一齿轮元件1503、滑动元件1505的下部、第二齿轮元件1504,通过安装板与滑动元件1505的第二端的上部进行螺栓连接,即第二传动元件1506呈U形(或凹形,或C形)设置。在第三驱动元件1502的作用下,第一齿轮元件1503带动第二传动元件1506进行转动,从而带动滑动元件1505进行直线往复运动。

其中,第二传动元件1506为传动齿带。

其中,第二传动元件1506与滑动元件1505的安装位置可以调节,从而可以调节第二传动元件1506的松紧程度,以满足不同运行要求。若第二传动元件1506呈绷直状态,则滑动元件1505的运动阻力变大,运行同样距离路径所耗费的时间长,但到达指定位置的精度高(可以类比于汽车的点刹),运行比较平稳;若第二传动元件1506呈松垮状态,则滑动元件1505的运动阻力变小,运行同样距离路径所耗费的时间短,但到达指定位置的精度低,容易出现急停并导致动作幅度大(可类比于汽车的急刹)。一般地,第二传动元件1506处于绷直状态与松垮状态之间,在保证运行平稳的基础上减少运行时间。

第五支架元件1507可拆卸地安装于滑动元件1505的上部。第五支架元件1507包括连接板和延长支架,连接板与滑动元件1505形成口形结构,第四支架元件1501的盖板穿过连接板与滑动元件1505的开口后与底板进行可拆卸连接,延长支架的第一端可拆卸地安装于连接板的上部。其中,盖板可以起到轨道的作用,以限定滑动元件1505与第五支架元件1507的运动路径,保证滑动元件1505和第五支架元件1507的运行稳定性。

其中,第五支架元件1507由中空铝型材制成,兼顾强度和重量的平衡,减少第三驱动元件1502的载荷,降低第三驱动元件1502工作功率。

利用上述设置,即滑动元件1505与第五支架元件1507形成的机构与第四支架元件1501进行相互嵌套连接,兼顾运行效率和运行稳定性。

进一步地,为了防止滑动元件1505过度运动,避免出现夹具组件170过度伸入加热工位2的内部的情况,第三运动组件150还包括至少一第一限位元件1508和至少一第二限位元件1509,第一限位元件1508设置于第四支架元件1501的至少一侧并与控制组件180电性连接,第二限位元件1509设置于滑动元件1505的至少一侧并与第一限位元件1508相对应。

其中,第一限位元件1508可以安装于第四支架元件1501的底板的第一侧,也可以安装于底板的第二侧,也可以同时安装于底板的第一侧和第二侧。此外,在底板的同一侧,可以仅安装一个第一限位元件1508,也可以安装多个第一限位元件1508。其中,在底板的同一侧安装多个第一限位元件1508的情况下,相邻第一限位元件1508之间设置一定间隔。例如一第一限位元件1508为初始位置,一第一限位元件1508为中间位置(如到达加热工位2的位置),一第一限位元件1508为终止位置(如到达锻压工位3的位置)。

一般地,第一限位元件1508为两个,一第一限位元件1508为初始位置,另一第一限位元件1508为终止位置(或滑动元件1505可以运行的最远位置)。

其中,第一限位元件1508为传感器,其检测到第二限位元件1509的情况下,即可向控制组件180发送信号,以使控制组件180控制第三驱动元件1502停止工作。

其中,第二限位元件1509可以安装于滑动元件1505的第一侧,也可以安装于滑动元件1505的第二侧,也可以同时安装于滑动元件1505的第一侧和第二侧。此外,在滑动元件1505的同一侧,可以仅安装一个第二限位元件1509,也可以安装多个第二限位元件1509。其中,在滑动元件1505的同一侧安装多个第二限位元件1509的情况下,相邻第二限位元件1509之间的间隔较小。

对于在滑动元件1505的两侧同时安装多个第二限位元件1509或在滑动元件1505的同一侧安装多个第二限位元件1509而言,其为冗余配置,避免出现因失效导致的滑动元件1505未停止运动的问题。

具体地,在滑动元件1505的两侧同时安装多个第二限位元件1509的情况下,若一侧的第一限位元件1508失效,则另一侧的第一限位元件1508可以向控制组件180发送信号。在滑动元件1505的同一侧安装多个第二限位元件1509的情况下,若第一限位元件1508未检测到第一个第二限位元件1509,其可以在检测到第二个第二限位元件1509的情况下向控制组件180发送信号。

其中,第二限位元件1509为限位挡板。

进一步地,为了便于调节第二传动元件1506的松紧程度,第三运动组件150还包括第一挡板元件1510、两第二挡板元件1511、若干第一调节元件1512、若干第二调节元件1513,其中,第一挡板元件1510安装于第四支架元件1501的第二端,两第二挡板元件1511安装于第一挡板元件1510的两侧,若干第一调节元件1512用于将第二挡板元件1511与第一挡板元件1510进行可拆卸连接,若干第二调节元件1513用于将第一挡板元件1510与第二挡板元件1511进行可拆卸连接。

第一挡板元件1510呈凹形,其与第四支架元件1501的底板不进行连接,第一挡板元件1510的凹形腔用于放置第二齿轮元件1504。

两第二挡板元件1511分别安装于第一挡板元件1510的两侧,并分别与第四支架元件1501的底板通过螺栓进行固定连接,两第二挡板元件1511用于限制第二齿轮元件1504的位置。

第二挡板元件1511包括与底板连接的横板、与第一挡板元件1510连接的竖板。其中,竖板呈凹形,并包括至少一连接槽,连接槽设置于竖板的凹口的至少一侧。

第二挡板元件1511通过第一调节元件1512与第一挡板元件1510进行可拆卸连接,第一调节元件1512设置于连接槽,并可以调整其在连接槽的位置,从而调节第一挡板元件1510的位置。

第二调节元件1513与第一挡板元件1510连接后,设置于第二挡板元件1511的竖板的凹口,并抵住凹口。

即第一调节元件1512的轴向与第二调节元件1513的轴向垂直,利用这种交叉设置,在可以调整第一挡板元件1510的位置的情况进行,提高第一挡板元件1510与第二挡板元件1511的连接稳定性。

一般地,第二挡板元件1511包括两个连接槽,两个连接槽对称地设置于凹口的两侧,每个连接槽设置一第一调节元件1512。

利用上述设置,通过调整第一挡板元件1510的位置,以调整第二齿轮元件1504的位置,进而调节第二传动元件1506的松紧程度。

其中,第一挡板元件1510和第二挡板元件1511均由中空铝型材制成。

如图12a~图12b、图13a~图13c所示,支架组件160包括第一L形板1601、第二L形板1602、第三L形板1603,第一L形板1601的第一端与第五支架元件1507的延长支架的第二端的上部进行可拆卸连接,第二L形板1602分别与延长支架的第二端的下部以及第一L形板1601的第一端进行可拆卸连接,第三L形板1603的第一端与第一L形板1601的第二端进行可拆卸连接。

第一L形板1601的第一板设置于延长支架的第二端的上部,第二L形板1602的第一板设置于延长支架的第二端的下部,螺栓依次与第二L形板1602、延长支架和第一L形板1601进行可拆卸连接;第一L形板1601的第二板抵住延长支架的第二端,第二L形板1602的第二板抵住第一L形板1601的第二板,螺栓依次与第二L形板1602、第一L形板1601进行可拆卸连接;即第一L形板1601与第二L形板1602形成F形结构,F形结构夹住第五支架元件1507的延长支架的第二端。

第三L形板1603的第一板与第一L形板1601的第二板进行可拆卸连接,且第一L形板1601的第二板设置有竖直高度不同的通孔,用于安装第三L形板1603,以调节第三L形板1603的高度。

此外,第一L形板1601的第二板的通孔还兼具散热通风的作用,以减少在接近加热工位2时,高温对第一L形板1601产生的影响。

其中,第一L形板1601、第二L形板1602和第三L形板1603均由耐高温合金材料制成,包括但不限于钢合金。

如图14所示,夹具组件170包括第四驱动元件1701、两夹爪1702以及第三限位元件1703,第四驱动元件1701可拆卸地安装于第三L形板1603的第二板的第二端,两夹爪1702对称设置并与第四驱动元件1701连接,第三限位元件1703套设两夹爪1702的根部设置,且第三限位元件1703与一夹爪1702固定连接、与另一夹爪1702活动连接。

其中,第四驱动元件1701为气动交叉手指。具体地,第四驱动元件1701为AirTACHFY32气动手指。

如图15所示,夹爪1702包括第一凹槽1704和第二凹槽1705,第一凹槽1704设置于夹爪1702的内侧,第二凹槽1705设置于夹爪1702的内侧并位于第一凹槽1704的中部,第二凹槽1705的内径小于第一凹槽1704的内径,从而在第一凹槽1704与第二凹槽1705的连接处形成连夹持凸起,即每个夹爪1702包括至少两个夹持凸起。在两个夹爪1702夹持工件的情况下,至少四个夹持凸起与工件的外缘抵接,以增加夹爪1702与工件的接触面积,提高夹持稳定性。

在工件的外径大于第二凹槽1705的内径的情况下,至少四个夹持凸起抵接工件的外缘;在工件的外径小于等于第二凹槽1705的内径的情况下,至少四个夹持凸起抵接工件的外缘,第二凹槽1705还可以与工件的外缘进行抵接,即形成至少六个抵接点,或,形成四个抵接点以及两个抵接面。在传统的夹具中,只能形成两个抵接点或两个抵接面,其夹持稳定性差,工件容易掉落。与传统的夹具相比,通过增加抵接点,提高夹持稳定性,避免出现工件掉落的问题。

第三限位元件1703包括限位框、两螺栓,限位框套设于两夹爪1702的柄部,一螺栓穿过限位框并与一夹爪1702固定连接,另一螺栓穿过限位框后与另一夹爪1702不连接。对于不与夹爪1702连接的螺栓而言,可以通过调节其旋入限位框的深度来调节两夹爪1702的开合角度。具体地,在两夹爪1702未张开时,不与夹爪1702连接的螺栓不接触夹爪;在两夹爪1702张开至最大角度时,该螺栓抵住夹爪1702,以避免夹爪1702张开角度过大,减少夹爪1702不必要的运动。

如图2~5所示,控制组件180包括柜元件1801、电气控制元件1802、散热元件1803、控制面板元件1804、提醒元件1805以及控制按钮元件1806,其中,柜元件1801安装于基座110的第二端的上部,电气控制元件1802安装于柜元件1801的内部,散热元件1803安装于柜元件1801的内部,控制面板元件1804嵌入安装于柜元件1801的一侧壁,提醒元件1805安装于柜元件1801的上部,控制按钮元件1806安装于柜元件1801的一侧壁。

柜元件1801包括柜体和柜门,柜门可拆卸地与柜体进行连接。高度调节组件120的第一轨道元件1201的两轨道可拆卸地安装于柜体的一侧。

柜元件1801包括进风口1807和出风口1808,进风口1807设置于柜元件1801的一侧壁,出风口1808设置于柜元件1801的另一侧壁并与进风口1807相对应。此外,进风口1807的竖直高度小于出风口1808的竖直高度。

电气控制元件1802分别与第一驱动元件1303、第二驱动元件1402、第三驱动元件1502以及第四驱动元件1701电性连接,用于分别控制第一驱动元件1303、第二驱动元件1402、第三驱动元件1502、第四驱动元件1701进行相应的动作。

其中,电气控制元件1802为PLC控制器。

散热元件1803安装于出风口1808,并与电气控制元件1802电性连接,用于在电气控制元件1802的作用下将柜元件1801的内部热量通过出风口1808排出,以降低柜元件1801的内部温度,避免电气控制元件1802在高温下长时间工作。

其中,散热元件1803为散热风扇。

控制面板元件1804与电气控制元件1802电性连接,用于操作人员进行操作,以向电气控制元件1802输入控制指令。

其中,控制面板元件1804为触摸屏。

提醒元件1805与电气控制元件1802电性连接,用于向操作人员传输提醒信息,包括但不限于当前工作状态、异常情况等。

其中,提醒元件1805为光提醒元件和/或声音提醒元件。

一般地,提醒元件1805为可以发出蜂鸣声的提醒灯。

控制按钮元件1806设置于控制面板元件1804的一侧,并与电气控制元件1802电性连接,用于启动或关闭工业机器人、对工业机器人进行紧急制动。

此外,工业机器人1还包括防护组件190,防护组件190可拆卸地安装于基座110的第一端的上部,并与控制组件180的柜元件1801进行抵接,以对高度调节组件120、第一运动组件130以及第二运动组件140进行防护。

对于本发明的工业机器人,其可以实现如下技术指标和技术参数:臂展可达1米;重复定位精度:±0.2mm;最大运动速度:升降运动轴20:500mm/S;旋转运动轴30:222°/S;平移运动轴40:7350mm/S;最大运动范围:升降运动轴20:150mm;旋转运动轴30:±150°;平移运动轴40:500mm;负载重量:3公斤;运行周期:4s/件。

与现有的其他工业机器人(如6轴工业机器人)相比,本发明的工业机器人联动速度更快,效率提升超过50%,比人工还快10%;且成本只有6轴工业机器人(公斤级太小,臂展不够,不能使用)的一半左右,与人工相比半年能回本;此外,该工业机器人能够在超过40-80℃的环境温度下工作,且具有精度高、稳定性好、可靠性高、使用寿命长等优良特性。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 工业机器人应用于轻型轴承套圈高温热锻造取放料装置

- 轴承套圈锻造生产线及轴承套圈生产工艺