一种带内置泄压阀的超低温深冷式上装球阀

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及机械工程阀门技术领域,尤其涉及一种带内置泄压阀的超低温深冷式上装球阀。

背景技术

深冷上装式球阀由于结构紧凑、阀门整体高度小、可实现在线检修功能,故广泛用于天然气液厂、LNG接收站深冷管道上做为开关装置。

然而用于深冷工况下的深冷球阀在启闭过程中会截留一部分介质,当阀门处于全开或全关位置时,这些截留的介质被上下游的密封圈封存在一个封闭中腔内,当温度升高时,发生气化,体积约增大625倍,这些介质在有限的空间内其压力会急剧上升,压力边界存在失效的潜在风险。

现有用于深冷工况下的超低温上装式固定球阀阀座结构大多为双阀座结构(见图1),其阀座上设置有第二密封圈、预紧螺母、弹簧座、弹簧、单向泛塞、双向泛塞等结构,为避免阀腔压力异常升高造成的安全事故,所设计的阀座应能实现自泄压功能,故为DBB或DIB-Ⅱ结构。其中DBB的每个阀座都能抵抗阀门通道中介质力,同时对于中腔异常升高的介质应能自泄压,而DIB-Ⅱ的一只阀座与DBB的阀座一样在截断通道介质的同时应能对中腔介质进行自泄压,另一只阀座只能截断通道介质但不能对中腔介质进行泄压。不论阀门结构是DBB还是DIB-Ⅱ结构,均必须保证阀座能够实现自泄压功能。

自泄压的阀座(如图2)泄压方式有两种,一种是通过介质在阀座前后形成的面积差从第二密封圈与球体处泄压;另外一种是从阀座安装的单向泛塞处泄压。

根据所设计阀门结构,当中腔压力升高时若要实现上述两种泄压方式,所设计的固定球阀应当满足如下关系式;

当满足PA>PB+F-f时,压力才能推动阀座脱离球体,使中腔压力从Ⅰ处得到泄放;

当满足PA<PB+F-f时,在压力与弹簧弹力及摩擦力f共同作用下,才能推动单向泛塞,使中腔压力从Ⅱ处泄放。

由关系式知,弹簧弹力F可根据弹簧压缩量进行计算得出,阀座两侧面积差PA、PB也可通过设计计算得出具体值,但是摩擦力f=uN 无法通过计算得出具体值,因为摩擦系数u无法确定,同时泛塞与阀座、阀体内通道均为过盈配合,泛塞与阀座、阀体之间形成的正压力N无法进行量化计算,这就导致其泄压存在不确定性。与此同时单向泛塞背压(阀腔压力)不得超过5MPa,若介质压力异常升高超过5MPa会造成泛塞的损坏,使泛塞中弹簧爆破,破碎的弹簧铁削会划伤密封面及球体,造成介质的泄漏。

此种结构的弊端是:

(1)通过阀座进行自泄压存在不确定性,无法通过计算进行量化,阀座自泄压存在不确定性;

(2)通过单向泛塞进行泄压存在局限性,异常升高的介质压力会造成泛塞中弹簧的爆破,对阀门上游制成设备产生影响,同时爆破的弹簧铁削存在划伤密封面及球体的可能性。

发明内容

本发明的目的是为了解决现有技术中存在传统深冷球阀实现自泄压功能的可靠性低的缺点,而提出的一种带内置泄压阀的超低温深冷式上装球阀。

为了实现上述目的,本发明采用了如下技术方案:

设计一种带内置泄压阀的超低温深冷式上装球阀,包括阀体,所述阀体内设有相互连通的流体通道和阀杆通道,所述流体通道内设有球体,所述阀杆通道远离流体通道的一端罩盖有阀盖,所述阀杆通道内设有阀杆,所述阀杆靠流体通道的一侧与球体连接,所述阀杆背离球体的一端穿过阀杆通道并穿出阀盖,所述球体的两侧与阀体之间分别安装有一个阀座,所述阀座上游端设置有双向泛塞,与两只所述阀座相邻处的阀体上开设有一个用于连通流体通道和中腔的单向泄压阀安装孔,每个所述单向泄压阀安装孔内均安装有一个与之适配的单向泄压阀。

优选的,所述单向泄压阀包括泄压阀阀体、连通孔、安装孔,所述泄压阀阀体内贯穿开设有介质泄放孔,所述介质泄放孔由相互连通的连通孔、安装孔组成,所述连通孔靠近安装孔一端的内径小于该处安装孔的内径,所述安装孔内固定安装有自泄压模块,所述自泄压模块用于在中腔压力异常时进行泄压。

优选的,所述自泄压模块包括钢球、第一密封圈、弹性件、弹性件座,所述安装孔内放置有钢球,所述钢球靠近连通孔一侧套设有第一密封圈,所述第一密封圈与安装孔过盈配合,所述第一密封圈的内孔直径小于钢球的直径,所述钢球远离连通孔一侧套设有弹性件,所述弹性件的内径小于钢球的直径,所述弹性件外套设有一个弹性件座,所述弹性件座同轴固定在安装孔内,所述弹性件座靠近第一密封圈一端将第一密封圈抵紧在安装孔内壁上。

优选的,所述弹性件为弹簧。

优选的,所述钢球采用不锈钢材料制成。

本发明提出的一种带内置泄压阀的超低温深冷式上装球阀,有益效果在于:本深冷球阀自泄压结构克服传统深冷球阀的缺点,其结构合理和稳定。通过设置单向泄压阀进行阀腔异常升压介质的泄放,避免了阀座通过面积差自泄压时存在的不确定性,可靠性高。

附图说明

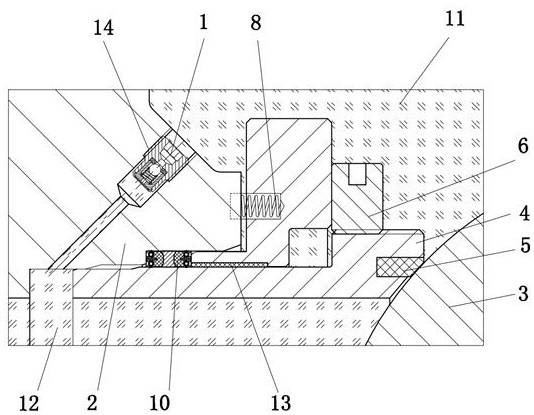

图1为现有的超低温上装式固定球阀的双阀座结构示意图;

图2为现有的自泄压阀座结构示意图;

图3为本发明提出的一种带内置泄压阀的超低温深冷式上装球阀的单向泄压阀安装位置示意图;

图4为本发明提出的一种带内置泄压阀的超低温深冷式上装球阀的单向泄压阀结构示意图。

图中:单向泄压阀1、泄压阀阀体101、连通孔102、安装孔103、钢球104、第一密封圈105、弹性件106、弹性件座107、阀体2、球体3、阀座4、第二密封圈5、预紧螺母6、弹簧座7、弹簧8、单向泛塞9、双向泛塞10、中腔介质11、通道介质12、导向套13、单向泄压阀安装孔14、流体通道15。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1

参照图1-4,一种带内置泄压阀的超低温深冷式上装球阀,包括阀体2,阀体2内设有相互连通的流体通道15和阀杆通道,流体通道15内设有球体3,阀杆通道远离流体通道15的一端罩盖有阀盖,阀杆通道内设有阀杆,阀杆靠流体通道的一侧与球体3连接,阀杆背离球体3的一端穿过阀杆通道并穿出阀盖,球体3的两侧与阀体2之间分别安装有一个阀座4,阀座4上游端设置有双向泛塞10,与两只阀座4相邻处的阀体2上开设有一个用于连通流体通道15和中腔的单向泄压阀安装孔2,每个单向泄压阀安装孔2内均安装有一个与之适配的单向泄压阀1。

单向泄压阀1包括泄压阀阀体101、连通孔102、安装孔103,泄压阀阀体101内贯穿开设有介质泄放孔,介质泄放孔由相互连通的连通孔102、安装孔103组成,连通孔102靠近安装孔103一端的内径小于该处安装孔103的内径,安装孔103内固定安装有自泄压模块,自泄压模块用于在中腔压力异常时进行泄压。连通孔102整体成类锥台状,安装孔103整体成圆柱状,连通孔102的小直径端与安装孔103连接。自泄压模块包括钢球104、第一密封圈105、弹性件106、弹性件座107,安装孔103内放置有钢球104,钢球104采用不锈钢材料制成,不锈钢材料制成的钢球寿命更长,耐腐蚀。钢球104靠近连通孔102一侧套设有第一密封圈105,第一密封圈105与安装孔103过盈配合,第一密封圈105的内孔直径小于钢球104的直径,钢球104远离连通孔102一侧套设有弹性件106,弹性件106为弹簧,弹簧的作用力便于进行计算。弹性件106的内径小于钢球104的直径,弹性件106外套设有一个弹性件座107,弹性件座107同轴固定在安装孔103内,弹性件座107靠近第一密封圈105一端将第一密封圈105抵紧在安装孔103内壁上。

本发明提供新型设计方案,将上游端单向泛塞9结构改用与下游端泛塞一样的双向泛塞10结构后,通过在阀体上分别加工安装单向泄压阀1的单向泄压阀安装孔2,实现固定球阀DBB或DIB-Ⅱ的功能。根据单向泄压阀1结构(见图3),当钢球104两侧满足 PC>F(钢球104处背压大于弹簧弹力)时,介质力可推开弹性件106将中腔介质11进行泄放。其中压力P值可按设计要求限定给出,而面积C一定,由此可推算出弹性件力F,故单向泄压阀1的泄压值可通过设计计算实现量化。

实施例2

参照图1-4,作为本发明的另一优选实施例,与实施例1的区别在于,实施例1适用于安装在天然气液厂、LNG接收站深冷管道上的深冷球阀启闭次数较为频繁的场所,如果要是安装于装置系统的深冷球阀为常开状态,则可选用本方案,其原理是:在与两只阀座4相邻处的球体3上部设计有与流体通道15相连通的单向泄压阀1。因为安装在深冷装置系统的阀门处于常开状态,故而可将中腔异常升高的压力泄放至通道内。其中当球体大小在Sφ86~Sφ135mm时,可选择1/8-27NPT的单向泄压阀,当球体大小在Sφ135~Sφ250mm时,可选择1/4-18NPT的单向泄压阀,当球体大小在Sφ250~Sφ405mm时,可选择3/8-18NPT的单向泄压阀。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种带内置泄压阀的超低温深冷式上装球阀

- 一种带内置泄压阀的超低温深冷式上装球阀