离心叶轮叶尖间隙选配方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及航空发动机装配技术领域,特别地,涉及一种离心叶轮叶尖间隙选配方法。

背景技术

零组件装配时零件之间的间隙常采用压铅法,塞尺检查法,尺寸链计算、精密计量等方法,离心叶轮叶尖间隙保证方法通常使用尺寸链计算的方法,但离心叶轮叶尖为流线形结构,采用尺寸链计算需找到与之匹配的静子件相对应的参考点,由于结构限制,不能同时选取到静子和转子相对应的参考点,导致叶轮叶尖间隙不准确,而离心叶轮作为航空发动机压气机重要零件,直接影响到压气机的增压比,进而对发动机性能产生影响,因此,准确的离心叶轮叶尖间隙选配方法是影响发动机性能的重要因素。

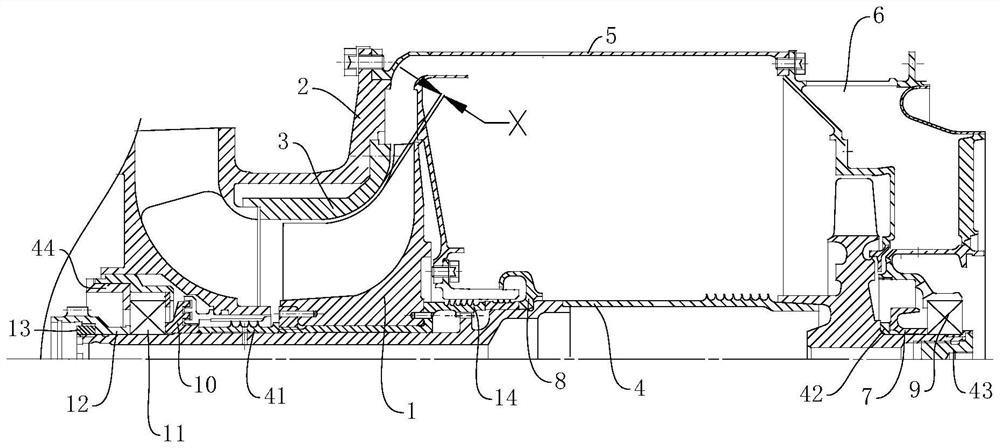

如图1所示,模型发动机的离心叶轮1、叶轮机匣2、叶轮罩3组成发动机压气机部件,离心叶轮1与叶轮罩3之间的间隙为叶尖间隙X,通过前调整垫41轴向长度来控制离心叶轮1与叶轮罩3的叶尖间隙,采用尺寸链的方法如图1,分别测得图1中各部件的轴向尺寸I、H、G、A、B、C、D、E、F,叶尖间隙X等于各轴向尺寸I+H+G-A-B-C-D-E-F,其中除X外其余尺寸均有尺寸公差及测量误差,累计误差对尺寸X影响较大。由于离心叶轮1叶尖叶型为流线形,无法选取到叶轮罩3和转子4相对应的参考点,尺寸链计算方法不够准确,又由于结构限制,不能使用压铅法或塞尺法等检查,且精密计量周期较长,因此,离心叶轮叶尖间隙选配成为难题。

发明内容

本发明提供了一种离心叶轮叶尖间隙选配方法,以简化测量计算、减少测量误差,提高装配精度。

本发明提供一种离心叶轮叶尖间隙选配方法,发动机转子两支点轴承关联发动机静子及转子,通过转子假装配于发动机机匣内,利用转子的轴向窜动特点,使转子轴向移动令离心叶轮与叶轮罩处于第一紧密贴合状态,测得第一紧密贴合状态时转子的第一轴向活动距离;

根据组件结构设计要求,通过拧紧轴承压板的压紧螺母,使转子轴向向前移动到极限位置使前轴承环与轴承盖板处于第二紧密贴合状态,测得第二紧密贴合状态时转子的第二轴向活动距离;

第一轴向活动距离与第二轴向活动距离之差的绝对值即为离心叶轮的叶尖间隙值X;

若叶尖间隙值X不在规定范围内,则通过前调整垫修磨即可满足间隙要求。

进一步地,所述假装配是将关系到离心叶轮与叶轮罩间隙有关联的零件组合在一起,即燃烧室机匣及涡轮导向器机匣装配成所述发动机机匣,将封严套、后调整垫、后轴承环、后螺母、转子、甩油盘及中间调整垫组合成转子组件,并将所述转子组件装配在所述发动机机匣内,然后组装离心叶轮、前调整垫、叶轮罩、叶轮机匣、前轴承环、封严盘、轴承压板、齿轮及前螺母。

进一步地,包括如下步骤:

步骤一:将燃烧室机匣及涡轮导向器机匣装配成所述发动机机匣,安装燃烧室机匣及涡轮导向器机匣连接处的紧固件;

步骤二:将封严套、后调整垫、后轴承环、后螺母、转子、甩油盘及中间调整垫组合成转子组件,并将所述转子组件装配在燃烧室机匣及涡轮导向器机匣装配成的发动机机匣内。

进一步地,所述步骤二后包括步骤三:将离心叶轮装配在转子上,并将叶轮罩所在的叶轮机匣装配在燃烧室机匣上,安装叶轮机匣与燃烧室机匣连接处的紧固件,然后将前调整垫、前轴承环、封严盘、齿轮、前螺母组合,轴承压板上的压紧螺母不拧入。

进一步地,所述步骤三后包括步骤四:将转静子组合体处于竖直状态,利用工装顶住后螺母,使转子组件向上处于极限位置,测量转子的上移量S,此时,离心叶轮与叶轮罩贴合。

进一步地,所述上移量S通过百分表测得,上移量S

进一步地,所述步骤四后包括步骤五:用压紧螺母压紧轴承压板,利用工装顶住后螺母,使转子组件向上处于极限位置,测量转子的上移量S

进一步地,所述步骤五后包括步骤六:转静子组合体的转子组件向上到极限位置时离心叶轮与叶轮罩的间隙S=S

本发明的有益效果:

本发明离心叶轮叶尖间隙选配方法通过转静子假装配,测量转子相对于静子的轴向活动距离的方法来保证转子中离心叶轮的叶尖间隙X测量的精度,这样简单直接,不需计量转子上其余零件的尺寸,且为转子实际装配状态,不需找到转静子相对应的尺寸链参考点,避免了多尺寸计算的累计公差,将离心叶轮流线型叶尖与静子的间隙近似转化为转静子的轴向间隙值,相比传统尺寸链计算方法误差较小,提高了装配精度。

本发明离心叶轮叶尖间隙选配方法优点在于避免的大量的零件计量,且离心叶轮与叶轮罩形成的气体流道为曲面流道,无法精确找到二者处于极限状态刮磨的位置,若计量需要扫面流道曲线进而通过尺寸链的方法进行叶尖间隙X的计算,而通过转子及静子之间的轴向串动动作,使转子处于向上、下极限状态,通过测量转子前段轴颈顶端的尺寸变化,进行假装配选配前调整垫的方法直接得出前调整垫的厚度,进而得出叶尖间隙X,能够反映转子在实际装配状态下离心叶轮与静子之间的间隙,操作简单,避免了计量的工作且数据误差在0.01mm范围内。本发明给出了叶轮调整垫的计算方法,可以根据需求选配计算得到前调整垫的长度满足任意设计值X,便于发动机叶尖间隙的调整,进而影响到发动机的试车性能。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1是现有技术的转静子装配结构轴向尺寸示意图;

图2是本发明转静子装配结构示意图;

图3是本发明转静子装配结构测量上移量时的使用状态参考图;

图4是本发明转静子装配结构的离心叶轮结构图;

图5是本发明转静子装配结构的转子结构图;

图6是本发明转静子装配结构的燃烧室机匣结构图;

图7是本发明转静子装配结构的前调整垫结构图;

图8是本发明转静子装配结构的封严套结构图。

图例说明:离心叶轮1、叶轮机匣2、叶轮罩3、叶尖间隙X、前调整垫41、后调整垫42、转子4、燃烧室机匣5、涡轮导向器机匣6、封严套7、甩油盘8、后轴承环9、封严圈10、前轴承环11、齿轮12、前螺母13、后螺母43、轴承压板44、百分表100。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

如图2所示,本发明实施例提供一种离心叶轮叶尖间隙选配方法,发动机转子两支点轴承关联发动机静子及转子4(图5),通过转子4假装配于发动机机匣内,利用转子4的轴向窜动特点,使转子4轴向移动令离心叶轮1(图4)与叶轮罩3处于第一紧密贴合状态,测得第一紧密贴合状态时转子4的第一轴向活动距离;根据组件结构设计要求,通过拧紧轴承压板44的压紧螺母,使转子4轴向向前移动到极限位置使前轴承环11与轴承盖板44处于第二紧密贴合状态,测得第二紧密贴合状态时转子4的第二轴向活动距离;第一轴向活动距离与第二轴向活动距离之差的绝对值即为离心叶轮1的叶尖间隙值X。若叶尖间隙值X不在规定范围内,则通过前调整垫41(图7)修磨即可满足间隙要求。

本发明离心叶轮叶尖间隙选配方法通过转静子假装配,测量转子4相对于静子的轴向活动距离的方法来保证转子4中离心叶轮1的叶尖间隙X测量的精度,这样简单直接,不需计量转子4上其余零件的尺寸,且为转子4实际装配状态,不需找到转静子相对应的尺寸链参考点,避免了多尺寸计算的累计公差,将离心叶轮1流线型叶尖与静子的间隙近似转化为转静子的轴向间隙值,相比传统尺寸链计算方法误差较小,提高了装配精度。

所述假装配是将关系到离心叶轮1与叶轮罩3间隙有关联的零件组合在一起,即燃烧室机匣5(图6)及涡轮导向器机匣6装配成发动机机匣,将封严套7(图8)、后调整垫42、后轴承环9、后螺母43、转子4、甩油盘8及中间调整垫14组合成转子组件,并将转子组件装配在发动机机匣内,然后组装离心叶轮1、前调整垫41、叶轮罩3、叶轮机匣2、前轴承环11、封严盘10、轴承压板44、齿轮12及前螺母13。

假装配的优点在于避免的大量的零件计量,再通过转子4及静子之间的轴向串动动作,使转子4处于第一紧密贴合状态及第二紧密贴合状态,在转子4轴向活动过程中应保证转子组件中其余装静子零件无两两接触,只有离心叶轮1与叶轮罩3接触,测量转子前段轴颈顶端的尺寸变化,另外,根据设计要求,通过拧紧轴承压板44的前螺母13,使转子4轴向向前移动到极限位置并测量前轴承环11与轴承压板44之间的间隙,两者差值直接得出叶尖间隙X,能够反映转子4在实际装配状态下离心叶轮1与静子之间的间隙,操作简单且数据误差小。

如图2及图3所示,具体地,本发明离心叶轮叶尖间隙选配方法包括如下步骤:

步骤一:将燃烧室机匣5及涡轮导向器机匣6装配成发动机机匣,安装燃烧室机匣5及涡轮导向器机匣6连接处的紧固件如螺钉或螺栓,只需要拧紧至少两个,比如可对称拧紧4至6个,无需全部拧紧。

步骤二:将封严套7、后调整垫42、后轴承环9、后螺母43、转子4、甩油盘8及中间调整垫14组合成转子组件,并将转子组件装配在燃烧室机匣5及涡轮导向器机匣6装配成的发动机机匣内。

步骤三:将离心叶轮1装配在转子4上,并将叶轮罩3所在的叶轮机匣2装配在燃烧室机匣5上,安装叶轮机匣2与燃烧室机匣5连接处的至少两个紧固件(如螺钉或螺栓等),比如可对称拧紧4至6个,无需全部拧紧。然后将前调整垫41、前轴承环11、封严盘10、齿轮12、前螺母13组合,轴承压板44上的压紧螺母不拧入。

步骤四:将转静子组合体处于竖直状态,利用工装顶住后螺母43,使转子组件向上处于极限位置,通过百分表100测量转子的上移量S

步骤五:用三个压紧螺母压紧轴承压板44,利用工装顶住后螺母43,使转子组件向上处于极限位置,测量转子的上移量S

步骤六:该套转静子组合体的转子组件向上到极限位置时离心叶轮1与叶轮罩3的间隙S=S

本发明离心叶轮叶尖间隙选配方法优点在于避免的大量的零件计量,且离心叶轮1与叶轮罩3形成的气体流道为曲面流道,无法精确找到二者处于极限状态刮磨的位置,若计量需要扫面流道曲线进而通过尺寸链的方法进行叶尖间隙X的计算,而通过转子4及静子之间的轴向串动动作,使转子4处于向上、下极限状态,通过测量转子前段轴颈顶端的尺寸变化,进行假装配选配前调整垫41的方法直接得出前调整垫41的厚度,进而得出叶尖间隙X,能够反映转子4在实际装配状态下离心叶轮1与静子之间的间隙,操作简单,避免了计量的工作且数据误差在0.01mm范围内。本发明给出了叶轮调整垫的计算方法,可以根据需求选配计算得到前调整垫41的长度满足任意设计值X,便于发动机叶尖间隙的调整,进而影响到发动机的试车性能。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 离心叶轮叶尖间隙选配方法

- 一种发动机离心叶轮间隙调节机构及选配方法