大掺量铜尾矿基砌筑水泥及其制备方法

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及固体废弃物处置领域,尤其涉及一种大掺量铜尾矿基砌筑水泥及其制备方法。

背景技术

铜尾矿是年产量第二大的尾矿,年产出量可达3亿吨以上,历史堆存量达数十亿吨,铜尾矿的大量堆存造成的环境负荷不断增大。铜尾矿是一种复杂多元体系,资源综合利用新技术开发难度加大,大规模消纳和高值化资源综合利用受到限制。随着资源行业发展转型升级和资源领域科技创新专项的实施,开展铜尾矿综合利用技术开发和产业化实施工作备受关注。

胶凝材料工业以水泥为主,水泥约占胶凝材料总量的80%以上,其中砌筑水泥主要用于工业与民用建筑的砌筑和抹面砂浆、垫层混凝土等。砌筑水泥的制备过程主要包括“两磨一烧”,传统水泥熟料烧制的主要原材料为粘土、石灰石、铁矿粉;熟料粉磨过程中,需要加入一定的混合材,以减少水泥熟料的用量,降低水泥成本,且水泥混合材的活性越高其使用量越大,水泥熟料或水泥的使用量就越小。目前活性较高且使用量较大的水泥混合材是矿渣微粉和商品粉煤灰,但受铁矿、煤炭等矿产资源的限制,分布很不均匀。除钢铁企业和火电发达地区外,其它很多地区水泥活性混合材的供应凸显紧张局面,受交通和运输半径的限制,在没有钢铁企业和火电厂的地方就没有矿渣及粉煤灰资源,水泥中只能添加少量非活性混合材。寻求新的替代产品成为水泥产业降低成本、提高效益的必然选择。

因此,开展将铜尾矿大掺量用于制备砌筑水泥是一项颇具应用价值和社会经济意义的重要课题。

发明内容

本申请的目的在于提供一种大掺量铜尾矿基砌筑水泥及其制备方法,以解决上述问题。

为实现以上目的,本申请采用以下技术方案:

一种大掺量铜尾矿基砌筑水泥,其原料包括:

水泥熟料50~60%、石灰石10~15%、石膏5~10%和粉煤灰20-30%;

其中,所述大掺量铜尾矿基砌筑水泥中的石灰石部分用铜尾矿替代;所述粉煤灰部分或全部用铜尾矿混合材替代;

所述水泥熟料由石灰石、粘土、铁矿粉、煤矸石混合、煅烧得到,其中,所述铁矿粉部分用铜尾矿替代;

所述铜尾矿混合材由铜尾矿和改性剂粉磨得到。

优选地,铜尾矿替代石灰石的比例小于等于石灰石总用量的50wt%。

优选地,铜尾矿替代铁矿粉的比例小于等于铁矿粉总用量的50wt%。

优选地,所述水泥熟料由石灰石60~70%、粘土8~13%、铁矿粉10~15%、煤矸石7~12%混合、煅烧得到,其中,所述铁矿粉部分用铜尾矿替代;

优选地,所述煅烧过程的烧成制度为低温预热300~800℃,保温时间0.5~1h,中温分解温度为800~1000℃,保温时间1~2h,高温煅烧温度为1300~1450℃,保温时间1~2h。

优选地,所述改性剂包括木质素磺酸盐、硬脂酸钠、脂肪酸甘油酯中的一种或几种。

优选地,所述铜尾矿混合材的原料中,铜尾矿和改性剂的质量比为1:0.001。

优选地,所述铜尾矿混合材的比表面积为450~500m

本申请还提供一种所述的大掺量铜尾矿基砌筑水泥的制备方法,包括:

将所述原料混合,球磨得到所述大掺量铜尾矿基砌筑水泥。

优选地,所述球磨得到的所述大掺量铜尾矿基砌筑水泥的比表面积为350~380m

与现有技术相比,本申请的有益效果包括:

本申请提供的大掺量铜尾矿基砌筑水泥,通过使用改性剂对铜尾矿改性得到铜尾矿混合材,将铜尾矿中的惰性成分活化,使得所得铜尾矿混合材能够大量的替代粉煤灰;通过用铜尾矿部分的替代铁矿粉,充分利用铜尾矿中的硅、铝、铁等组分,将其与石灰石、粘土、铁矿粉和煤矸石一起煅烧,作为水泥熟料使用,进一步加大了铜尾矿的使用量;再通过用铜尾矿部分的替代水泥中的惰性组分石灰石,更进一步加大铜尾矿的使用量,从而极大了提升了铜尾矿作为水泥原材料的使用量,降低了生产成本。

本申请提供的大掺量铜尾矿基砌筑水泥的制备方法,操作简单,成本低。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对本申请范围的限定。

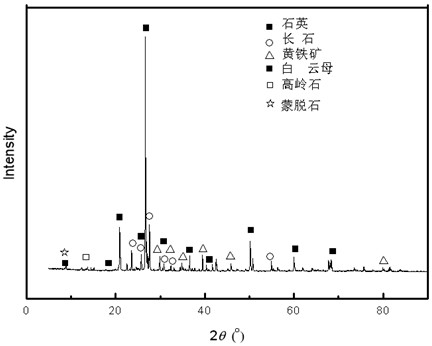

图1为铜尾矿的XRD图。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说A组分的质量份为a份,B组分的质量份为b份,则表示A组分的质量和B组分的质量之比a:b。或者,表示A组分的质量为aK,B组分的质量为bK(K为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

一种大掺量铜尾矿基砌筑水泥,其原料包括:

水泥熟料50~60%、石灰石10~15%、石膏5~10%和粉煤灰20-30%;

其中,所述大掺量铜尾矿基砌筑水泥中的石灰石部分用铜尾矿替代;所述粉煤灰部分或全部用铜尾矿混合材替代;

所述水泥熟料由石灰石、粘土、铁矿粉、煤矸石混合、煅烧得到,其中,所述铁矿粉部分用铜尾矿替代;

所述铜尾矿混合材由铜尾矿和改性剂粉磨得到。

可选的,大掺量铜尾矿基砌筑水泥的原料中,水泥熟料的用量可以为50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%或者50~60%之间的任一值;石灰石的用量可以为10%、11%、12%、13%、14%、15%或者10~15%之间的任一值;石膏的用量可以为5%、6%、7%、8%、9%、10%或者5~10%之间的任一值;粉煤灰的用量可以为21%、22%、23%、24%、25%、26%、27%、28%、29%、30%或者20-30%之间的任一值。

铜尾矿中含有硅、铝、铁等组分可在水泥熟料烧制过程中替代部分铁矿粉作为校正料,还可作为惰性混合材在熟料粉磨过程中替代传统的石灰石,同时铜尾矿因具有潜在火山灰活性,经改性加工后可替代熟料粉磨过程中的活性混合材--粉煤灰。

在一个可选的实施方式中,铜尾矿替代石灰石的比例小于等于石灰石总用量的50wt%。

在一个可选的实施方式中,铜尾矿替代铁矿粉的比例小于等于铁矿粉总用量的50wt%。

在一个可选的实施方式中,所述水泥熟料由石灰石60~70%、粘土8~13%、铁矿粉10~15%、煤矸石7~12%混合、煅烧得到,其中,所述铁矿粉部分用铜尾矿替代。

所述水泥熟料配方中的各种原料,石灰石主要化学成分为钙,粘土主要化学成分为硅、铝,铁矿粉主要化学成分为铁,煤矸石主要化学成分为硅、铝、铁,而铜尾矿的主要化学成分也为硅、铝、钙、铁等,因此采用铜尾矿替代部分铁矿粉进行水泥熟料的烧制,可在满足体系中对Fe含量要求的基础上,进一步补充对水泥熟料强度有益的硅、铝、钙等组分。

可选的,水泥熟料的原料中,石灰石的用量可以为60%、61%、62%、63%、64%、65%、66%、67%、68%、69%、70%或者60~70%之间的任一值;粘土的用量可以为8%、9%、10%、11%、12%、13%或者8~13%之间的任一值;铁矿粉的用量可以为10%、11%、12%、13%、14%、15%或者10~15%之间的任一值;煤矸石的用量可以为7%、8%、9%、10%、11%、12%或者7~12%之间的任一值。

在一个可选的实施方式中,所述煅烧的温度为过程的烧成制度为低温预热300~800℃,保温时间0.5~1h,中温分解温度为800~1000℃,保温时间1~2h,高温煅烧温度为1300~1450℃,保温时间1~2h。

低温预热过程主要作用为水泥生料自由水和粘土矿物结合水的脱除,温度在300~800℃时,可在保证生料中的自由水充分脱除的同时,实现粘土中高岭土矿物的发生脱水分解反应,生成无定型偏高岭土,大幅度提高下一步与CaO反应的活性;中温分解过程主要作用为促进体系中CaCO

可选的,低温预热的温度可以为300℃、400℃、500℃、600℃、700℃、800℃或者300-800℃之间的任一值,保温时间可以为0.5h、0.8h、1h或者0.5-1h之间的任一值;中温分解的温度可以为800℃、900℃、1000℃或者800~1000℃之间的任一值,保温时间可以为1h、1.5h、2h或者1~2h之间的任一值,高温煅烧温度可以为1300℃、1350℃、1400℃、1450℃或者1300~1450℃之间的任一值,保温时间可以为1h、1.5h、2h或者1~2h之间的任一值。

在一个可选的实施方式中,所述改性剂包括木质素磺酸盐、硬脂酸钠、脂肪酸甘油酯中的一种或几种。

在一个可选的实施方式中,所述铜尾矿混合材的原料中,铜尾矿和改性剂的质量比为1:0.001。

在一个可选的实施方式中,所述铜尾矿混合材的比表面积为450~500m

铜尾矿本身具有粒度细的特点,部分铜尾矿原矿的比表面积与传统水泥混合材要求相差不大,本申请中要求的铜尾矿混合材比表面积为450-500m

本申请还提供一种所述的大掺量铜尾矿基砌筑水泥的制备方法,包括:

将所述原料混合,球磨得到所述大掺量铜尾矿基砌筑水泥。

在一个可选的实施方式中,所述球磨得到的所述大掺量铜尾矿基砌筑水泥的比表面积为350~380m

下面将结合具体实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供一种大掺量铜尾矿基砌筑水泥,其制备方法包括以下步骤:

(1)、铜尾矿原料为干粉状,主要矿物组成为石英、水钙铝榴石、石灰石,XRD图如图1所示;含水2%以下,硅铝铁大于60%,含钙大于20%;具体成分如下表1所示:

表1 铜尾矿的主要化学成分

将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定质量比例混合磨细,配制比例为粘土13%,石灰石70%,铁矿粉5%,铜尾矿5%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将铜尾矿和改性剂按照质量比为1:0.001进行粉磨,粉磨得到比表面积为450m

(3)、将水泥熟料、铜尾矿、铜尾矿混合材、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,粉煤灰10%,铜尾矿混合材20%,石灰石5%,铜尾矿5%,石膏10%,粉磨至比表面积450m

该实施例中铜尾矿整体替代量为7.5%,分别为替代5%水泥熟料中的铁矿粉和替代5%水泥中的惰性混合材石灰石,铁矿粉和石灰石的市场售价约为80元/吨,铜尾矿的价格可忽略不计;铜尾矿混合材整体替代量为20%,替代20%水泥中的活性混合材粉煤灰,加工处理生产一吨铜尾矿混合材的成本约50元,粉煤灰的市场售价约为200元/吨,整体计算生产每吨砌筑水泥可减量化利用铜尾矿275kg,节约原材料成本80元*7.5%+(200元-50元)*20%=36元,每吨砌筑水泥生产成本为244元。

表2 不加入铜尾矿水泥成本表

实施例2

本实施例提供一种大掺量铜尾矿基砌筑水泥(同时增加熟料中铜尾矿的用量及混合材替代量),其制备方法包括以下步骤:

(1)、铜尾矿原料与实施例1相同。

将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定质量比例混合磨细,配制比例为粘土10%,石灰石65%,铁矿粉5%,铜尾矿12%,煤矸石8%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将铜尾矿和改性剂进行粉磨,粉磨得到比表面积为450m

(3)、将水泥熟料、铜尾矿、铜尾矿混合材、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料55%,铜尾矿混合材30%,石灰石5%,铜尾矿5%,石膏10%,粉磨至比表面积450m

实施例3

本实施例提供一种大掺量铜尾矿基砌筑水泥(增加铜尾矿混合材替代量),其制备方法包括以下步骤:

(1)、铜尾矿原料与实施例1相同。

将铜尾矿、粘土、石灰石、铁矿粉按一定质量比例混合磨细,配制比例为粘土13%,石灰石70%,铁矿粉5%,铜尾矿5%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将铜尾矿和改性剂进行粉磨,粉磨得到比表面积为450m

(3)、将水泥熟料、铜尾矿、铜尾矿混合材、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,铜尾矿混合材30%,石灰石5%,铜尾矿5%,石膏10%,粉磨至比表面积450m

对比例1

本对比例提供一种将铜尾矿大掺量用于制备砌筑水泥的方法,所述方法包括以下步骤:

(1)、所述铜尾矿原料为干粉状,含水2%以下,硅铝铁大于60%,含钙大于20%;将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定比例混合磨细,配制比例为粘土13%,石灰石70%,铁矿粉10%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将水泥熟料、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,粉煤灰30%,石灰石10%,石膏10%,粉磨至比表面积450m

表3 对比例1水泥成本表

根据试验结果,本申请提出的方案制备的砌筑水泥的性能上没有太大的突破,本申请核心解决的问题是如何最大限度的提升铜尾矿的掺杂量,且制备出的产品在性能上可以满足相关标准的要求。例如实施例2中的配比,生产一吨水泥可消纳铜尾矿400kg,较大规模的水泥厂水泥产能约1000万吨/年,以该配比计算可年消纳铜尾矿400万吨,这个量非常巨大。还有就是水泥生产的成本优势,长江以南地区因为没有火电厂粉煤灰价格很高,有的时候甚至达到了280元一吨。因此,如何利用铜尾矿制备得到符合要求的水泥才是本申请的核心技术问题。

对比例2

本对比例提供一种将铜尾矿大掺量用于制备砌筑水泥的方法,所述方法包括以下步骤:

(1)、所述铜尾矿原料为干粉状,含水2%以下,硅铝铁大于60%,含钙大于20%;将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定比例混合磨细,配制比例为粘土13%,石灰石70%,铁矿粉10%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将水泥熟料、铜尾矿、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,铜尾矿30%,石灰石10%,石膏10%,粉磨至比表面积450m

对比例3

本对比例提供一种将铜尾矿大掺量用于制备砌筑水泥的方法,所述方法包括以下步骤:

(1)、所述铜尾矿原料为干粉状,含水2%以下,硅铝铁大于60%,含钙大于20%;将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定比例混合磨细,配制比例为粘土13%,石灰石70%,铜尾矿10%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为低温预热600℃,保温时间0.5h,中温分解温度为900℃,保温时间1h,高温煅烧温度为1400℃,保温时间1h,得到水泥熟料。

(2)、将铜尾矿协同改性外加剂按照质量比为1:0.001进行粉磨,粉磨得到比表面积为450m

(3)、将水泥熟料、铜尾矿、铜尾矿混合材、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,铜尾矿30%,铜尾矿10%,石膏10%,粉磨至比表面积450m

对比例4

本对比例提供一种将铜尾矿大掺量用于制备砌筑水泥的方法,所述方法包括以下步骤:

(1)、所述铜尾矿原料为干粉状,含水2%以下,硅铝铁大于60%,含钙大于20%;将铜尾矿、粘土、石灰石、铁矿粉、煤矸石按一定比例混合磨细,配制比例为粘土13%,石灰石70%,铜尾矿10%,煤矸石7%,粉磨至0.02mm筛余小于1%,在回转窑进行高温煅烧,煅烧过程的烧成制度为直接加热至1400℃,保温2.5h,得到水泥熟料。

(2)、将铜尾矿协同改性外加剂按照质量比为1:0.001进行粉磨,粉磨得到比表面积为450m

(3)、将水泥熟料、铜尾矿、铜尾矿混合材、石灰石、石膏、粉煤灰按一定比例混合磨细,配制比例为熟料50%,铜尾矿30%,铜尾矿10%,石膏10%,粉磨至比表面积450m

本申请针对水泥行业原材料价格高、铜尾矿年产量大、尚无有效综合利用手段的难题,以铜尾矿的理化性质和改性技术为基础,提出将铜尾矿大掺量用于砌筑水泥生产过程,原始铜尾矿可作为水泥熟料烧成过程中校正料以及熟料粉磨过程中的惰性混合材,经改性加工后的铜尾矿样品可作为熟料粉磨过程中的活性混合材,以铜尾矿为主要原料制备的砌筑水泥各项性能指标优异,可为铜尾矿的减量化综合利用提供一条新的思路。

最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本申请的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本申请的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 一种大掺量低品位石灰石的32.5低碱砌筑水泥及其制备方法

- 微波养护制备大掺量低品质矿掺料再生水泥基制品的方法