一种埋铜块电路板的制作方法及埋铜块电路板

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及电路板制作领域,特别涉及一种埋铜块电路板的制作方法及埋铜块电路板。

背景技术

随着电子器件商品容积愈来愈小,电子产品也已进入多样化、多功能化、以及高集成度的发展,促进了电路板也不停的变小,路线设计方案愈来愈聚集化。高频高速电路板不但需要提供高速度、低损耗、低延迟、高质量的信号传输,还需要适应高频大功率器件的高功耗环境。电路板内部功耗越大、散热通道越拥挤,整体热量就会急剧上升,长期工作时易产生电路板电气性能下降甚至损毁。因此,解决电路板的散热问题尤为重要。在电路板内埋嵌金属材料铜板,是处理排热问题的重要途径之一。但目前加工工艺存有铜板与基材结合性不够、耐温性差、漏胶难消除、良品率劣等问题。

目前埋铜块的形状有T型、I型、长方型、正方型、圆柱型、多边型,此六种铜块形状目前在电路板行业制作均已成熟,缺少了U型,由于埋U型铜块电路板制作难度大,现无相关技术解决其制作难点。

发明内容

为了解决至少一个上述现有技术中存在的技术问题,本发明提供了一种埋铜块电路板的制作方法及埋铜块电路板。

一方面,本发明实施例包括一种埋铜块电路板的制作方法,包括以下步骤:

提供多个芯板和多个半固化片,与铜块一起进行压合处理形成电路板;

获取设定的深度参数;

根据所述深度参数,通过定深锣机在所述电路板上连续锣去部分所述芯板、部分所述半固化片以及部分所述铜块,在所述铜块上形成U型槽。

进一步地,在所述根据设定的深度参数,通过定深锣机在所述电路板上连续锣去部分所述芯板、部分所述半固化片以及部分所述铜块,在所述铜块上形成U型槽这一步骤之前,还包括以下步骤:对所述电路板进行靶孔定位,钻出靶孔。

进一步地,所述对所述电路板进行靶孔定位,钻出靶孔这一步骤,具体包括:

通过X射线自动打靶机定位到板边靶孔图形,打出与所述板边靶孔图形匹配的所述靶孔;

根据定深锣资料,通过定深锣机钻出所述靶孔并打上销钉。

进一步地,在所述根据所述深度参数,通过定深锣机在所述电路板上连续锣去部分所述芯板、部分所述半固化片以及部分所述铜块,在所述铜块上形成U型槽这一步骤之后,还包括步骤:根据所述靶孔的定位,通过定深锣机钻出导通孔。

进一步地,所述提供多个芯板和多个半固化片,与铜块一起进行压合处理形成电路板这一步骤,具体包括:

制作所述芯板的内层线路及板边靶孔图形;

根据所述铜块的预定埋设位置,对所述芯板和所述半固化片进行铣槽处理得到槽体;

将所述芯板和所述半固化片按照预设的顺序和方向堆叠,进行铆合固定;

将所述铜块插入至所述槽体中;

将所述芯板、所述半固化片及所述铜块一起移至压机内,进行压合。

进一步地,所述槽体的各边尺寸均比所述铜块的对应的各边尺寸大0.1mm。

进一步地,在将所述铜块插入至所述槽体中这一步骤前,还包括步骤:对所述铜块进行棕化处理。

进一步地,在所述根据所述靶孔的定位,通过定深锣机钻出导通孔这一步骤之后,还包括步骤:对所述电路板进行电镀处理。

进一步地,所述对所述电路板进行电镀处理这一步骤,具体包括:

对所述导通孔的半固化片绝缘层和所述U型槽的半固化片绝缘层进行沉铜制作,预沉一层3-5um的铜;

通过垂直连续电镀,在所述沉铜制作的基础上加镀铜至铜厚达到30-50um之间。

另一方面,本发明实施例还包括一种埋铜块电路板,所述埋铜块电路板由实施例所述方法制作而成。

本发明的有益效果是:通过对铜块、多个芯板及多个半固化片一起进行压合处理形成电路板,铜块埋入电路板内时先不做U型槽处理,保证电路板压合制作时板厚及半固化片不受影响,根据产品设计要求,设定深度参数,获取设定的深度参数,根据所述深度参数,通过定深锣机在所述电路板上连续锣去部分所述芯板、部分所述半固化片以及部分所述铜块,在所述铜块上形成U型槽,锣出的U型槽位置尺寸及公差不受影响,同时,通过该制作方法制作而成的埋铜块电路板生产效率高,品质稳定,具有良好的散热效果,良率均管控在95%以上。

附图说明

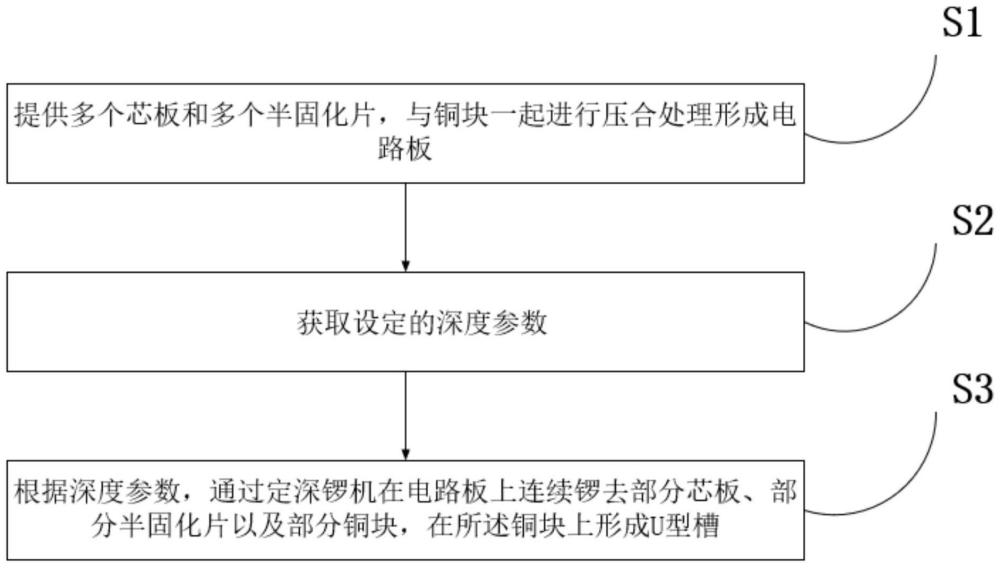

图1为根据本实施例埋铜块电路板的制作方法的步骤流程图;

图2为根据本实施例铜块未放入前铣出槽体的示意图;

图3为根据本实施例铜块埋入电路板后的示意图;

图4为根据本实施例电路板锣出U型槽的示意图;

图5为根据本实施例电路板钻出导通孔的示意图。

具体实施方式

参照图1,本实施例中包括一种埋铜块电路板的制作方法,该方法包括以下步骤:

S1.提供多个芯板和多个半固化片,与铜块一起进行压合处理形成电路板;

S2.获取设定的深度参数;

S3.根据深度参数,通过定深锣机在电路板上连续锣去部分芯板、部分半固化片以及部分铜块,在所述铜块上形成U型槽。

本实施例中,铜块在埋入电路板内之前进行制作,根据产品设计要求,确定埋入电路板的铜块大小,对铜块进行外形尺寸的定制,铜块上先不做U型槽处理,铜块保持完整放入电路板。

作为本实施例的优选实施方式,步骤S1,也就是所述的提供多个芯板和多个半固化片,与铜块一起进行压合处理形成电路板这一步骤,具体包括:

S101.制作芯板的内层线路及板边靶孔图形;

S102.根据铜块的预定埋设位置,对芯板和半固化片进行铣槽处理得到槽体;

S103.将芯板和半固化片按照预设的顺序和方向堆叠,进行铆合固定;

S104.将铜块插入至槽体中;

S105.将芯板、半固化片及铜块一起移至压机内,进行压合。

埋铜块电路板通常由多个芯板及半固化片经过压合而成,压合前内层芯板需制作内层线路及板边靶孔图形,并在内层芯板及半固化片上进行铣槽处理。参照图2,在埋铜块的位置锣出与铜块尺寸单边大0.1mm的槽,槽体的各边尺寸均比所述铜块的对应的各边尺寸大0.1mm,方便铜块放入。

在步骤S103中,芯板和半固化片按照预设的顺序和方向堆叠,进行铆合固定,在板边铆钉孔用铆钉铆好。

铜块埋入前进行棕化处理,目的是增强铜块与PCB板压合后的结合力,参照图3,经过棕化处理后的铜块同时插入至用于埋铜块的槽体内。

本实施例中,在步骤S3前,还包括以下步骤:对电路板进行靶孔定位,钻出靶孔。

上述对电路板进行靶孔定位,钻出靶孔这一步骤,具体包括以下步骤:

步骤A,通过X射线自动打靶机定位到板边靶孔图形,打出与板边靶孔图形匹配的所述靶孔;

步骤B,根据定深锣资料,通过定深锣机钻出靶孔并打上销钉。

电路板进行压合处理后用X射线自动打靶机定位找到内层芯板的板边靶孔图形并打出靶孔,靶孔孔径通常为3.15mm,靶孔可以起到后续工序制作时定位不偏移的作用。

本实施例步骤S3中,参照图4,通过在定深锣机上设定好深度参数进行制作锣出U型槽,如:U型槽深度要求0.3mm,则定深锣机以探测板面为0基础面再下探0.3mm深度为标准,设定深度参数,通过定深锣机在电路板上连续锣去部分芯板、部分半固化片以及部分铜块而最终在所述铜块上形成所述U型槽。

本实施例中,在步骤S3后,还包括步骤:根据靶孔的定位,通过定深锣机钻出导通孔。

参照图5,通过靶孔定位同步钻出板内导通孔,保证孔位与U型槽位置精度在要求范围内(正常要求+/-0.1mm)。

本实施例中,在上述根据靶孔的定位,通过定深锣机钻出导通孔步骤之后,还包括步骤:对电路板进行电镀处理。

本实施例中,上述对所述电路板进行电镀处理这一步骤,具体包括:

步骤1,对导通孔的半固化片绝缘层和U型槽的半固化片绝缘层进行沉铜制作,预沉一层3-5um的铜;

步骤2,通过垂直连续电镀,在沉铜制作的基础上加镀铜至铜厚达到30-50um之间。

在上述步骤1中,预沉一层3-5um的铜作为导电层。

在上述步骤2中,沉铜制作后加镀铜至铜厚达到30-50um之间,目的是让导通孔与埋入电路板内的部分被锣去的U型铜块与电路板互联,从而达到产品设计要求。

本实施例中,一种埋铜块电路板,由上述埋铜块电路板的制作方法制作而成。

本实施例的有益效果是通过对铜块、多个芯板及多个半固化片一起进行压合处理初步形成电路板,铜块埋入电路板内时先不做U型槽处理,保证电路板压合制作时板厚及半固化片不受影响,根据产品设计要求,设定深度参数,获取设定的深度参数,根据所述深度参数,通过定深锣机在所述电路板上连续锣去部分所述芯板、部分所述半固化片以及部分所述铜块,在所述铜块上形成U型槽,锣出的U型槽位置尺寸及公差不受影响,同时,通过该制作方法制作而成的埋铜块电路板生产效率高,品质稳定,具有良好的散热效果,良率均管控在95%以上。

以上所述,只是本发明的较佳实施例而已,本发明并不局限于上述实施方式,只要其以相同的手段达到本发明的技术效果,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。在本发明的保护范围内其技术方案和/或实施方式可以有各种不同的修改和变化。

- 嵌埋铜块的电路板的制作方法以及嵌埋铜块的电路板

- 嵌埋铜块的电路板的制作方法以及嵌埋铜块的电路板