一种金属熔炼智能捞渣机器人

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种金属熔炼智能捞渣机器人,属于金属熔炼设备技术领域。

背景技术

众所周知,金属熔炼过程中会产生大量的浮渣,漂浮用于熔炼炉内表面或者粘附在炉内壁上,如果不将浮渣清理干净,会影响铁水和铸件质量。而人工捞渣需要捞渣工穿上厚厚地防护工具,用长铁叉往炉外挑渣,这种方式不但挑渣很多次也不干净,且该其过程中火星铁水四溅很不安全。炉内温度能达到1500摄氏度,尤其在夏天炉口周边也达到几百摄氏度,工作环境十分恶劣,也具有一定的危险。而且浮渣具有一定的粘连,会带走一分铁水,也会造成原材料的浪费。

随着技术的不断发展,捞渣设备的出现打破了传统的捞渣,工人不需要在炉口进行挑渣,只需要远程遥控,通过捞渣抓手即可捞出炉内浮渣。

但是现有的机械捞渣设备在实际使用中仍旧存在以下问题:

1、捞渣作业时,现有捞渣设备灵活性差,捞渣抓手不能全方位的抓取熔炼炉内的浮渣,有些地方经常会抓取不到,从而造成抓取死角,针对抓取死角,需要人工进行清理,费时费力,劳动强度大,且存在较大的安全风险。

2、捞渣设备一般包括捞渣、运渣和泄渣,现有的捞渣设备在运行过程中,其运行机构抖动、震动较为剧烈,运行稳定性差,导致在捞渣过程中,一方面由于机构的震动和抖动,容易出现抓取不准确现象;另一方面,抓手抓取的浮渣很容易因机构的震动、抖动而掉落至熔炼炉内造成铁水飞溅,不但造成铁水的浪费,而且还存在较大的安全风险。在运渣过程中,抓手抓取的浮渣会因机构的震动、抖动而掉落污染生产设备以及生产现场,给后期清理带来困难。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容

本发明要解决的技术问题是针对以上不足,提供一种金属熔炼智能捞渣机器人,可以提高设备的灵活性,全方位抓取浮渣,避免捞渣死角;可以提高设备运行的稳定性,有效减轻设备运行过程中的抖动、震动现象,提高抓取准确性,避免因抖动、震动使浮渣掉落引起的铁水飞溅以及设备污染。

为解决以上技术问题,本发明采用以下技术方案:一种金属熔炼智能捞渣机器人,包括抓取机构和运行机构,所述抓取机构用于执行捞渣的抓取机构;所述抓取机构连接在运行机构上,通过运行机构实现抓取机构的多方位移动;

所述运行机构整体旋转设置底座上,所述运行机构为四连杆机构。

进一步地,所述四连杆机构包括大臂,所述大臂的下端铰接在回转盘上,并通过回转支承与第二伺服电机连接;大臂上端与小臂铰接;所述小臂的后端与拉杆的上端铰接;所述拉杆固定在回转盘上;

所述小臂前端通过导向臂、升降臂与抓取机构连接,所述导向臂内滑动套设有升降臂。

进一步地,所述抓取机构为圆形抓手总成,所述圆形抓手总成包括能够开闭的多个抓板,每个抓板的上端与一个第一铰接板铰接,所述第一铰接板的上端铰接在升降盘上,所述升降盘的中心设有升降吊杆,所述升降吊杆与升降油缸连接;

每个抓板的顶端固定有第二铰接板,所述第二铰接板的顶端铰接在固定盘上。

进一步地,所述抓取机构为对开式抓手总成,所述对开式抓手总成包括对称设置的两个抓手,两个抓手与开合机构连接,所述开合机构与第二油缸的伸缩杆连接;

所述抓手为板式结构或者齿式结构。

进一步地,所述升降臂的上端与第一油缸的伸缩杆连接,通过第一油缸伸缩带动升降臂在导向臂内上下移动。

进一步地,所述小臂上设有铰接部,所述铰接部通过铰接轴与大臂的上端铰接;所述铰接部到小臂前端的距离大于其到小臂后端的距离;所述小臂从铰接部至两端均向下弯曲。

进一步地,所述回转盘通过回转支承安装在底座上,并通过第一伺服电机驱动;所述第一伺服电机、第二伺服电机均与控制系统连接。

进一步地,所述抓板为花瓣形结构,多个抓板沿周向均匀间隔布置,围成圆形;

多个抓板闭合时彼此之间在其侧边处有一部分重叠,形成闭合腔;所述闭合腔为每次抓取浮渣的盛放空间。

进一步地,所述固定盘与升降盘同轴心设置,所述固定盘上对应升降盘的位置开设有贯穿孔;所述贯穿孔为圆形,所述贯穿孔的直径大于升降盘的直径。

进一步地,所述大臂与回转盘的铰接处设有配重,所述配重用于平衡大臂的受力。

本发明采用以上技术方案后,与现有技术相比,具有以下优点:

本发明实现全自动、全智能捞渣,避免捞渣工作中人员的安全隐患;主要适用于钢,铁,铜,铝,以及各种有色金属,熔炼过程中的废渣清理。

本发明中的运行机构的设置,能够通过第二伺服电机驱动下,在大臂、小臂、拉杆及回转盘共同构成的四连杆机构的带动下,使抓取机构上下、前后移动,并且通过第一油缸驱动升降臂带动抓取机构在垂直上下移动,通过前述移动的相互配合,准确调整抓取位置,全方位抓取浮渣,避免了捞渣死角,还可以通过第一伺服电机通过回转支承及回转盘带动使抓取机构实现360度旋转,设备灵活性好,且设备运行稳定、可靠,有效减轻设备运行过程中的抖动、震动现象,提高抓取准确性,避免因抖动、震动使浮渣掉落引起的铁水飞溅以及设备污染。

本发明中的圆周抓手总成还可以用于清理炉内壁上的炉渣,增加了设备适用范围,提高了社会效益。

本发明的抓取机构可以是圆抓手也可以是对开式抓手,进一步提高了设备的灵活性,以及设备的利用率,降低了设备投入。

本发明采用伺服电机和回转支承驱动设备整体旋转,以及驱动大臂旋转,该种方式运行精确性高,进一步提高了设备运行的稳定性。

本发明通过大臂、小臂、拉杆及回转盘共同构成的四连杆机构,带动抓取机构前后上下移动,运行平稳,动作灵活,操作简单。

本发明抓取机构在旋转机构的带动下,能够实现360°旋转,进一步提高了设备的灵活性。

下面结合附图和实施例对本发明进行详细说明。

附图说明

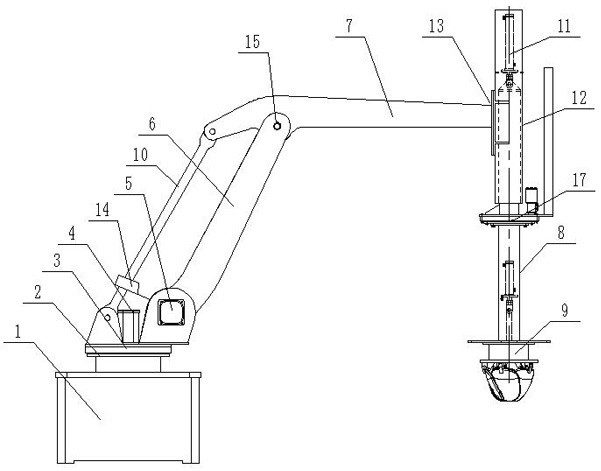

图1是实施例1的结构示意图;

图2是实施例1中圆抓手总成的结构示意图;

图3是实施例1中圆抓手总成的剖视图;

图4是实施例1中圆抓手总成的仰视图;

图5是实施例1中圆抓手总成的俯视图;

图6是实施例2的结构示意图;

图7是实施例2中对开式抓手总成的结构示意图;

图8是实施例3的结构示意图;

图中,

1-底座,2-回转支承,3-回转盘,4-第一伺服电机,5-第二伺服电机,6-大臂,7-小臂,71-铰接部,8-升降臂,9-圆抓手总成,91-升降吊杆,92-升降盘,93-固定盘,94-第一铰接板,95-抓板,96-第一耳板,97-第一铰轴,98-第二耳板,99-第二铰轴,910-第三耳板,911-第三铰轴,912-第二铰接板,913-升降油缸;10-拉杆,11-第一油缸,12-导向臂,13-安装座,14-配重,15-铰接轴,16-对开式抓手总成,161-抓手,162-开合机构,163-第二油缸,164-打渣抓手,165-固定架,17-旋转机构。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

实施例1

如图1-5共同所示,本实施例提供一种金属熔炼智能捞渣机器人,包括用于执行捞渣的抓取机构、带动抓取机构多方位移动的运行机构;所述运行机构一端固定在底座1上,另一端与抓取机构连接。

所述底座1固定在地面上,所述底座1上安装有回转支承2,所述回转支承2上安装有回转盘3;所述回转支承2与第一伺服电机4连接,通过第一伺服电机4驱动回转支承2带动回转盘3转动,使设备实现360°旋转。

所述运行机构包括大臂6和小臂7,所述大臂6铰接在回转盘3上,并通过回转支承与第二伺服电机5连接,所述第二伺服电机5安装在回转盘3上,通过第二伺服电机5驱动大臂6转动;所述小臂7上设有铰接部71,所述铰接部71到小臂7前端的距离大于其到小臂7后端的距离;所述小臂7从铰接部71至两端均向下弯曲,使小臂7呈不等边钝角形状;所述铰接部71通过铰接轴15与大臂6的上端铰接;所述小臂7的后端与拉杆10的上端铰接,所述拉杆10的下端铰接在回转盘3上,所述拉杆10在回转盘3上的铰接点距离地面的安装高度根据实际需要确定,可以使抓取机构达到不同的抓取高度。

所述大臂6、小臂7、拉杆15及回转盘3共同构成四连杆机构,其在第二伺服电机5的驱动下带动抓取机构实现上下、前后移动。

所述第一伺服电机4、第二伺服电机5均与控制系统连接。

所述小臂7的前端通过安装座13固定设置导向臂12,所述导向臂12为竖向设置的筒形结构,所述导向臂9内滑动套设有升降臂8,所述升降臂8为筒形结构,所述升降臂8的下端与抓取机构连接。

所述捞渣机器人还包括旋转机构17,所述旋转机构17设置在升降臂8上;通过旋转机构17带动升降臂8旋转,从而带动抓取机构旋转360°;所述旋转机构17包括回转支承、驱动回转支承转动的回转马达。

所述升降臂8的上端与第一油缸11的伸缩杆连接,所述第一油缸11固定在导向臂12内,通过第一油缸 11伸缩带动升降臂8在导向臂12内上下移动。

所述大臂6与回转盘3的铰接处设有配重14,所述配重14用于平衡大臂6的受力。

所述抓取机构为圆抓手总成9,所述圆抓手总成9包括多个抓板95,所述抓板95为花瓣形结构,多个抓板95沿周向均匀间隔布置,围成圆形;所述抓板95的数量根据实际圆形抓手总成的尺寸变化情况确定;多个抓板95能同时向内收拢闭合或向外张开,实现抓手的抓放动作。

多个抓板95闭合时彼此之间在其侧边处有一部分重叠,形成闭合腔;所述闭合腔作为每次抓取浮渣的盛放空间;因此抓手闭合时,可以保证抓取的浮渣不会洒落,避免捞渣过程浮渣掉入熔炼炉内产生铁水飞溅。

多抓板95通过开合机构向内闭合或者向外张开,所述开合机构包括升降盘92和多个第一铰接板94,所述第一铰接板94的数量与抓板95数量相同,所述第一铰接板94的上端铰接在升降盘92的底部;具体的,所述第一铰接板94为长形结构,所述第一铰接板94的一端通过第一铰轴97与第一耳板96上,所述第一耳板96固定在升降盘92的底部。

每个第一铰接板94的下端与一个抓板95的上端铰接;具体的,每个抓板95的上端内侧均设有第二耳板98,所述第一铰接板94的下端通过第二铰轴99铰接在第二耳板98上。

每个抓板95的顶端固定有第二铰接板912,所述第二铰接板912的顶端通过第三铰轴911铰接在第三耳板910上,所述第三耳板910固定在固定盘93的底部,所述固定盘93固定升降臂8的下端。

所述固定盘93与升降盘92同轴心设置,所述固定盘93上对应升降盘92的位置开设有圆形的贯穿孔,所述贯穿孔的直径大于升降盘92的直径。

所述升降盘92的中心位置固定连接有升降吊杆91,所述升降吊杆91与升降油缸913的伸缩端固定连接,所述升降油缸913及升降吊杆91均设置在升降臂8的内腔中。

升降油缸913伸缩,使升降吊杆91的通过升降盘92带动多个第一铰接板94同步向上或者向下移动,从而通过第一铰接板94以及第二铰接板912构成的铰链结构,使多个抓板同时向内闭合或者向外张开,以实现抓手的取放功能。

本发明的工作原理:

工作时,第一伺服电机4通过驱动回转支承2带动回转盘3转动,使运行机构和抓取机构一起实现360°旋转。

第二伺服电机5驱动大臂6旋转,在大臂6、小臂7、拉杆15及回转盘3共同构成的四连杆机构的带动下,使抓取机构上下、前后移动,并且通过升降臂带动抓手实现上下垂直移动。

所述圆抓手总成在捞取炉内浮渣时,首先通过运行机构带动圆形抓手总成到准确的抓取位置,然后通过升降油缸缩回和伸出,使升降吊杆带动升降盘向上或向下移动,升降盘上移或下移过程中,通过第一铰接板、第二铰接板构成的铰链结构带动多个抓板同时向内收拢抓取浮渣;然后通过运行机构带动圆形抓手总成升高,并配合第一伺服电机,将浮渣转运至预定的泄渣区,多个抓板同时向外张开,完成泄渣,然后进入下一个作业循环。

本实施例中的圆抓手总成还可以用于清理炉内壁上的炉渣,圆周抓手总成通过运行机构伸到炉口内紧贴炉壁,然后通过运行机构与升降油缸配合动作,沿炉壁向下抓取即可清理炉壁上的炉渣。

实施例2

如图6-7共同所示,本实施例提供一种金属熔炼智能捞渣机器人,本实施例与实施例1的区别在于,所述抓取机构为对开式抓手总成16,所述对开式抓手总成16包括对称设置的两个抓手161,两个抓手161与开合机构162连接,通过开合机构162实现张开和闭合,所述开合机构162与第二油缸163的伸缩杆连接,通过第二油缸163驱动开合机构162动作,以实现对开式抓手总成16的开闭;所述第二油缸163固定在伸缩臂8内。

所述开合机构162设置在固定架165上,所述固定架165固定在升降臂8上,以经对开式抓手总成16连接在运行机构上。

所述对开式抓手总成16还包括两个对称设置的打渣抓手164,所述打渣抓手164设置在两个抓手161的上方,每个打渣抓手164对应一个抓手设置;所述打渣抓手164也连接在开合机构162上,随着开合机构162带动抓手161张开,所述打渣抓手164向下拍打粘附在抓手161上的浮渣,使其脱落。

所述抓手161和打渣抓手164均为板式结构。

实施例3

如图8所示,本实施例提供一种金属熔炼智能捞渣机器人,本实施例与实施例2的区别在于,所述抓手161和打渣抓手164均为齿式结构。

本发明所述捞渣机器人可以采用液压、电动、气动、机械为动力实现遥控操作,实现自动化操作,实现远距离捞渣;主要适用于钢,铁,铜,铝,以及各种有色金属,熔炼过程中的废渣清理。

本发明中的运行机构的设置,能够通过第二伺服电机驱动下,在大臂、小臂、拉杆及回转盘共同构成的四连杆机构的带动下,使抓取机构上下、前后移动,并且通过第一油缸驱动升降臂带动抓取机构在垂直上下移动,通过前述移动的相互配合,准确调整抓取位置,全方位抓取浮渣,避免了捞渣死角,还可以通过第一伺服电机通过回转支承及回转盘带动使抓取机构实现360度旋转,设备灵活性好,且设备运行稳定、可靠,有效减轻设备运行过程中的抖动、震动现象,提高抓取准确性,避免因抖动、震动使浮渣掉落引起的铁水飞溅以及设备污染。

本发明中的圆周抓手总成还可以用于清理炉内壁上的炉渣,增加了设备适用范围,提高了社会效益。

本发明的抓取机构可以是圆抓手也可以是对开式抓手,进一步提高了设备的灵活性,以及设备的利用率,降低了设备投入。

本发明采用伺服电机和回转支承驱动设备整体旋转,以及驱动大臂旋转,该种方式运行精确性高,进一步提高了设备运行的稳定性。

本发明通过大臂、小臂、拉杆及回转盘共同构成的四连杆机构,带动抓取机构前后上下移动,运行平稳,动作灵活,操作简单。

本发明抓取机构在旋转机构的带动下,能够实现360°旋转,进一步提高了设备的灵活性。

以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。