一种耐磨抗震涂层及其制备方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及涂层领域,具体是一种耐磨抗震涂层及其制备方法。

背景技术

镁合金作为一种常用的金属材料,其压铸基材广泛应用在新能源汽车上(例如新能源汽车电池盒)。目前压铸镁合金电池盒表面(尤其是底面)的耐磨性和减震性仍需进一步提高才能更好地保护电池并提高配套基材的服役性能。

现有技术一般通过激光熔覆、喷丸强化等表面处理技术来提高镁合金的表面硬度从而提高耐磨性;另外通过铺设橡胶垫提高电池盒减震性能。但这样的处理方法仅能实现某单一的性能提升。另外,现有一些技术如专利(CN201510372334.6)(CN201010586192.0)等多采用加入其他合金元素的方法调节镁合金的成分并影响镁合金微观组织的方法来提高镁合金基体的耐磨和减震性能,然而该类方法在改变合金成分的同时在很大程度上影响了镁合金的加工工艺(例如压铸时的镁合金流动性和充型能力),虽然在一定程度是改善了镁合金的减震耐磨性能但很大程度上会增加镁合金基材的缺陷并很难兼顾基材后期的加工工艺。

发明内容

为解决现有技术中的不足,本发明提供一种耐磨抗震涂层及其制备方法。

本发明为实现上述目的,通过以下技术方案实现:

本发明的一个方面提供一种耐磨抗震涂层,包括:

覆盖于基材表面的多孔陶瓷层以及打印于多孔陶瓷层表面的复合树脂层,

所述复合树脂层包括若干纵横交错的涂层单元,所述涂层单元由含有石墨粉的TPE复合丝材以及含有碳化钨的TPE的复合丝材间隔打印而成,各所述涂层单元形成功能网格。

进一步的,所述多孔陶瓷层制备过程如下:

将基材在体积比1:1的丙酮和乙醇的混合容易中超声清洗20分钟,除去表面杂质和油脂,然后在100℃的浓度为100g/L的NaOH溶液中浸泡15分钟,再在浓度为180g/L的CrO

浸泡完成后,基材作为微弧氧化反应中的阳极,不锈钢板作为阴极,溶质浓度为2.1-2.4g/L乙二胺四乙酸钠,2.2-2.6g/L CaCO

所述微弧氧化溶液溶质的添加顺序依次乙二胺四乙酸钠、CaCO

所述微弧氧化溶液溶剂为去离子水。

微弧氧化后,将基材浸入3wt%-5wt%的十六烷基三甲氧基硅烷乙醇溶液中浸泡3-4小时,温度为60-70℃。

进一步的,所述TPE复合丝材的制备过程如下:

称取一定量的粒径为50-100微米的石墨粉末或碳化钨,400℃下氧化处理30min,冷却到室温,将粉末放置在1wt%硅十六烷基三甲氧基硅烷的丙酮溶液中改性处理2小时,离心处理,得到粉末,再在50℃温度下烘干24小时,研磨处理,得到预处理后的石墨粉末或碳化钨粉末;

将一定量的TPE(1,1,2,2-四苯乙烯)在240℃环境下熔化,得到TPE熔体,将预处理的石墨粉末或碳化钨粉末以一定比例加入TPE熔体,搅拌8-10小时,得到石墨粉质量分数为5.5wt%-8.5wt%或碳化钨质量分数为2.2wt%-6.4wt%的复合TPE材料,并由拉丝机拉成直径为0.8-1.5mm的TPE复合丝材。

进一步的,所述涂层单元的制备过程如下:

第一步,将含有石墨粉的TPE复合丝材通过FDM技术在多孔陶瓷层表面纵向打印宽为0.5-0.8mm,高为0.5-0.8mm,间隔为0.5-0.8mm的矩形条纹,然后再将含有碳化钨的TPE复合丝材通过FDM技术穿插在间隔出继续纵向打印宽为0.5-0.8mm,高为0.5-0.8mm的矩形条纹,完成第一层的涂层打印;

第二步,将含有石墨粉的TPE复合丝材通过FDM技术在多孔陶瓷层表面横向打印宽为0.5-0.8mm,高为0.5-0.8mm,间隔为0.5-0.8mm的矩形条纹,然后再将含有碳化钨的TPE复合丝材通过FDM技术穿插在间隔出继续横向打印宽为0.5-0.8mm,高为0.5-0.8mm的矩形条纹,完成第二层的涂层打印;

按照第一步和第二步的步骤,重复打印4-10层。

根据本发明的一个方面,提供一种耐磨抗震涂层的制备方法,包括以下步骤:

通过微弧氧化方法制备多孔陶瓷层,然后在多孔陶瓷层打印若干层纵横交错的复合树脂层;

所述复合树脂层包括若干纵横交错的涂层单元,所述涂层单元由含有石墨粉的TPE复合丝材以及含有碳化钨的TPE的复合丝材间隔打印而成,各所述涂层单元形成功能网格。

进一步的,所述微弧氧化方法具体如下:

依次向去离子水中添加溶质乙二胺四乙酸钠、CaCO

基材作为微弧氧化反应中的阳极,不锈钢板作为阴极,置入微弧氧化液中,采用电压为320V,正向占空比为30%的电压通电进行微弧氧化,时间为20-25分钟。

进一步的,所述多孔陶瓷层制备前需进行预处理,将基材在超声波环境中用配制好的体积比为1:1的丙酮和乙醇混合溶液清洗20分钟,再在100℃的浓度为100g/L的NaOH溶液中浸泡15分钟,然后在浓度为180g/L的CrO

所述多孔陶瓷层制备后进行后处理,将微弧氧化处理后的基材,浸入温度为60-70℃的3wt%-5wt%的十六烷基三甲氧基硅烷乙醇溶液中,浸泡3-4小时。

进一步的,所述涂层单元制备方法如下:

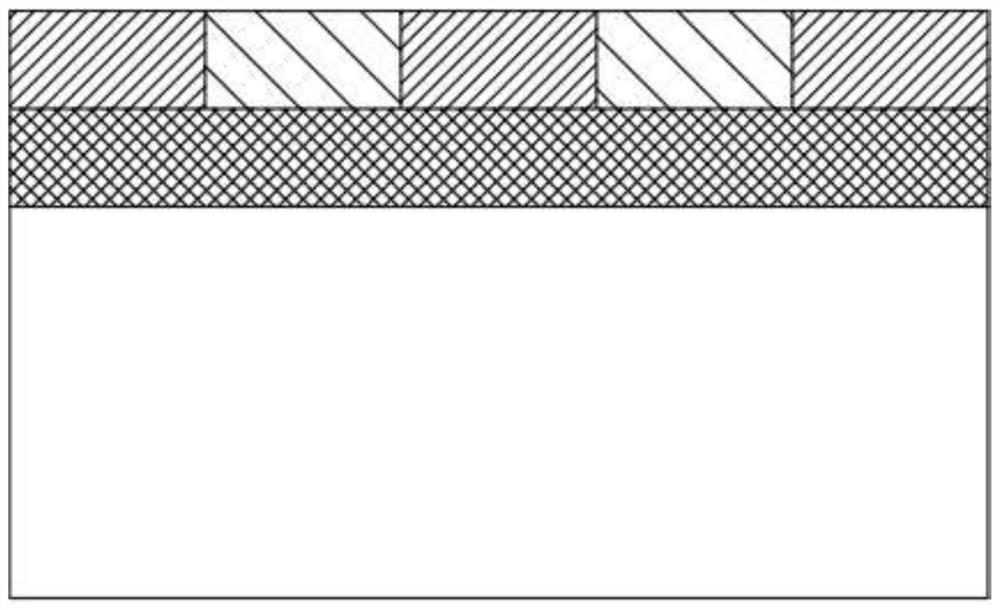

第一步,选择喷头直径为0.5-0.8mm的打印头,并将喷头温度设置为240℃,使用含有石墨粉的TPE复合丝材,通过FDM技术在多孔陶瓷层表面纵向打印宽为0.5-0.8mm,高为0.5-0.8mm,间隔0.5-0.8mm的矩形条纹,然后再使用含有碳化钨的TPE复合丝材,通过FDM技术穿插在间隔处继续纵向打印宽为0.5-0.8mm,高为0.5-0.8mm的矩形条纹,完成第一层的涂层打印,此时结构如图1所示;

第二步,依然选择喷头直径为0.5-0.8mm的打印头,并将喷头温度同样设置为240℃,使用含有石墨粉的TPE复合丝材,通过FDM技术在多孔陶瓷层表面横向打印宽为0.5-0.8mm,高为0.5-0.8mm,间隔为0.5-0.8mm的矩形条纹,然后再使用含有碳化钨的TPE复合丝材,通过FDM技术穿插在间隔处继续横向打印宽为0.5-0.8mm,高为0.5-0.8mm的矩形条纹,完成第二层的涂层打印,此时结构如图2所示;

按照第一步和第二步的步骤,根据基材大小和使用场景,重复打印4-10层,得到的结构如图3所示。

进一步的,所述TPE复合丝材料制备方法如下:

称取一定量的粒径为50-100微米的石墨粉末或碳化钨,400℃下氧化处理30min,冷却到室温,将粉末放置在1wt%硅十六烷基三甲氧基硅烷的丙酮溶液中改性处理2小时,离心处理,得到粉末,再在50℃温度下烘干24小时,研磨处理,得到预处理后的石墨粉末或碳化钨粉末;

将一定量的TPE(1,1,2,2-四苯乙烯)在240℃环境下熔化,得到TPE熔体,将预处理的石墨粉末或碳化钨粉末以一定比例加入TPE熔体,搅拌8-10小时,得到石墨粉质量分数为5.5wt%-8.5wt%或碳化钨质量分数为2.2wt%-6.4wt%的复合TPE材料,并由拉丝机拉成直径为0.8-1.5mm的TPE复合丝材。

对比与现有技术,本发明有益效果在于:

1、本发明通过在已经压铸成型的基材表面建立一种交叉空间网格结构,并在该空间结构中穿插铺设两种及以上不同性能的特定材料,从而实现压铸镁合金零件表面耐磨性和减震性能的提高,基材可以选自为镁合金、铝合金、铸铁、铸铜、不锈钢等,在不改变基材成分的前提下,较好的实现了基材表面(尤其是某一特定表面)耐磨和减震的性能需求。

2、本发明耐磨抗震涂层的制备方法基于微弧氧化制备多孔陶瓷层以及基于FMD打印工艺在基材表面建立两种性能不同的复合树脂纵横交错的功能网格,从而实现压基材表面耐磨性和减震性能的提高。

3、本发明在不影响基材原有成分和加工工艺的基础上,通过后期表面处理的方法实现压铸镁合金电池盒底面耐磨性和减震性能的提高,可以避免因成分改变带来的基材压铸工艺参数调整和因此导致的压铸产品自身质量问题。

附图说明

附图1是打印一层镁合金层厚基材的结构示意图(剖面和打印方向垂直);

附图2是打印二层镁合金层厚基材的结构示意图(剖面和打印方向垂直);

附图3是打印四层镁合金层厚基材的结构示意图;

附图1-3中,

附图4是测试频率为0.1HZ时耐磨抗震涂层镁合金和对照组在不同温度时阻尼系数测试数据;

附图5是测试频率为1HZ时耐磨抗震涂层镁合金和对照组在不同温度时阻尼系数测试数据;

附图6是测试频率为4HZ时耐磨抗震涂层镁合金和对照组在不同温度时阻尼系数测试数据;

附图7是耐磨抗震涂层镁合金和对照组在无润滑条件下不同载荷对应的磨损率测试数据;

附图8是耐磨抗震涂层镁合金和对照组在水润滑条件下不同载荷对应的磨损率测试数据;

具体实施方式

结合附图和具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1:镁合金耐磨抗震涂层的制备

(1)对铸镁合金基材(AZ91D)的三步预处理:

将待处理压铸镁合金基材在超声波环境中用配制好的丙酮和乙醇(体积比1:1)的混合溶液清洗20分钟,除去基材表面的杂质和油脂,然后在100摄氏度水浴用100g/L的NaOH溶液浸泡15分钟,再在180g/L的CrO

为提高后期3D打印树脂与镁合金基板的结合强度,进行第二部预处理,即在经过第一步预处理后的镁合金基板表面通过微弧氧化技术制备一层20-30微米厚的多孔陶瓷层,陶瓷层微孔径直径范围应在(2-8微米之间)。具体微弧氧化方法:依次向去离子水中添加溶质C

经过第二步微弧氧化预处理后,将零件浸入3wt%-5wt%的十六烷基三甲氧基硅烷乙醇溶液中浸泡3小时,温度为60℃,完成第三步预处理。进行硅烷偶联剂处理,是为了后续打印做准备,增强树脂与陶瓷层的结合强度。

(2)TPE复合丝材的制备:

同时,在对镁合金预处理期间,制备两种复合树脂丝材以供后续FDM打印。

首先,称取一定量的石墨粉末(粒径50-100微米),放入箱式电阻炉中在400℃下氧化处理30min,冷却到室温,将粉末放置在1wt%硅十六烷基三甲氧基硅烷的丙酮溶液中改性处理2小时,之后通过离心处理后得到的粉末再在50度温度下烘干24小时并研磨后待用。

在240度加热环境下将一定量的TPE(1,1,2,2-四苯乙烯)熔化,将上述处理后的石墨粉末以一定比例加入TPE熔体,采用电磁搅拌进行机械搅拌8小时,得到石墨粉质量分数为7wt%的复合TPE材料,并由拉丝机拉成直径为1.2mm的含有石墨粉的TPE复合丝材待用。

同上述含有石墨粉的TPE丝材的制备步骤,制备直径为1.2mm的含有质量分数6.2wt%碳化钨(粒径为50-100微米)的TPE复合丝材待用。

(3)复合树脂层的制备:

先使用含有TPE/石墨材料,使用FDM技术,选择喷头直径为0.5mm的打印头,并将喷头温度设置为240℃,在预处理后的镁合金基材上纵向打印宽为0.5mm,高为0.5mm,间隔为0.5mm的矩形条纹,再更换为TPE/碳化钨材料,穿插在间隔处继续纵向打印宽为0.5mm,高为0.5mm的矩形条纹,完成第一层的涂层打印。此时结构如图1所示。

再使用TPE/石墨材料,横向打印宽为0.5mm,高为0.5mm,间隔为0.5mm的矩形,再更换为TPE/碳化钨材料,在间隔处横向打印宽为0.5mm,高为0.5mm的矩形,完成第二层的涂层打印,此时结构如图2所示。

如此重复打印4层,结构如图3所示。

通过在已经压铸成型的镁合金表面建立一种交叉空间网格结构,并在该空间结构中穿插铺设两种及不同性能的特定材料,从而实现压铸镁合金零件表面耐磨性和减震性能的提高。

实施例2:镁合金耐磨抗震涂层的减震性能测试

采用阻尼测试仪进行测试阻尼性能的测量采用动态热机械分析仪(DMA2980型),在单悬臂模式下对实施例1所制备耐磨减震涂层镁合金进行测试,阻尼性能通过受迫振动下应变滞后于应力的相位差的正切值进行表征,评价标准参考GB/T 16406-1996。

测试条件如下:应变振幅为2*10-4,频率为0.1,1和4Hz,温度为室温至150℃。

对照组采用上述仪器、在同等条件下以相同标准进行测试,对照组试样分别为无涂层镁合金板材、涂覆2mm聚氨酯涂层的镁合金板材、涂覆2mm环氧树脂的镁合金板材。

测试频率在0.1Hz、1Hz和4Hz条件下的测试数据分别如图4-图6所示,从测试结果可知,本发明所制备的减震耐磨涂层的阻尼性能在跟同类减震涂层对比,阻尼特性优势较为明显,在三种测试频率下的阻尼特性均优于同等厚度其他常用涂层材料,尤其在低频测试时,阻尼减震效果更佳。

实施例3:镁合金耐磨抗震涂层的耐磨性能测试

采用MRH-2型高速环块磨损试验机,对实施例1所制备的耐磨抗震涂层镁合金进行耐磨性能测试,对偶件为AISI52100钢环。

实验条件为:温度室温22度,相对湿度45%,两种润滑条件(无润滑、水润滑),转速200r/min,载荷50-200N。

对照组采用上述仪器、在同等条件下以相同标准进行测试,对照组试样块分别为聚氨酯涂层试样、环氧树脂涂层试样以及无涂层镁合金基材试样,所有涂层厚度均为2mm(无涂层试样除外)。

无润滑条件和水润滑条件下的耐磨测试数据分别如图7-8所示,根据测试结果,本发明所制备的减震耐磨结构层在干摩擦和水润滑条件下,磨损率均明显优于对照组试样。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能。

- 一种耐磨抗震涂层及其制备方法

- 一种耐磨抗震涂层及其制备方法