磨抛结构、其组装方法及其磨具或工件的拆卸方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及高精度加工设备领域,尤其是磨抛结构、其组装方法及工件或磨具拆卸方法。

背景技术

研磨机是指用涂上或嵌入磨料的磨具对工件表面进行研磨的磨床。主要用于研磨工件中的高精度平面、内外圆柱面、圆锥面、球面、螺纹面和其他型面。

传统的研磨机中,主轴通常是采用机械硬连接(如螺栓连接)、三爪卡盘、真空吸盘或是刀柄等方式来夹持工件或刀具(磨具)。螺栓连接的安装精度低,且安装位置限定,同时磨具或工件上必须有相匹配的孔才能通过螺栓进行连接,应用灵活性不佳。三抓卡盘则往往很难用于盘状磨具或工件的固定,并且三爪卡盘使用久了,随着卡盘的磨损三爪会出现喇叭口状,三爪也会慢慢偏离车床主轴中心。使所加工零件的形位公差增大。真空吸附的稳定性往往较差,受工件或磨具表面平整度影响大,并且真空吸附结构无法用于冷却。而刀柄往往仅能用于刀具的固定,难以用于工件的固定。

并且无论采用上述何种方式来安装工件或磨具,都需要额外的措施来对工件或磨具进行冷却。

发明内容

本发明的目的就是为了解决现有技术中存在的上述问题,提供一种磨抛结构、其组装方法及工件或磨具拆卸方法。

本发明的目的通过以下技术方案来实现:

磨抛结构,包括

载体,其上形成有冷却流道,所述冷却流道的进、出口位于载体的后端面且所述冷却流道从所述载体的后端面延伸至前端区域,所述载体至少前端区域为非隔热材料;

流体滑环,连接在所述载体的后端且其上的通道与所述冷却流道的进、出口连通;

冷媒供应机构,连接所述流体滑环,用于通过所述流体滑环向所述冷却流道内供应可使冰冻凝固液凝固为冰冻连接层的冷媒;

磨具或工件,通过冰冻连接层连接在所述载体的前端。

优选的实施方式中,所述载体连接驱动其自转的机构。

优选的实施方式中,驱动所述载体自转的机构为电主轴或所述载体与驱动其自转的机构构成电主轴。

优选的实施方式中,所述冰冻连接层的厚度为微米级或亚微米级。

优选的实施方式中,所述冰冻连接层为凝固点在25℃~-50℃的冰冻凝固液冰冻而成。

优选的实施方式中,所述载体的前端通过导热胶层或冰冻连接层连接半导体制冷片,所述半导体制冷片的冷端通过冰冻连接层连接所述磨具或工件。

优选的实施方式中,所述磨具包括非隔热材料的治具,所述治具上形成有孔和/或槽,所述孔和/或槽内设置有冰冻磨材。

优选的实施方式中,所述冰冻磨材包括多个凝固体分层。

优选的实施方式中,所述冰冻磨材的磨料的粒度范围在20纳米~100 微米之间。

优选的实施方式中,所述冰冻磨材中包括酸或碱。

磨抛结构的组装方法,包括如下步骤

S01,提供载体、流体滑环、冷媒供应机构及磨具或工件;所述载体上形成有冷却流道,所述冷却流道的进、出口位于载体的后端面且所述冷却流道从所述载体的后端面延伸至前端区域,所述载体至少前端区域为非隔热材料;所述流体滑环连接在所述载体的后端且其上的通道与所述冷却流道的进、出口连通;所述冷媒供应机构的媒介出口与所述流体滑环的媒介进口连通;

S02,冷媒供应机构向冷却流道内供应可使冰冻凝固液凝固的冷媒;

S03,在磨具或工件的安装面和/或载体的前端面的冷端施加冰冻凝固液后,将磨具或工件与载体的前端面贴合至冰冻凝固液凝固成冰冻连接层实现工件或磨具与载体的连接。

磨抛结构的组装方法,包括如下步骤:

S001,提供载体、流体滑环、冷媒供应机构、半导体制冷片及磨具或工件;所述载体上形成有冷却流道,所述冷却流道的进、出口位于载体的后端面且所述冷却流道从所述载体的后端面延伸至前端区域,所述载体至少前端区域为非隔热材料;所述流体滑环连接在所述载体的后端且其上的通道与所述冷却流道的进、出口连通;所述冷媒供应机构的媒介出口与所述流体滑环的媒介进口连通;所述半导体制冷片安装在所述载体的前端且热端朝向所述载体;

S002,半导体制冷片工作,冷媒供应机构向冷却流道内供应冷媒;

S003,在磨具或工件和/或半导体制冷片的冷端施加冰冻凝固液后,将磨具或工件与半导体制冷片的冷端贴合至冰冻凝固液凝固成冰冻连接层实现工件或磨具与载体的连接。

磨具或工件的拆卸方法,包括如下步骤:

S100,提供上述任一所述磨抛结构;

S200,加热冰冻连接层至其融化,使磨具或工件与载体或半导体制冷片分离。

优选的,使所述冰冻连接层融化的温度在25℃-50 ℃之间。

本发明技术方案的优点主要体现在:

本方案通过在载体上设置冷却流道,并通过流体滑环连接冷媒供应机构,当需要安装工件或磨具时,通过冷媒供应机构向冷却流道中供应冷媒使载体前端面达到一定的低温,可以通过向载体和/或要安装的磨具或工件上施加冰冻凝固液,然后将载体与磨具或工件贴合,载体的低温使冰冻凝固液凝固形成所述冰冻连接层并持续对冰冻连接层进行保温使其保持冰冻状态,从而将磨具或工件固定在载体上以进行加工。同时,冷媒还可以持续对载体、磨具或工件进行冷却,避免热应力的影响。

本方案的冰冻连接层为微米级或亚微米级,使得工件或磨具与载体基本完全贴合,相比传统的夹持方式,可以保持非常高的机械精度,从而大幅提高产品的加工精度。

本方案在载体前端设置半导体制冷片,能够达到更低的温度以保证不同的冷冻温度需要,同时可以灵活地调整冷冻温度,应用的灵活性更好。

本方案的磨具采用冰冻磨具,一方面能够充分发挥冰冻磨具自身优势,另一方面,在磨削过程中,可以持续向所述冷却流道内供应冷媒对冰冻磨材进行冷却保温,避免冰冻磨材在磨削过程中因温度熔化,提高了冰冻磨材使用寿命,同时保证磨具的持续低温恒温研磨抛光,有效提高了磨料的利用率,且无需采用研磨机内低温环境来避免冰冻磨材融化的方式,运行成本更低。

本方案的磨料粒度的选择有利于达到纳米级的研磨精度。

本方案的冰冻磨料中添加酸碱,能够在研磨同时,对工件的化学腐蚀,增加研磨或抛光效率,提高研磨 或抛光表面品质。

本方案每个容置空间的冰冻磨材采用分次滴加混合物的方式得到多层结构,单层的冰冻速率快,效率高,有利于保证冰冻磨材内外温度的一致性,同时,能够有效地避免磨料沉淀与分层的问题,保证磨料分布的均匀性。

本方案的加工方法,操作简单,易于实现,应用灵活,并且在采用冰冻磨具时,可以通过设置自动灌注装置,可以在研磨机内部在线将混合物加入到得到容置空间中冰冻得到磨具,还可以在冰冻磨材使用完毕后,再次成型冰冻磨材,而无需在研磨机外部冷冻得到磨具后再将磨具安装到研磨机上使用,有利于简化加工和组装流程,自动化加工,效率高。

附图说明

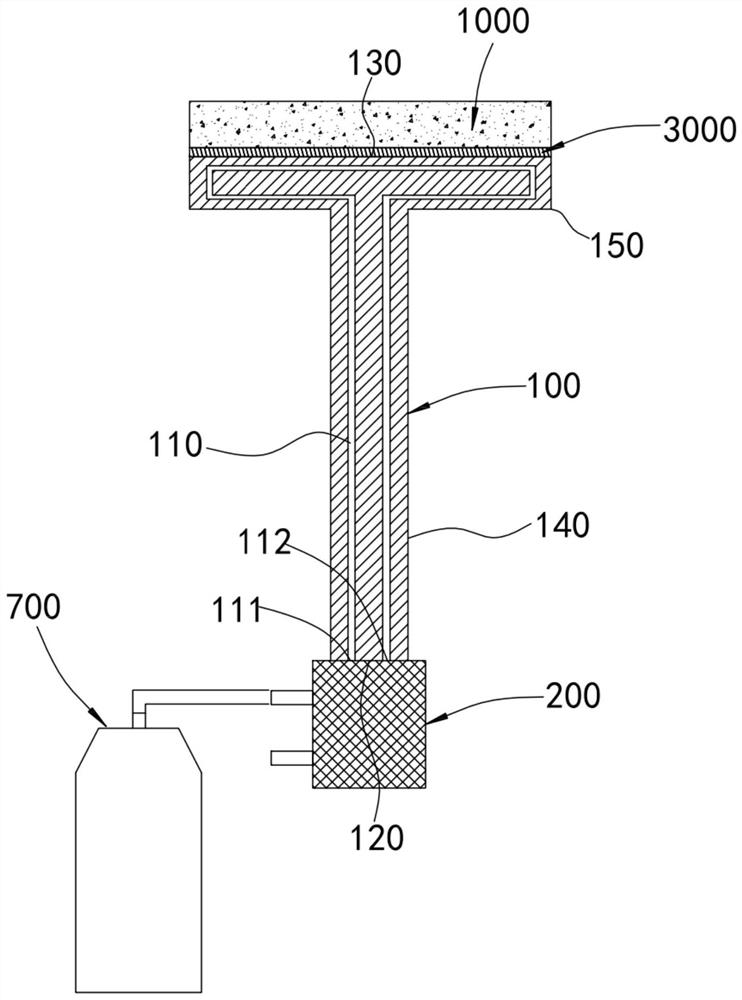

图1是本发明设置磨具的磨抛结构示意图;

图2是本发明设置工件的磨抛结构示意图;

图3是本发明设置工件的磨抛结构带半导体制冷片的示意图;

图4是本发明设置磨具的磨抛结构带半导体制冷片的示意图;

图5是本发明治具为圆盘状且未填充冰冻磨材的立体图;

图6是本发明治具为圆盘状且填充冰冻磨材的立体图;

图7是本发明治具为圆柱状且未填充冰冻磨材的立体图;

图8是本发明治具为圆柱状且填充冰冻磨材的立体图;

图9是本发明治具为半球状且未填充冰冻磨材的立体图;

图10是本发明治具为半球状且填充冰冻磨材的立体图;

图11是本发明治具上的容置空间为蜂窝状的示意图;

图12是本发明加工盘状冰冻磨具的示意图;

图13是本发明加工圆柱状冰冻磨具的示意图。

具体实施方式

本发明的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本发明技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本发明要求保护的范围之内。

在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

实施例1

下面结合附图对本发明揭示的磨抛结构进行阐述,如附图1-附图2所示,其包括

载体100,其上形成有冷却流道110,所述冷却流道110的进、出口111、112位于所述载体100的后端面120且所述冷却流道110从所述载体100的后端面延伸至前端130;

流体滑环200,连接在所述载体100的后端且其上的通道与所述冷却流道110的进、出口111、112连通以输送冷媒;

冷媒供应机构700,连接所述流体滑环200,用于通过所述流体滑环200向所述冷却流道110内供应可使冰冻凝固液凝固为冰冻连接层的冷媒,所述冷媒供应机构700的具体结构为已知技术,此处不作赘述。所述冷媒供应机构700供应的冷媒可以是液氮、乙二醇或者冰盐水等常用的冷却媒介。

磨具1000或工件2000,通过冰冻连接层3000连接在所述载体100的前端。

通过在载体100上设置冷却流道110,并通过流体滑环连接冷媒供应机构700,当需要安装工件或磨具时,通过冷媒供应机构700向冷却流道110中供应冷媒,可以使载体前端面达到一定的低温,此时,向载体100和/或要安装的磨具1000或工件2000上施加(涂布、喷洒、浇灌、浸渍等)冰冻凝固液,然后将载体100与磨具1000或工件2000贴合,载体100的低温使冰冻凝固液凝固形成所述冰冻连接层3000并持续对冰冻连接层3000进行保温使其保持冰冻状态,从而将磨具1000或工件2000固定在载体100上以进行加工。同时,冷媒还可以持续对载体100、磨具1000或工件2000进行冷却,避免高温应力的影响。

如附图1、附图2所示,所述载体100可以是柱体,例如圆柱体或棱柱,优选的实施例中,所述载体100包括一圆轴140及共轴设置在所述圆轴140前端且直径大于圆轴的冰冻盘150,所述冷却流道110从所述圆轴的后端延伸到所述冰冻盘150处,至少所述冰冻盘150为非隔热材料,优选可以为导热材料。所述圆轴140可以与所述冰冻盘150一体注塑成型,也可以是组装而成,当采用组装而成时(螺接或焊接等),所述圆轴140及冰冻盘150的材质可以相同也可以不同。

所述冰冻盘150的前端面可以是平面,也可以形成有一定的凹槽(图中未示出)以便于存储一定的冰冻凝固液,从而使得到的冰冻连接层3000与载体100连接稳定,所述冷却流道110在所述冰冻盘150处的分布以尽量覆盖所述冰冻盘150的前端面为准,例如可以是平面螺旋分布。

当直接采用冷媒进行冷冻时,其温度调节的灵活性差且所能到达的最低温度受限。因此在更优的实施例中,如附图3、附图4所示,所述载体100的前端设置有半导体制冷片600,所述半导体制冷片600的冷端610背向所述载体100,所述半导体制冷片600的冷端通过所述冰冻连接层3000连接所述磨具1000或工件2000。所述半导体制冷片600的具体结构为已知技术,此处不作赘述,其可以通过胶接、螺接等方式与载体100连接,也可以采用冰冻连接层连接载体100。此时,所述载体100中心具有用于安装半导体制冷片所需的走线孔,所述流体滑环200还用于连续传输电力和数据信号,此处为已知技术,不作赘述。

工作时,通过所述半导体制冷片600的冷端对冰冻凝固液进行冰冻得到冰冻连接层3000,同时通过冷媒及冷却流道110对所述半导体制冷片600的热端进行冷却,从而能够获得更低的冷却温度,以及可以便利地通过半导体制冷片600进行冰冻温度调节。

进一步的,所述冰冻连接层3000为凝固点在25℃~-50℃的冰冻凝固液冰冻而成,例如所述冰冻凝固液可以是水等,所述冰冻连接层3000的厚度为微米级或亚微米级,由于刀具(磨具)或工件与冷冻冰盘是几乎完全贴合的方式,相比传统的夹持方式,可以保持非常高的机械精度,从而大幅提高产品的加工精度。

根据不同的应用需要,使所述载体100可自转或者不可自转,例如当所述载体100前端安装的是工件2000时,可以使载体不自转,并且工件200优选与载体100共轴设置。当所述载体前端安装的是磨具时,可以使载体自转,并且所述磨具优选为与载体共轴设置。此时,如附图4所示,所述载体100连接驱动其自转的机构900,驱动所述载体自转的机构为电主轴或所述载体100与驱动其自转的机构构成电主轴,电主轴的具体结构为已知技术此处不做赘述。

当所述载体100的前端设置的是磨具2000时,所述磨具2000可以是已知的各种常规磨具,如研磨盘、抛光盘、抛光轮等。在另一更优的实施例中,所述磨具2000为冰冻磨具,如附图4所示,其包括非隔热材料的治具500,所述治具500上形成有容置空间300,所述容置空间300内设置有冰冻磨材400。

采用上述的冰冻磨具时,所述载体100的冷冻盘150或半导体制冷片600的冷端还可以对所述冰冻磨具中的冰冻磨材400进行保温,避免冰冻磨材400在磨削过程中因温度熔化,提高了冰冻磨材400使用寿命和磨料的使用效率,有效保证磨了具的持续低温恒温研磨抛光。并且,可以在线将制成冰冻磨材400的混合物进行冰冻,而无需在研磨机外部冷冻得到磨具后再将磨具安装到研磨机上使用。

下面将重点阐述冰冻磨具,其中,所述治具500可以是圆盘、圆柱、半球头或蜂窝状体,如附5、附图6所示,所述治具500是与所述载体共轴的圆盘,其背向所述载体100的端面510处设置所述容置空间300,所述容置空间300可以是一个圆槽或圆环槽或是多个均分圆周的扇形槽,所述容置空间300中设置所述冰冻磨材400,最终得到的磨具为冰冻磨盘。

如附图7、附图8所示,所述治具500是与所述载体共轴的圆柱,其圆周面520处设置所述容置空间300,所述容置空间300可以是一个圆槽,或是多个均分圆周的弧形槽,所述容置空间300中设置所述冰冻磨材400,最终得到的磨具为冰冻砂轮。

如附图9、附图10所示,所述治具500为与所述载体共轴的半球头,其球面530处形成所述容置空间300,所述容置空间300的具体形状及分布可以根据需要设计,每个所述容置空间300中设置所述冰冻磨材400。

如附图11所示,所述治具500为一蜂窝状体,具体可以是百洁布等。

所述治具500根据不同的研磨需要可以采用不同的非隔热材质制成,例如可以是石蜡、硅胶、石膏、百洁布、多孔疏松结构的过滤棉/网、陶瓷或多孔陶瓷等非金属材料,或是铝、铜或锡等软性金属材料,优选所述治具500可以采用导热材料制成,从而便于热传导。

所述冰冻磨材400是磨料、配伍材料及可冰冻成固体的液体混合均匀后冷冻而成,可以根据不同的研磨需要来选择相应的磨料、配伍材料及可冰冻的液体。

其中,所述磨料是碳化硅、氧化铝、碳化硼、氧化锆、白/棕刚玉、氧化 钛、氧化硅(硅溶胶)、氧化铈或金刚石中的一种或几种的混合。为了保证后续混合时磨料分布的均匀性及实现高精度研磨,所述磨料的粒度范围在20纳米~100 微米之间。

所述配伍材料是具有分散、悬浮和粘结磨料颗粒作用的材料,其可以是各种形的分散机、悬浮剂、填充或粘接剂等,具体是油酸、硬脂酸、硬脂酸钠、凡士林、石蜡、聚乙二醇等。

所述可凝固为固体的液体的凝固点小于25℃,例如水、乙醇溶液等,优选采用纯水或去离子水。

进一步,所述冰冻磨材400中可以添加一定量的酸、碱调配出相应的PH值以实现研磨或抛光过程中对工件的化学腐蚀,增加研磨或抛光效率,提高研磨或抛光表面品质。所述酸可以是草酸、双氧水、高锰酸钾、稀盐酸或稀硝酸等,碱可以氢氧化钠、氢氧化钾等。

所述冰冻磨具的冰冻磨材400可以采用不同的方式冰冻得到,在一种方式中,可以通过现有的采用液氮、干冰等外部冷媒或冷却氛围从模型外部对模型中的混合物进行冷却的方式冷冻得到,如申请号为2006100411080所揭示的方法。在另一方式中,也可以通过向载体100上的冷却流道110内充入冷媒进行容置空间300内的混合物冷冻。当然,也可以将上述外部冷却与内部冷却同时工作进行冷冻。

研磨时,可以通过工件向磨具进给来实现研磨,当然,也可以通过磨具向工件方向进给来实现研磨,进给时,可以动过手动来实现,也可以通过移动机构(图中未示出)来实现,所述移动机构可以是已知的各种研磨机中使用的驱动冰冻盘移动的结构,其具体结构为已知技术,此处不作赘述。

上述装置工作时,可以由中央控制系统来自动控制冷媒供应机构、自动灌注装置、自转驱动机构的运行,此处的中央控制系统为已知技术,不作赘述。实施例2

本方案进一步揭示了一种磨抛结构的组装方法,包括如下步骤

S01,提供载体、流体滑环、冷媒供应机构及磨具或工件;所述载体上形成有冷却流道,所述冷却流道的进、出口位于载体的后端面且所述冷却流道从所述载体的后端面延伸至前端区域,所述载体至少前端区域为非隔热材料;所述流体滑环连接在所述载体的后端且其上的通道与所述冷却流道的进、出口连通;所述冷媒供应机构的媒介出口与所述流体滑环的媒介进口连通;

S02,冷媒供应机构向冷却流道内供应可使冰冻凝固液凝固的冷媒;

S03,在磨具或工件的安装面和/或载体的前端面施加冰冻凝固液后,将磨具或工件与载体的前端面贴合至冰冻凝固液凝固成冰冻连接层实现工件或磨具与载体的连接。

当所采用的磨具2000为冰冻磨具且为在线制作所述冰冻磨具时,所述S03步骤是将冰冻磨具的治具500通过冰冻连接层3000固定在所述载体100上,然后再向所述治具500的容置空间300中加入混合物,容置空间300中的混合物在低温作用下冷冻,使容置空间中凝固体的厚度达到所需的冰冻磨材400厚度。

常规的冷冻过程中,混合物是一次性填充到模具中进行冷却,这样靠近外围的混合物相对容易冷冻,而位于中部的混合物相对更难冷冻,因此,冷冻效率较低,同时,容易出现磨料沉淀分层的问题,导致磨料分布不均。于是,加工磨具时,每个容置空间300中分次添加混合物,即在前一次加入的混合物凝固后,再进行下一次混合物的添加,通过每次添加微量的混合物,能够使得混合物快速冷却,一来可以保证各区域的冰冻有效性和实效性,也可以有效的避免一次性注入冷冻效率低且磨料会沉淀分层的问题,从而最终形成的冰冻磨材400是多层的冻体结构。

优选的加工方式中,如附图12、附图13所示,采用自动灌注装置800进行自动灌注,所述自动灌注装置800可以采用螺旋供料机或挤塑机等现有设备进行混合物的搅拌和供应,并通过管道连接注射嘴810,由注射嘴810出料。

加工过程中,可以将注射嘴810固定,通过所述载具100的移动和/或自转来实现注射嘴810向不同位置的容置空间300中加入混合物,所述载具100的移动和/或自转可以通过现有的各种可行结构来实现,此处不作赘述。

例如,加工附图12所示的盘状磨具时,使所述载体的轴线是垂直设置的,且前端面朝上,此时,全部容置空间300的开口朝上,且在一状态下,一所述容置空间300与所述注射嘴810对应,所述注射嘴810向与其对应的容置空间内加入微量的混合物中,待容置空间300内的混合物在冷媒的作用下冷冻后,再次向该容置空间300中加入混合物,至该容置空间内冰冻形成的冰冻磨材的厚度达到要求后停止加入混合物;接着,所述载体100自转一定角度,使另一个容置空间与注射嘴810对应,注射嘴按照上述过程向容置空间内加入混合物,至该容置空间300内冰冻形成的冰冻磨材的厚度达到要求;所述载体100再次旋转至全部容置空间300中具有冰冻磨材400。

又如,加工附图13所示的柱状磨具时,使载体100的轴线是水平设置的,并使一个容置空间的开口朝上与注射嘴对应,当该容置空间中得到目标厚度的冰冻磨材后,所述载体100自转一定角度,使另一个容置空间朝上与注射嘴对应,然后分次加入混合物,按照此过程重复至所有容置空间300中具有冰冻磨材。

在如,加工如附图所示的蜂窝状磨具时,可以通过平移及旋转载体来实现不同位置的容置空间内加入混合物。

当然在向所述容置空间300中加入混合物时,如果混合物是膏体等流动性较弱的形态时,也可以在所述容置空间300的开口非朝上状态下加入混合物。

在另外的实施例中,也可以使所述载体100不动,通过使所述注射嘴810移动的方式来向不同位置的容置空间300中添加混合物,驱动所述注射嘴810移动的结构为已知技术,例如可以是六轴移动机器人或XYZ三轴平移模组等,此处不作赘述。当然,所述注射嘴810的移动也可以由人工操作来实现。

不过在其他实施例中,也可以使所述载体100及注射嘴810均可移动来实现注射嘴对不同位置的容置空间300中加入混合物。

实施例3

本实施例与实施例2的整体过程相近,区别在于:本实施例中,在载体前端还设置有半导体制冷片,其具体过程如下:

S001,提供载体100、流体滑环200、冷媒供应机构700、半导体制冷片600及磨具1000或工件2000;所述载体上形成有冷却流道,所述冷却流道的进、出口位于载体的后端面且所述冷却流道从所述载体的后端面延伸至前端区域,所述载体至少前端区域为非隔热材料;所述流体滑环连接在所述载体的后端且其上的通道与所述冷却流道的进、出口连通;所述冷媒供应机构的媒介出口与所述流体滑环的媒介进口连通;所述半导体制冷片安装在所述载体的前端且热端朝向所述载体。

S002,半导体制冷片600工作,冷媒供应机构700向冷却流道内供应冷媒。

S003,在磨具1000或工件2000和/或半导体制冷片的冷端施加冰冻凝固液后,将磨具或工件与半导体制冷片600的冷端贴合至冰冻凝固液凝固成冰冻连接层3000实现工件2000或磨具1000与半导体制冷片600的连接。

实施例4

当需要更换磨具或工件时,其按照如下过程将磨具或工件从上述的磨抛结构中拆卸,具体如下:

S100,提供包括上述实施例1的磨抛结构。

S200,停止向冷却流道中供应冷媒或半导体制冷片停止,同时停止供应冷媒,加热冰冻连接层至其融化,使磨具或工件与载体或半导体制冷片分离。

加热所述冰冻连接层3000的方式可以采用多种可行的形式,例如可以将所述流体滑环与冷媒供应机构分离,然后将热媒供应机构与所述流体滑环连接,向所述冷却流道内供应热媒至所述冰冻连接层3000融化。

在另外的实施例中,也可以从外部向所述冰冻连接层吹热气或浇热水等来使所述冰冻连接层3000融化,使所述冰冻连接层300融化的温度在25℃-50 ℃之间。

本发明尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

- 磨抛结构、其组装方法及其磨具或工件的拆卸方法

- 一种用于多头磨抛设备的多点同轴工件支撑托辊结构