一种航空叶片用陶瓷型芯蜡坯矫正工装及矫正方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及蜡模矫正技术领域,特别涉及一种航空叶片用陶瓷型芯蜡坯矫正工装及矫正方法。

背景技术

航空发动机随着性能的不断提高,其位于关键部位的涡轮叶片为了能承受更高的温度和更加苛刻的使用环境则大多为空心结构;而陶瓷型芯则是形成空心叶片复杂型腔所必不可少的环节,因此陶瓷型芯则多为薄壁或壁厚差异较大的复杂叶片结构。陶瓷型芯在成形、出模及冷却的过程中产生的应力会引起蜡坯变形,对于壁厚差异大横截面较薄的翼缘位置,由于冷却速率更快而变形更为严重。现有陶瓷型芯在生产过程中,陶瓷型芯叶片尺寸通常通过模具尺寸保证,并通过增加蜡坯压注时间、保型时间来确保叶片尺寸,后期叶片如果变形只有通过修整模具来控制。但陶芯叶片变形受诸多因素影响,随机性大且变形量难以确定,调整模具难度大,极易导致模具报废;且通过增加蜡坯压注时间、保型时间来确保陶芯叶片尺寸,生产效率低下且凹陷尺寸控制不稳定。针对现有陶瓷型芯叶片校形及尺寸控制技术的不足,本发明的目的在于提供一种航空叶片用陶瓷型芯蜡坯矫正工装及矫正方法,保证陶瓷型芯叶片在蜡坯阶段具有完全符合图纸尺寸和理论三维尺寸要求,从而使陶瓷型芯叶片形成的航空叶片型腔完全符合铸件尺寸精度要求。

发明内容

本发明的主要目的在于提供一种航空叶片用陶瓷型芯蜡坯矫正工装及矫正方法,可以有效解决背景技术中的问题。

为实现上述目的,本发明采取的技术方案为:一种航空叶片用陶瓷型芯蜡坯矫正工装,包括托板,所述托板的下端固定连接调节支腿,所述托板的上端面安装矫正胎具,所述矫正胎具包括矫正下模和矫正上模,所述矫正下模和矫正上模之间形成与叶片陶瓷型芯蜡坯形状吻合的校型腔,所述矫正下模与矫正上模之间通过锁紧机构连接,所述锁紧机构设于矫正胎具的两对称侧壁,所述托板的两端固定连接把手。

优选的,所述矫正胎具为多个且等间距平行安装在托板上。

优选的,所述矫正下模的上端面四角处设有定位模槽,所述矫正上模的下端面四角处设有与定位模槽对应的定位凸块。

优选的,所述矫正下模的上端设有基准孔槽,所述矫正上模上设有与基准孔槽相通的基准孔洞,用于三坐标对矫正工装进行尺寸检测。

优选的,所述矫正下模的上端面和矫正上模的下端面相对位置设有陶芯蜡坯注射嘴避空槽。

优选的,所述调节支腿与托板的下端面螺纹连接。

优选的,所述锁紧机构包括钩板、固定座和翻转件,所述钩板与矫正上模的外侧壁固定连接,所述固定座与矫正下模的外侧壁固定连接,所述翻转件与固定座通过轴杆旋转活动连接,所述翻转件的两侧壁活动连接对称的支杆,两个所述支杆上滑动插接U型杆,所述U型杆的横杆与钩板卡接,所述U型杆的竖杆表面设有螺纹条,所述U型杆的竖杆位于支杆的上下两侧螺纹连接锁紧螺母。

一种航空叶片用陶瓷型芯蜡坯的矫正方法,包括将刚压制成型的陶瓷型芯蜡坯放置到矫正下模上,合上矫正上模,锁紧机构把矫正上模和矫正下模紧密连接,保持5-7分钟后取出。

优选的,壁厚较大陶芯以及矫形导致应力集中易产生裂纹的陶芯,陶瓷型芯蜡坯放置矫正工装前采用温水预热。

优选的,所述温水预热方法为将陶瓷型芯蜡坯放入到水温40-50℃的水中,保持20-40s后取出。

与传统技术相比,本发明产生的有益效果是:本发明通过矫正胎具的矫正下模和矫正上模形成校型腔对叶片陶瓷型芯蜡坯进行矫正,能够精确控制蜡坯的尺寸精度达到理论要求,同时操作简单,尺寸控制效率高,极大的提高了陶瓷型芯成品的尺寸精度和合格率;多个矫正胎模组合,提高了矫正效率和尺寸控制稳定性,且采用温水预热矫形尺寸控制法,陶瓷型芯蜡坯在热水中的预热为几何形状回复及热应力的消除创造了条件。

附图说明

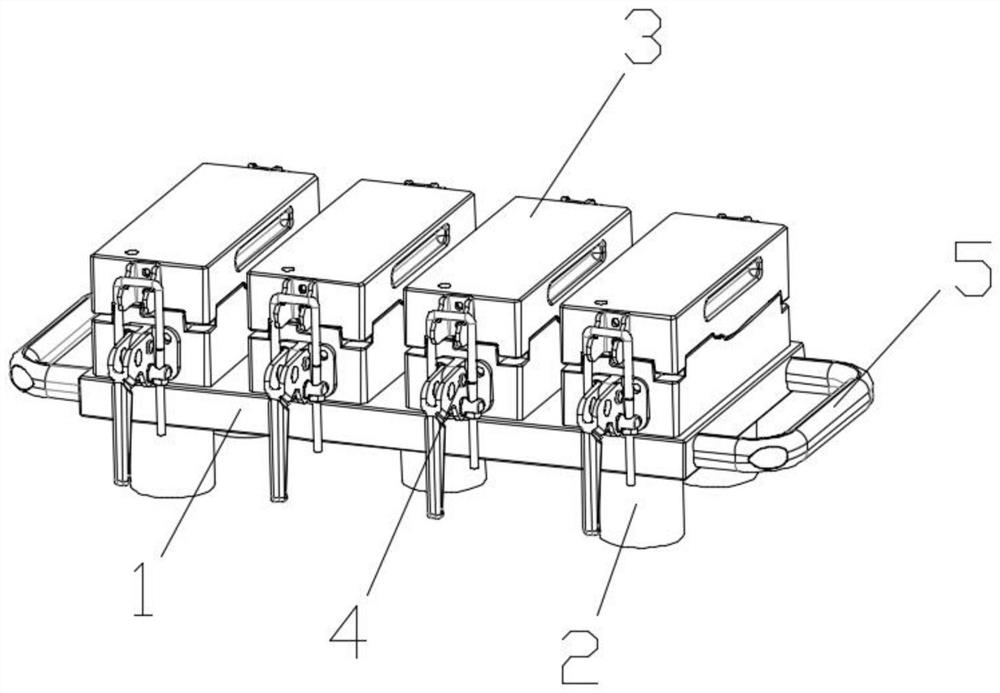

图1为本发明的整体结构立体示意图;

图2为本发明的矫正胎具立体示意图;

图3为本发明的矫正胎具剖面示意图;

图4为本发明的锁紧机构立体示意图;

图5为本发明的矫正下模立体示意图;

图6为本发明的矫正上模立体示意图。

图中:1、托板;2、调节支腿;3、矫正胎具;31、矫正下模;32、矫正上模;33、校型腔;34、定位模槽;35、定位凸块;36、陶芯蜡坯注射嘴避空槽;37、基准孔槽;38、基准孔洞;4、锁紧机构;41、钩板;42、固定座;43、翻转件;44、支杆;45、U型杆;46、锁紧螺母;5、把手。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例1

如图1-6所示,一种航空叶片用陶瓷型芯蜡坯矫正工装,包括托板1,所述托板1的下端固定连接调节支腿2,所述托板1的上端面安装矫正胎具3,所述矫正胎具3包括矫正下模31和矫正上模32,所述矫正下模31和矫正上模32之间形成与叶片陶瓷型芯蜡坯形状吻合的校型腔33,所述矫正下模31与矫正上模32之间通过锁紧机构4连接,所述锁紧机构4设于矫正胎具3的两对称侧壁,所述托板1的两端固定连接把手5。

本实施例中,所述矫正胎具3为多个且等间距平行安装在托板1上,具体可设置为四个,可以同时对多个蜡坯进行尺寸矫正。

本实施例中,所述矫正下模31的上端面四角处设有定位模槽34,所述矫正上模32的下端面四角处设有与定位模槽34对应的定位凸块35,使矫正下模31和矫正上模32更好的进行理论贴合。

本实施例中,所述矫正下模31的上端设有基准孔槽37,所述矫正上模32上设有与基准孔槽37相通的基准孔洞38,用于三坐标对矫正工装进行尺寸检测。

本实施例中,所述矫正下模31的上端面和矫正上模32的下端面相对位置设有陶芯蜡坯注射嘴避空槽36。

本实施例中,所述调节支腿2与托板1的下端面螺纹连接,方便对调节支腿2进行升降。

本实施例中,所述锁紧机构4包括钩板41、固定座42和翻转件43,所述钩板41与矫正上模32的外侧壁固定连接,所述固定座42与矫正下模31的外侧壁固定连接,所述翻转件43与固定座42通过轴杆旋转活动连接,所述翻转件43的两侧壁活动连接对称的支杆44,两个所述支杆44上滑动插接U型杆45,所述U型杆45的横杆与钩板41卡接,所述U型杆45的竖杆表面设有螺纹条,所述U型杆45的竖杆位于支杆44的上下两侧螺纹连接锁紧螺母46,采用可调装置,通过预调锁紧螺母46调整锁紧力度,从而调整矫正变形量。

实施例2

一种航空叶片用陶瓷型芯蜡坯的矫正方法,包括将刚压制成型的陶瓷型芯蜡坯放置到矫正下模31上,合上矫正上模32,锁紧机构4把矫正上模32和矫正下模31紧密连接,保持5-7分钟后取出。

本实施例中,壁厚较大陶芯以及矫形导致应力集中易产生裂纹的陶芯,陶瓷型芯蜡坯放置矫正工装前采用温水预热,为几何形状回复及热应力的消除创造了条件。

本实施例中,所述温水预热方法为将陶瓷型芯蜡坯放入到水温40-50℃的水中,保持20-40s后取出。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种航空叶片用陶瓷型芯蜡坯矫正工装及矫正方法

- 一种航空叶片用陶瓷型芯蜡坯矫正工装