一种高效回收焊锡阳极泥中有价金属的方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及锡冶金技术领域,具体涉及一种高效回收焊锡阳极泥中有价金属的方法。

背景技术

焊锡阳极泥是粗焊锡电解精炼过程中在阳极产生的泥状精炼渣,其主要成分由Sn、Bi、Sb、Pb、As、Ag等元素构成,且Sn、Bi、Sb三种元素一般情况下依次为焊锡阳极泥中含量占比最高的前三种元素,这三种元素以金属单质、金属间化合物、氧化物及硫化物等形式存在,分离回收较为困难。

目前,对焊锡阳极泥有价金属的分离回收有以下几种方法:

其一为盐酸浸出法,采用高浓度盐酸浸出焊锡阳极,使绝大部分金属都进入溶液中,再使用一系列化学方法实现各金属离子的分离回收,但是这种方法作业流程长,金属分离效果也不理想,且作业效率低、作业环境差;

其二为氧化焙烧或碱性焙烧-浸出工艺,经过焙烧后改变阳极泥中各元素的物相型态,进而形成具备不同化学性质的化合物,以浸出的方式实现各有价金属元素的分离,但是这种方法需要单独配备焙烧装置,对体量并不大的焊锡阳极泥而言,单独建设焙烧系统投入过大,且焙烧过程产出的烟气也难以处理,最终的金属元素分离效果也不十分理想;

其三为氧压碱浸工艺,即在氧压环境中将锡与砷溶解在氢氧化钠溶液,实现锡与其他有价金属的分离,后续再使用一系列的酸浸、水解中和等手段分离有价金属,例如专利201610277602.0即阐述了这一方法,但这种方法在回收锑、铋两种元素上仍然沿用了作业流程长、作业环境差的盐酸浸出-水解分离工艺,整体方案并不理想,特别是针对高锑、铋含量的焊锡阳极泥而言。

另外,也有研究者采用真空炭热还原的方式处理焊锡阳极泥,使得铅、锑、铋挥发除去与锡分离,但这种方法对工艺条件要求较高,作业效率低,难以实现工业化,且真空蒸馏后得到的铅锑铋合金也较难分离回收。

因此,提供一种工艺简单、回收率高的回收焊锡阳极泥中有价金属的方法是本领域亟需解决的技术问题。

发明内容

本发明目的在于提出一种高效回收焊锡阳极泥中有价金属的方法,本发明主要通过氧压碱浸与还原浸出两个步骤实现分离回收目的,其中锡以锡精矿或粗锡形式回收,锑以富锑渣形式回收,铋则以贵铋渣形式回收,经过本发明的工艺流程,锡、锑、铋三种元素的直接回收率均在90%以上。

为了实现上述目的,本发明采用如下技术方案:

一种高效回收焊锡阳极泥中有价金属的方法,包括以下具体步骤:

(1)将焊锡阳极泥进行氧压碱浸后,得到碱浸液和碱浸渣;将所述碱浸液沉淀或者电积后得到锡精矿或者粗锡;

(2)将所述碱浸渣通过还原剂浸出后,离心得到还原浸液和还原浸渣,所述还原浸渣即为贵铋渣;

(3)将所述还原浸液加压氧化后,调节pH至7-8,得到沉淀即为富锑渣。

本发明方法充分利用了锡及锡氧化物在碱性与氧化环境中可转化为水溶性的锡酸钠,而铋、锑、铅等元素则不会转变为水溶性化合物而留在渣中,由此通过氧压碱浸即实现了锡与其他杂质元素的分离,同时砷也以砷酸钠形式与锡一起进入溶液;

氧压碱浸后得到的渣中锑主要以锑酸钠形式存在,铋则以铋酸钠形式存在,用含有弱还原剂的溶液浸出氧压碱浸后的残渣,锑酸钠则会转变为可溶性的亚锑酸钠,而铋仍以不溶物形态留在残渣中,经这一过程即实现了铋与锑的富集分离,同时阳极泥中的银也随铋一起富集到还原浸出的残渣中。

优选的,步骤(1)所述氧压碱浸的步骤为:将焊锡阳极泥加入强碱溶液浆化后进行氧压浸出、冷却即可。

优选的,所述强碱溶液浓度为100-200g/L,所述焊锡阳极泥和所述强碱溶液的质量比为4-10:1,浆化时间为15-40min。

优选的,步骤(1)所述氧压浸出的反应温度为100-200℃,氧分压为1.5-3MPa,浸出时间为1-3h。

优选的,步骤(1)所述沉淀中沉淀剂为生石灰或氯化钙,其与所述碱浸液中锡含量的摩尔比为1.0-1.05:1;

所述沉淀后的滤液补充强碱浓度至100-200g/L后,继续返回所述氧压碱浸过程使用,循环2-3次后,得到滤液作为浓盐水送浓缩蒸发处理。

优选的,步骤(2)所述还原剂为硫化钠溶液、硫带硫酸钠溶液、乙二酸溶液和次磷酸溶液中的任意一种,所述还原剂的浓度为5-15%;

优选的,所述碱浸渣与所述还原剂的质量比为1:5-8。

优选的,步骤(2)所述浸出的温度为70-80℃,时间为1-2h。

优选的,步骤(3)所述加压氧化的条件为:在0.5-1MPa的氧压环境下氧化20-40min。

优选的,步骤(3)所述调节pH采用氢氧化钠、碳酸钠和盐酸中的任意一种。

与现有技术相比,本发明具有如下有益效果:

(1)本发明用较短的工艺流程即实现了焊锡阳极泥中Sn、Sb、Bi的分离富集回收,即对焊锡阳极泥中三种主要金属元素的分离回收流程仅包含一段氧压浸出与二段还原浸出两个步骤,生产作业过程灵活,易管理,作业效率较高;且本发明工艺Sn、Sb、Bi的直接回收率均能达到90%以上,即三种主要金属元素的分离回收率达到90%以上。

(2)本发明整个生产工艺流程需要的设备设施也相对较简单,仅需要压力反应釜与数个反应槽、储槽即可搭建整个生产流程,整体生产流程的设备设施建设投资小。

(3)本发明的整个生产流程不产废渣,也没有难处理废气产生,压力釜泄压时的碱性蒸汽用生产水喷淋即可回收治理,且循环喷淋液又可返回浸出流程;由于一段氧压碱浸与二段还原浸出回收有价金属后的溶液,补充相应试剂后可再返回相应浸出流程,只需定期排放部分浓水,所以整个生产流程产出的废液体量也较小,且几乎不含重金属元素,可直接送浓缩蒸发处理;整体而言,本发明的生产流程较清洁环保。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,本描述中的附图仅仅是本发明的实施例。

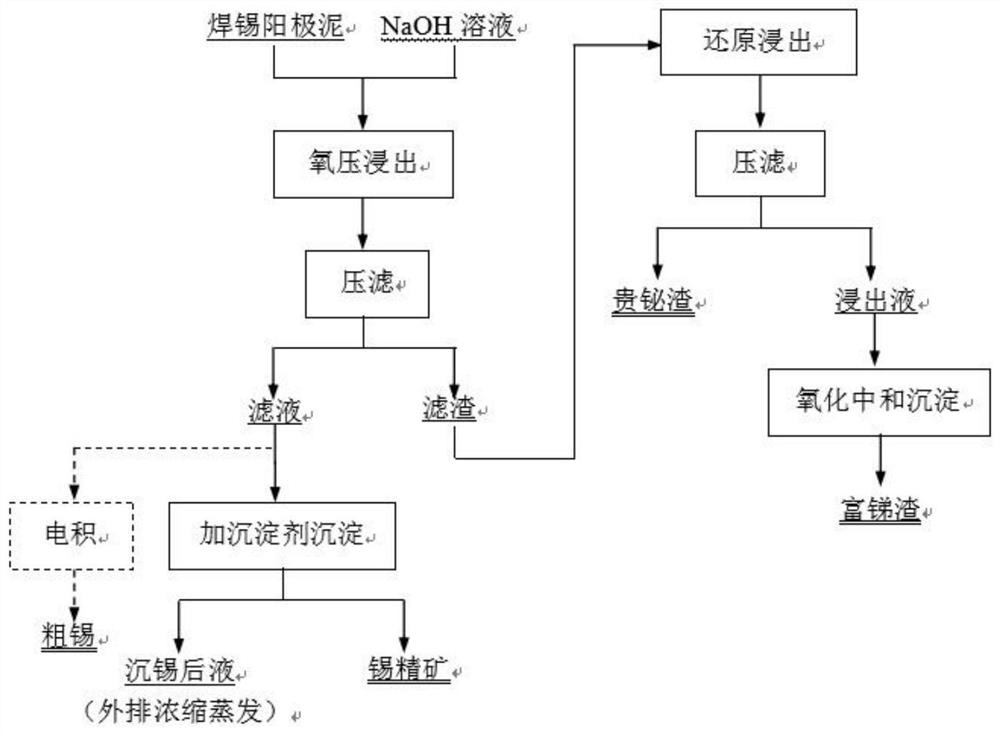

图1为本发明实施例1提供的一种高效回收焊锡阳极泥中有价金属的方法流程图。

具体实施方式

下面描述本发明的实施例,所述实施例的示例在附图中示出,参考附图描述的实施例是示例性的,旨在用于解释本发明,而不理解为对本发明的限制。

实施例1

如图1,本发明提供了一种高效回收焊锡阳极泥中有价金属的方法,具体包括以下步骤:

(1)将主要成分为Sn 36.92%,Pb 0.95%,Bi 25.24%,Sb 22.04%,Ag 0.46%,As 1.14%的焊锡阳极泥2.5t,在浆化槽内的NaOH溶液中浆化,时间为30min,之后泵入15m

氧压碱浸结束后,先进行排气泄压,再通循环冷却水降温,当反应釜内浸出液温度<55℃时进行离心分离过滤,得到碱浸液与碱浸渣1.81t,主要成分为Sn 3.81%、Sb30.55%、Bi 35.00%,氧压碱浸过程Sn浸出率达92.56%,而Sb、Bi浸出率在1%以下;

在得到的碱浸液中加溶液中Sn量1.02倍物质的量的沉淀剂生石灰,搅拌反应60min,之后进行离心分离过滤,得到滤渣约2.20t,即为锡精矿,其成分为Sn 38.05%,Bi0.15%,Sb 0.14%,沉Sn后得到的滤液,补充NaOH后返回氧压碱浸过程;

(2)碱浸渣进入还原浸出流程,使用还原剂硫化钠浓度8%的水溶液进行浸出,浸出液固比6:1,浸出温度70℃,浸出时间2h,Sb浸出率为90.51%,浸出结束后进行离心分离过滤,离心得到还原浸液和还原浸渣1.20t,还原浸渣即为贵铋渣,其主要成分为Bi50.05%,Sn 3.58%,Sb 4.97%,Ag 0.95%,Bi在贵铋渣中的直接回收率为95.62%;

(3)还原浸液返回氧压反应釜,在0.8MPa的氧压环境下氧化30min,再加盐酸调节pH至7沉锑,离心分离过滤后,即得到富锑渣1.75t,其成分为Sb 28.52%,Bi 2.13%,Sn1.69%,滤液补充还原剂硫化钠后返回还原浸出流程循环使用。

实施例2

如图1,本发明提供了一种高效回收焊锡阳极泥中有价金属的方法,具体包括以下步骤:

(1)将主要成分为Sn 35.72%,Pb 1.50%,Bi 20.16%,Sb 20.61%,Ag 0.36%,As 0.75%的焊锡阳极泥2t,在浆化槽内的NaOH溶液中浆化,时间为20min,之后泵入15m

氧压碱浸结束后,先进行排气泄压,再通循环冷却水降温,当反应釜内浸出液温度<55℃时进行离心分离过滤,得到碱浸液与碱浸渣1.20t,主要成分为Sn 2.91%、Sb34.25%、Bi 33.42%,氧压碱浸过程Sn浸出率达95.17%,而Sb、Bi浸出率在1%以下;

在得到的碱浸液中加溶液中Sn量1.05倍物质的量的沉淀剂氯化钙,搅拌反应15min,之后进行离心分离过滤,得到滤渣约1.70t,即为锡精矿,其成分为Sn 39.85%,Bi0.21%,Sb 0.15%;沉Sn后得到的滤液,补充NaOH后返回氧压碱浸过程;

(2)碱浸渣进入还原浸出流程,使用还原剂乙二酸浓度10%的水溶液进行浸出,浸出液固比6:1,浸出温度80℃,浸出时间2h,Sb浸出率为93.38%;浸出结束后进行离心分离过滤,离心得到还原浸液和还原浸渣0.81t,还原浸渣即为贵铋渣,其主要成分为Bi48.25%,Sn 1.92%,Sb 3.37%,Ag 0.89%,Bi在贵铋渣中的直接回收率为96.25%;

(3)还原浸液返回氧压反应釜,在0.6MPa的氧压环境下氧化40min,再加碳酸钠调节pH至7沉锑,离心分离过滤后,即得到富锑渣1.30t,其成分为Sb 30.26%,Bi 1.12%,Sn1.51%,滤液补充还原剂乙二酸后返回还原浸出流程循环使用。

实施例3

如图1,本发明提供了一种高效回收焊锡阳极泥中有价金属的方法,具体包括以下步骤:

(1)将主要成分为Sn 37.21%,Pb 1.73%,Bi 17.36%,Sb 18.37%,Ag 0.28%,As 1.35%的焊锡阳极泥1.5t,在浆化槽内的NaOH溶液中浆化,时间为25min,之后泵入10m

氧压碱浸结束后,先进行排气泄压,再通循环冷却水降温,当反应釜内浸出液温度<55℃时进行离心分离过滤,得到碱浸液与碱浸渣1.31t,主要成分为Sn 1.62%、Sb21.15%、Bi 20.01%,氧压碱浸过程Sn浸出率达96.58%,而Sb、Bi浸出率在1%以下;

在得到的碱浸液中加溶液中Sn量1.02倍物质的量的沉淀剂氯化钙,搅拌反应20min,之后进行离心分离过滤,得到滤渣约1.40t,即为锡精矿,其成分为Sn 40.02%,Bi0.13%,Sb 0.11%;沉Sn后得到的滤液,补充NaOH后返回氧压碱浸过程;

(4)碱浸渣进入还原浸出流程,使用还原剂乙二酸浓度15%的水溶液进行浸出,浸出液固比5:1,浸出温度75℃,浸出时间2h,Sb浸出率为95.65%;浸出结束后进行离心分离过滤,离心得到还原浸液和还原浸渣0.57t,还原浸渣即为贵铋渣,其主要成分为Bi43.57%,Sn 2.36%,Sb 1.98%,Ag 0.73%,Bi在贵铋渣中的直接回收率为95.08%;

(3)还原浸液返回氧压反应釜,在0.6MPa的氧压环境下氧化40min,再加氢氧化钠调节pH至7沉锑,离心分离过滤后,即得到富锑渣0.93t,其成分为Sb 28.76%,Bi 1.30%,Sn 1.12%,滤液补充还原剂乙二酸后返回还原浸出流程循环使用。

各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种从铜阳极泥中回收硒、碲、铜和贵金属的方法

- 一种高效回收焊锡电解阳极泥中有价金属的系统及方法

- 一种高效回收焊锡电解阳极泥中有价金属的系统