采用结构分层方式获取铝塑膜铝层厚度的方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及铝塑膜测试技术领域,具体是采用结构分层方式获取铝塑膜铝层厚度的方法。

背景技术

随着铝塑膜在锂离子电池上应用越来越广泛,铝塑膜的各项性能参数也备受重视。

一般情况下,铝塑膜是由三层结构组成:外层为尼龙层,主要作用是保护中间层铝层不受划伤,阻止空气尤其是氧气的渗透;中间层为铝层,主要作用是阻止水汽渗入;内层为CPP层,主要作用是用于电池封装,阻止内部电解液腐蚀铝层。

由此可见,铝塑膜中间层铝层的厚度检测至关重要。

针对以上问题,现有的解决方案为:

1)将铝塑膜进行切片,使用CCD(或显微镜)测量切片处铝层厚度;

2)将铝塑膜进行高温热分解(500℃-550℃),使用千分尺测量铝层厚度。

现有方案存在的问题:铝塑膜的切片处往往会出现毛刺、披锋,或者弯曲形变,干扰测试结果;高温条件,铝层容易氧化,影响测试结果;而且,铝的燃点在550℃,加温至该温度会存在安全隐患。

因此,需要一种检测精度更高且安全的检测方法。

发明内容

为了解决上述问题,本发明提供采用结构分层方式获取铝塑膜铝层厚度的方法,方法操作简单,检测精度相对较高且安全。

为了达到上述目的,本发明采用以下技术方案:

一种采用结构分层方式获取铝塑膜铝层厚度的方法,方法步骤如下:

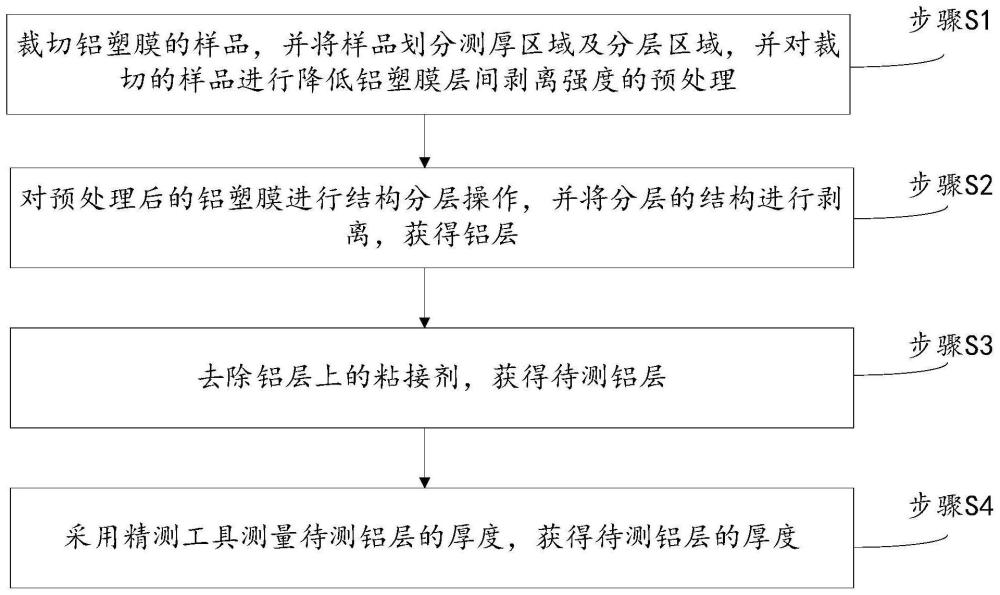

步骤S1,裁切铝塑膜的样品,将样品划分出测厚区域及分层区域,并对裁切的样品进行降低铝塑膜层间剥离强度的预处理;

步骤S2,对预处理后的铝塑膜进行结构分层操作,并将分层的结构进行剥离,获得铝层;

步骤S3,去除铝层上的粘接剂,获得待测铝层;

步骤S4,采用精测工具测量待测铝层的厚度。

可选的,在本发明一实施例中,所述步骤S1中样品的尺寸的长≥100mm,宽>10mm。

可选的,在本发明一实施例中,所述步骤S1中预处理具体步骤包括:

步骤S101,采用电解液对样品进行浸泡;

步骤S102,采用去离子水对浸泡后的样品进行擦拭,清除样品表面的电解液。

可选的,在本发明一实施例中,所述步骤S101中电解液为85℃电解液。

可选的,在本发明一实施例中,所述步骤S101中浸泡的时长为0.5h-4h。

可选的,在本发明一实施例中,所述步骤S2中采用拉力机进行结构分层操作,具体步骤包括:

步骤S201,采用拉力机将铝塑膜的分层区域两边进行夹持固定;

步骤S202,拉力机缓速拉伸分层区域,直至铝塑膜内部的铝层与PP层分层;

步骤S203,拉力机缓速拉伸分层区域,直至铝塑膜内部的铝层与尼龙层分层;

步骤S204,在铝层与PP层粘接的一侧划出不伤及尼龙层的刀口;

步骤S205,将铝塑膜的PP层、尼龙层依次与铝层剥离,直至测厚区域的铝层完全裸露。

可选的,在本发明一实施例中,所述步骤S3中采用酒精去除铝层上的粘接剂。

可选的,在本发明一实施例中,所述步骤S203中拉力机以10mm-500mm/min的速度拉开分层区域。

可选的,在本发明一实施例中,所述步骤S205中拉力机以10mm-500mm/min的速度拉开分层区域。

本发明有益效果

本发明的采用结构分层方式获取铝塑膜铝层厚度的方法,通过电解液浸泡降低铝塑膜层间剥离强度,再通过拉力机使铝层与PP层、尼龙层分层,再将PP层、尼龙层与铝层剥离,获得铝层,将铝层清洁后用精准测量工具测量铝层的厚度,方法操作简单,适合铝塑膜大卷来料抽检,测试结果准确度相对较高高,且整个测试流程安全性高。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

图1本发明实施例1方法流程示意图;

图2本发明实施例1预处理步骤示意图;

图3本发明实施例1结构分层操作步骤示意图;

图4本发明实施例1铝塑膜结构示意图;

图5本发明实施例1铝塑膜夹持位置示意图;

图6本发明实施例1铝塑膜区域划分示意图;

附图标记说明:尼龙层1、粘接剂2、铝层3、PP层4、分层区域5、测厚区域6、样品C。

具体实施方式

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

实施例1

由于现有测厚方法存在测试精度不高且不安全的问题,设计了一种更安全且精度更高的测厚方法,具体方案介绍如下:

如图1所示,一种采用结构分层方式获取铝塑膜铝层厚度的方法,方法步骤如下:

步骤S1,裁切铝塑膜的样品C,将样品C划分出测厚区域6及分层区域5,并对裁切的样品C进行降低铝塑膜层间剥离强度的预处理,样品C的裁切通过裁切刀手动裁切即可;

优选的,在本实施例中,预处理的区域为样品C的分层区域5。

参考图4可知,一般的铝塑膜的结构从上至下依次为尼龙层1、粘接层、铝层3、粘接层及PP层4,步骤S1需要使铝塑膜的铝层3与尼龙层1、PP层4产生层间剥离现象。

其中,步骤S1中样品C的尺寸的长≥100mm,宽>10mm,优选的,在本实施例中,样品C的尺寸为100mm*15mm。

如图2所示,需要说明的是,预处理具体步骤包括:

步骤S101,采用电解液对样品C进行浸泡;

步骤S102,采用去离子水对浸泡后的样品C进行擦拭,清除样品C表面的电解液。

在步骤S101中,电解液为85℃电解液。

需要注意的是,样品C需要用电解液浸泡0.5h-4h。

在其他实施例中,预处理的操作为将样品C置于高温高湿环境下静置2h-4h,环境温度为85℃,湿度为90%RH以上,两种预处理措施均能达到降低铝塑膜层间剥离强度的效果,在时间范围内,时间越长,铝塑膜层间剥离强度越低。

在本实施例中,通过电解液的浸泡降低铝塑膜样品C的层间剥离强度,以降低铝层3与尼龙层1、PP层4的复合强度,便于后续操作的顺利进行。

在进行电解液浸泡时,操作人员需要穿戴橡胶手套,用端口为平面的夹子将样品C放置于电解液容器内或从电解液容器内夹出。

步骤S2,对预处理后的样品C进行结构分层操作,并将分层的结构进行剥离,获得铝层3;

如图3所示,需要说明的是,步骤S2中采用拉力机进行结构分层操作,具体步骤包括:

参考图5可知,样品C划分为L1区域与L2区域,L1区域为测厚区域6,L2区域为分层区域5;

步骤S201,采用拉力机将铝塑膜的分层区域5两边进行夹持固定;

参考图5、6可知,拉力机夹持L2区域的两边,夹持部位分别为A1-A2,B1-B2,拉力机的夹爪的不可采用锯齿状夹爪,以免夹伤样品C,影响测试进行,优选的,夹爪采用粗糙磨砂金属夹爪,在夹爪表面可贴上美纹纸或防滑橡胶等,具备防滑功能,又能够起到一定缓冲作用。

步骤S202,拉力机缓速拉伸分层区域5,直至铝塑膜内部的铝层3与PP层4分层;

拉力机缓速拉伸分层区域5,即实用拉力机拉伸L2区域,B1-B2按水平方向向远离A1-A2的方向拉伸,使样品C的内部结构分层,便于后续的铝塑博层间剥离,L2区域拉伸虽然会使L2区域的铝层3变薄,但不会影响L1区域的铝层3厚度。

在步骤S202中,拉力机以10mm-500mm/min的速度对铝层3与PP层4进行分层。

优选的,在本实施例中,拉力机以300mm/min的速度对铝层3与PP层4进行分层。

此时,将PP层4剥离至A1-A2位置,并在B1-B2位置裁断PP层4。

步骤S203,拉力机缓速拉开分层区域5,直至铝塑膜内部的铝层3与尼龙层1分层;

在步骤S203中,拉力机以10mm-500mm/min的速度对铝层3与尼龙层1进行分层。

优选的,在本实施例中,拉力机以50mm/min的速度对铝层3与尼龙层1进行分层。

拉力机速度过快容易将尼龙层1拉断,影响后续的尼龙层1的剥离,尼龙层1厚度相对厚的情况下,可以适当提高拉力机的速度。

步骤S204,在铝层3与PP层4粘接的一侧划出不伤及尼龙层1的刀口。

划出刀口后,再夹紧铝塑膜,通过拉力机将尼龙层1与铝层3分层,划出刀口的原因是因为尼龙层1与铝层3进行分层不易分层,刀口方便将尼龙层1从铝层3剥离。

步骤S205,将铝塑膜的PP层4、尼龙层1依次与铝层3剥离,直至测厚区域6的铝层3完全裸露。

需要注意的是,在进行分层时,需要先进行铝层3与PP层4的分层操作,

在本实施例中,步骤S207中,通过手动将PP层4、尼龙层1依次与铝层3剥离,剥离由刀口位置向L1区域方向剥离,在进行层间剥离时,需要保持缓速并持续地进行剥离。

步骤S3,去除铝层3上的粘接剂2,获得待测铝层3;在本实施例中,步骤S3中采用酒精去除铝层3上的粘接剂2,在其他实施例中,步骤S3中采用丙酮去除铝层3上的粘接剂2。

步骤S4,采用精测工具测量待测铝层3的厚度,获得待测铝层3的厚度数据。

在本实施例中,采用千分尺工具测量待测铝层3的厚度,获得铝层3厚度数据,在其他实施例中,也可以采用其他高精度测量工具进行厚度测量,如:激光测厚传感器等。

本发明的测厚方法,通过电解液或者高温高湿环境降低铝塑膜层间剥离强度,再通过拉力机使铝层3与PP层4、尼龙层1分层,再将PP层4、尼龙层1与铝层3剥离,获得铝层3,将铝层3表面的粘接剂2清洁后,用精准测量工具测量铝层3的厚度,方法操作简单,不会损坏待测铝层3或影响待测铝层3的厚度,测试结果准确度高,适合铝塑膜大卷来料抽检且整个测试流程安全性高。

以上,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种锂电池封装铝塑膜用胶粘剂、铝塑膜及其制备方法

- 采用溶解方式获取铝塑膜铝层残存率的方法

- 一种铝塑膜角位铝层厚度测试方法及其切削装置