一种钠离子电池正极材料的制备方法及应用

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及电池材料技术领域,尤其是一种钠离子电池正极材料的制备方法及应用。

背景技术

锂电池由于性能优异,一直是主导的电池体系,然而随着碳酸锂的价格飙升,锂电池的成本大幅提升,因此企业需要能够替代锂电池的新的电池体系。

目前,由于钠电池具有天然的成本优势,成为了替代锂电池的电池体系的首选。

现有技术中,为了合成层状体系钠电池正极材料有两种方法,一种是是通过湿法合成将混合锰、铁、镍盐在适当的碱条件下进行湿法合成,直接得到氢氧化物或者碳酸盐前驱体样品,然后和钠盐混合均匀,进行烧结,得到钠电正极材料;另外一种是直接将氧化物前驱体和钠源进行干法混合研磨,然后进行烧结同样得到钠电正极材料。

在湿法中,前驱体合成以及正极材料烧成的能耗偏高,钠离子迁移需要的能垒较高,钠无法最大程度的进到晶格骨架里面,不利于容量的充分发挥;在干法中,选用原料为氧化物,通常比较难买到,而且价格昂贵,杂质含量普遍较高,直接烧制成大单晶材料需要的能耗高,成品正极材料的品质无法充分保障;并且,在采用传统的干法或者湿法合成方法普通的掺杂手段,由于离子迁移受限,无法实现均一掺杂的效果,导致钠离子电池正极材料的品质无法保证。

发明内容

本发明的目的在于提供一种钠离子电池正极材料的制备方法及应用,旨在解决现有技术中无法实现均一掺杂的效果,导致钠离子电池正极材料的品质无法保证的问题。

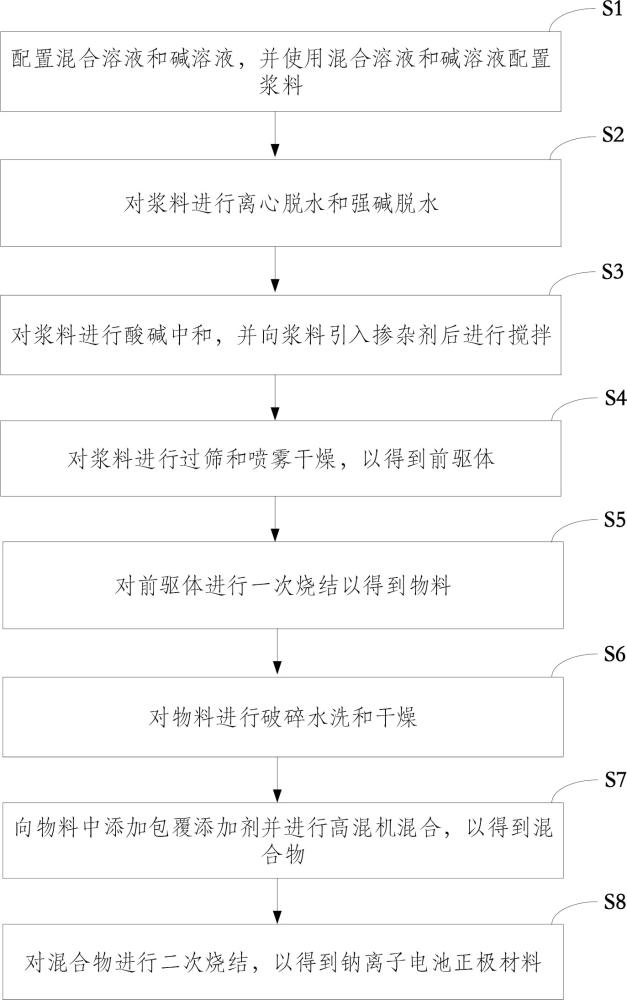

本发明是这样实现的,本发明提供一种钠离子电池正极材料的制备方法,包括:

S1:配置混合溶液和碱溶液,并使用所述混合溶液和所述碱溶液配置浆料;所述混合溶液采用铁源、锰源和镍源配置,所述混合溶液的浓度为1-2mol/L,所述碱溶液采用工业片碱氢氧化钠作为钠源配置,所述碱溶液的浓度为1-10mol/L;

S2:对所述浆料进行离心脱水和强碱脱水;

S3:对所述浆料进行酸碱中和,并向所述浆料引入掺杂剂后进行搅拌;所述掺杂剂为1000-10000 ppm的氧化铝或者二氧化钛,搅拌时间为28-32min;

S4:对所述浆料进行过筛和喷雾干燥,以得到前驱体;所述前驱体呈颗粒状,直径在6-9μm;

S5:对所述前驱体进行一次烧结以得到物料;所述一次烧结的温度为800-900度,烧结时间为10-24h;

S6:对所述物料进行破碎水洗和干燥;

S7:向所述物料中添加包覆添加剂并进行高混机混合,以得到混合物;所述包覆添加剂为1000-5000ppm的二氧化钛或者三氧化二铝,所述高混机混合的时间为20-40min;

S8:对所述混合物进行二次烧结,以得到钠离子电池正极材料;所述二次烧结的温度为400-650度,持续时间为2-10h。

在其中一个实施例中,所述铁源为硫酸铁、硫酸亚铁、硝酸铁、硝酸亚铁、氯化铁或氯化亚铁,所述锰源为硫酸锰、氯化锰或硝酸锰,所述镍源为氯化镍、硝酸镍或硫酸镍。

在其中一个实施例中,所述S1中的配置浆料包括:

在5-10min之内将所述碱溶液和双氧水加入混合溶液,加入的过程中同时搅拌,搅拌28-32min,以生成浆料。

在其中一个实施例中,所述S2中的离心脱水包括:

S21:采用离心机对所述浆料进行脱水;

S22:向所述浆料加入与所述浆料等体积的纯水进行洗涤。

在其中一个实施例中,所述S2中的强碱脱水包括:

S23:在5-10min之内将氢氧化钠溶液加入所述浆料,加入的过程中同时搅拌;

S24:向所述浆料中通入1L/min的压缩空气并持续搅拌30min,并按固含量25%-45%对所述浆料进行浆化制浆。

在其中一个实施例中,所述S3包括:

S31:向所述浆料加入草酸粉末,并搅拌5-10min;

S32:向所述浆料加入1000-10000 ppm的氧化铝或者二氧化钛,并在球磨机内搅拌30min。

在其中一个实施例中,所述S4包括:

S41:将所述浆料过200目筛;

S42:将过筛后的所述浆料通过泵打入到压缩空气喷雾干燥机内,以进行喷雾干燥,得到6-9μm的所述前驱体;所述压缩空气喷雾干燥机的进风温度为180-250度,出风温度100-110度。

在其中一个实施例中,所述S6包括:

S61:对所述物料进行气流破碎,令所述物料的粒度为5-8μm;

S62:向所述物料加入纯水,配置浓度为30-60%的浆料,持续洗涤5-20min后进行离心脱水;

S63:将所述物料放入烘箱静态恒温150度干燥12h。

第二方面,本发明提供一种钠离子电池正极材料,采用第一方面提供的任意一种钠离子电池正极材料的制备方法制成。

第三方面,本发明提供一种钠离子电池,包括第二方面提供的一种钠离子电池正极材料。

本发明提供了一种钠离子电池正极材料的制备方法及应用,具有以下有益效果:

1、在本发明提供的制备方法中,引入了脱水和酸碱中和步骤,在这个过程中实现了掺杂元素的均一混合,在喷雾干燥步骤中实现了金属盐前驱体和钠离子的均一混合造粒,便于烧结阶段的离子最短距离扩散,有助于提升材料的容量和结果稳定性,解决了现有技术中无法实现均一掺杂的效果的问题。

2、在本发明提供的制备方法中,使用了添加包覆添加剂进行高混机混合,显著地提升了材料的结构稳定性,掺杂和包覆元素为Ti和Al,既可以支撑骨架架构的稳定,也可以增强材料的整体导电性和包覆效果。

3、在本发明提供的制备方法中,使用了脱水、洗涤的步骤,能够有效地排除杂质离子。

附图说明

图1是本发明实施例提供的一种钠离子电池正极材料的制备方法的步骤流程示意图;

图2是本发明实施例提供的一种钠离子电池正极材料的制备方法的S2中离心脱水的步骤流程示意图;

图3是本发明实施例提供的一种钠离子电池正极材料的制备方法的S2中强碱脱水的步骤流程示意图;

图4是本发明实施例提供的一种钠离子电池正极材料的制备方法的S3的步骤流程示意图;

图5是本发明实施例提供的一种钠离子电池正极材料的制备方法的S4的步骤流程示意图;

图6是本发明实施例提供的一种钠离子电池正极材料的制备方法的S6的步骤流程示意图;

图7是本发明实施例提供的一种钠离子电池正极材料的制备方法的对比实施例表格。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

以下结合具体实施例对本发明的实现进行详细的描述。

参照图1所示,为本发明提供较佳实施例。

第一方面,本发明提供一种钠离子电池正极材料的制备方法,包括:

S1:配置混合溶液和碱溶液,并使用混合溶液和碱溶液配置浆料。

需要说明的是,钠离子电池正极材料的化学反应式为NaNi

具体地,采用铁源、锰源、镍源配置1-2mol/L浓度的混合溶液,采用工业片碱氢氧化钠作为钠源配置1-10mol/L浓度的碱溶液。

需要说明的是,根据钠离子电池正极材料的化学通式中各元素的比值,可以得出混合溶液中铁源、锰源、镍源的配比,也可以得到混合溶液与碱溶液的浓度配比。

更具体地,铁源为硫酸铁、硫酸亚铁、硝酸铁、硝酸亚铁、氯化铁或氯化亚铁,锰源为硫酸锰、氯化锰或硝酸锰,镍源为氯化镍、硝酸镍或硫酸镍。

更具体地,制备得到的浆料用于后续的钠离子电池正极材料制备,此时的浆料中还具有多种杂质离子,需要通过后续步骤去除杂质离子,浆料中的剩余部分则用于制备钠离子电池正极材料。

S2:对浆料进行离心脱水和强碱脱水。

具体地,离心脱水包括离心机脱水和加入等体积纯水洗涤两次,即先将浆料放置进离心机中进行脱水,完成后加入纯水进行洗涤,并去除洗涤后的水,离心脱水能够令浆料中的杂质离子脱出。

更具体地,强碱脱水是向浆料中加入强碱性溶液,强碱性溶液中具有大量未电离的碱性粒子,加上其热力学的配合,可以抽走化合物中的水分子,强碱脱水令原本的氢氧化物转变为了氧化物,令材料的体积进一步缩小,可以提高后续工序中材料烧结阶段的装钵量20%,令生产能耗降低,从而具备明显的成本优势。

S3:对浆料进行酸碱中和,并向浆料引入掺杂剂后进行搅拌。

可以理解的是,在强碱脱水步骤中,会有未反应的碱性物质存在,因此需要引入酸性物质进行酸碱中和,在多余的碱性物质被中和后,浆料的粘度会大幅下降,有助于后续的喷雾干燥操作,不会出现堵塞喷嘴的现象。

具体地,掺杂剂为1000-10000 ppm的氧化铝或者二氧化钛,搅拌时间为28-32min。

更具体地,掺杂剂即用于添加在浆料中进行反应的试剂,需要说明的是,在本步骤中通过搅拌能够令掺杂剂与浆料发生物理反应,令两者充分混合,在后续的制备中,能够令掺杂剂包覆在浆料制得的微粒上。

更具体地,本步骤中充当掺杂剂的氧化铝或二氧化钛均具为高强度的无机物,当氧化铝或二氧化钛包覆在浆料制成的微粒上时,不会阻碍微粒的电传导性能,并且能对微粒进行保护。

S4:对浆料进行过筛和喷雾干燥,以得到前驱体。

具体地,过筛是一种粗细分离的方式,只有直径小于筛孔的粉粒可以通过筛孔,通过过筛可以令浆料中的前驱体分离出来。

更具体地,过筛的目的是筛选出细小的颗粒,因此对于未被筛选出的较粗颗粒可以进行粉碎,再次进行筛选,多次重复这个流程,可从浆料中尽可能多地获得前驱体。

更具体地,喷雾干燥是一种现有技术,即将浆料进行喷雾,浆料的固定成分将会自动凝结成微粒,水分则会化为水雾,从而实现固液分离。

需要说明的是,喷雾干燥实现了金属盐前驱体和钠离子的均一混合造粒,便于烧成阶段的离子最短距离扩散,也有助于提升材料的容量和结构稳定性。这在磷酸铁锂成熟工业化喷雾干燥体系中得到过证实,优于传统工艺。

S5:对前驱体进行一次烧结以得到物料。

具体地,一次烧结的温度为800-900度,烧结时间为10-24h。

不难理解,烧结的温度下限要高于反应物的熔点,而温度上限要低于生成物的熔点,并留有一定余裕,根据反应式即可得出依次烧结的温度。

基于参与烧结反应的反应物质量和速率,可以推导出烧结所需的大致时间。

更具体地,一次烧结发生在气氛炉中,气氛炉是现有技术中的一种工具。

S6:对物料进行破碎水洗和干燥。

具体地,在烧结反应中,物料将会凝结成一个或多个较大的整体,该整体不利于后续的反应,因此需要对其进行破碎处理。

需要说明的是,S5和S6中的烧结和破碎,目的在于控制物料的微粒大小,通过这一流程,可以得到粒度在5-8微米的正极材料小样。

不难看出,上述得到的正极材料小样是最终所制得的正极材料的初始版本,还需后续步骤进行加工。

S7:向物料中添加包覆添加剂并进行高混机混合,以得到混合物。

具体地,包覆添加剂为1000-5000ppm的二氧化钛或者三氧化二铝,高混机混合的时间为20-40min。

更具体地,包覆添加剂的目的在于对正极材料小样进行包覆加工,通过高混机将包覆添加剂与物料混合,能够令包覆添加剂对正极材料小样进行包覆设置。

S3中为微粒添加了一层壳层,而本步骤会添加第二层壳层,同样的,由二氧化钛或三氧化二铝制成的壳层不会阻碍微粒的电传导性能,又能增加防护效果,以提升使用周期。

需要说明的是,高混机为高速混合机的简称,适用于粉体/颗粒/助剂/色粉/色母/塑料等物料的混合搅拌。桶体采用圆弧型结构,主要利用特殊叶片结构使物料形成漩涡状的高速搅拌并可加热改性。

S8:对混合物进行二次烧结,以得到钠离子电池正极材料。

具体地,二次烧结的温度为400-650度,持续时间为2-10h。

可以理解的是,本步骤中的烧结原理与S5中的烧结原理一致。

本发明提供了一种钠离子电池正极材料及其制备方法,具有以下有益效果:

1、在本发明提供的制备方法中,引入了脱水和酸碱中和步骤,在这个过程中实现了掺杂元素的均一混合,在喷雾干燥步骤中实现了金属盐前驱体和钠离子的均一混合造粒,便于烧结阶段的离子最短距离扩散,有助于提升材料的容量和结果稳定性,解决了现有技术中无法实现均一掺杂的效果的问题。

2、在本发明提供的制备方法中,使用了添加包覆添加剂进行高混机混合,显著地提升了材料的结构稳定性,掺杂和包覆元素为Ti和Al,既可以支撑骨架架构的稳定,也可以增强材料的整体导电性和包覆效果。

3、在本发明提供的制备方法中,使用了脱水、洗涤的步骤,能够有效地排除杂质离子。

在一些实施例中,S1中配置浆料包括:

在5-10min之内将碱溶液和双氧水加入混合溶液,加入的过程中同时搅拌,搅拌28-32min,以生成浆料。

需要说明的是,化学反应会放出热量,若一次性将碱溶液和双氧水加入混合溶液,会产生大量热量,存在安全风险,因此需要控制加入溶液的速度,并在加入的过程中不断搅拌,以加速散热。

更具体地,双氧水的浓度为30%;可以理解的是,考虑到反应难以发生完全,双氧水的量可以适当增加理论所需量的10%-15%。

参阅图2,在一些实施例中,S2中的离心脱水包括:

S21:采用离心机对浆料进行脱水。

需要说明的是,离心机是利用离心力,分离液体与固体颗粒或液体与液体的混合物中各组分的机械,可以将浆料中的多余水分排出。

S22:向浆料加入与浆料等体积的纯水进行洗涤。

具体地,浆料中具有杂质离子,通过洗涤可以带走这些杂质离子。

更具体地,纯水是指纯净水,其中没有杂质离子,因此使用纯净水洗涤不会引入杂质离子。

更具体地,当使用纯水洗涤后,需要除去洗涤用的纯水,除水方式可以包括:滤网、

参阅图3,在一些实施例中,S2中的强碱脱水包括:

S23:在5-10min之内将氢氧化钠溶液加入浆料,加入的过程中同时搅拌。

需要说明的是,化学反应会产生热量,为了避免短时间内化学反应产生大量热量造成安全风险,不能一次性将氢氧化钠溶液一次性加入浆料中,而是控制在5-10min。

具体地,搅拌这一动作在本步骤中具有两个效果:一是加速氢氧化钠溶液与浆料的混合,以便进行反应,二是加速散热。

可以理解的是,考虑到反应难以发生完全,氢氧化钠溶液的量可以适当增加到理论烧结需求所需的量的101%。

S24:向浆料中通入1L/min的压缩空气并持续搅拌30min,并按固含量25%-45%对浆料进行浆化制浆。

需要说明的是,氢氧化钠溶液为碱性溶液,在将氢氧化钠溶液加入浆料并通入压缩空气后,能够发生脱水反应,以再次对浆料进行脱水,从而带走浆料中的杂质离子。

具体地,当浆料脱水完成后会变为干状,此时重新向浆料中加入纯水,令浆料成为浆状。

更具体地,加入纯水的量要保证浆料中固含量在25%-45%,即浆料中固体的含量占总含量的25%-45%,对浆料的固含量进行控制的目的在于,防止浆料过于稀薄或干硬,难以进行后续的搅拌反应。

参阅图4,在一些实施例中,S3包括:

S31:向浆料中加入草酸粉末,并搅拌5-10min。

具体地,加入草酸的目的在于中和多余的氢氧化钠。

更具体地,草酸可以替换为盐酸或硝酸。

需要说明的是,在几种选择中,草酸不会反应生成有毒有害气体,最为环保,为优先选项。

S32:向浆料加入1000-10000 ppm的氧化铝或者二氧化钛,并在球磨机内搅拌30min。

具体地,氧化铝和二氧化钛在本步骤中作为掺杂剂,向搅拌中加入掺杂剂并在球磨机内搅拌,可以实现对浆料的掺杂和包覆,可以显著地提升材料结构稳定性和减少残碱。

参阅图5,在一些实施例中,S4包括:

S41:将浆料过200目筛。

具体地,过筛这种工艺用于粗细分离,用于过筛的筛网具有若干孔洞,在本步骤中筛网上的孔洞大小为200目,即74微米,因此通过过筛处理,大于74微米和小于74微米的两种微粒将会分开。

S42:将过筛后的浆料通过泵打入到压缩空气喷雾干燥机内,以进行喷雾干燥,得到6-9μm的前驱体。

具体地,喷雾干燥实现了金属盐前驱体和钠离子的均一混合造粒,便于烧成阶段的离子最短距离扩散,也有助于提升材料的容量和结构稳定性。这在磷酸铁锂成熟工业化喷雾干燥体系中得到过证实,优于传统工艺。

更具体地,喷雾干燥得到的前驱体为颗粒状,其粒度为6-9μm。

更具体地,喷雾干燥需要在压缩空气喷雾干燥机中进行,并且,压缩空气喷雾干燥机的进风温度需要设置在180-250度,出风温度设置在100-110度。

参阅图6,在一些实施例中,S6包括:

S61:对物料进行气流破碎,令物料的粒度为5-8μm。

具体地,通过气流破碎的方式,令物料变为颗粒状,其粒度为5-8μm。

更具体地,气流破碎是指对物料通入快速的气流,令气流的动能使物料碎裂。

S62:向物料加入纯水,配置浓度为30-60%的浆料,持续洗涤5-20min后进行离心脱水。

可以理解的是,先加水配置浆料,再对浆料进行脱水,可以有效地排除杂质离子。

具体地,浆料浓度是指浆料中固体与总体的比例,若浓度过低,则意味着水过多,此时物料会有相当的一部分会在后续的脱水过程中被一并带走,若浓度过高,则意味着水过少,浆料呈较硬形态,对物料的洗涤困难。

S63:将物料放入烘箱静态恒温150度干燥12h。

可以理解的是,离心脱水的效果不完全,需要再次进行恒温干燥以实现完全的脱水。

具体地,水的沸点为100度,因此150度的静态恒温能够高效蒸发水汽,而物料的熔点又远高于150度,可以保证物料不受影响。

参阅图7,以下为一些具体的实施例:

实施例1:

混合溶液浓度为1mol/L,碱溶液浓度为5mol/L,双氧水分量为理论所需量的120%,碱溶液和氢氧化钠溶液在5min内边搅拌边加入混合溶液。

氢氧化钠溶液为理论所需量的101%,在5min内加完,脱水后按总含量25%重新浆化制浆。

加入草酸粉末后搅拌10min,加入掺杂剂氧化铝3000ppm,球磨机内搅拌30min。

压缩空气喷雾干燥机设置为进风温度200度,出风温度100度,以获得7μm的前驱体。

一次烧结的温度设置为820度,时间为12h,气流破碎后获取6μm的物料,加水配置成浓度为40%的浆料,持续洗涤20min,再次离心脱水。

物料恒温150度干燥12h,添加包覆添加剂三氧化二铝2000ppm,高混机混合25min。

对混合物升温500度,持续烧结12h,得到成品的钠离子电池正极材料。

钠离子材料电池的装置采用2032纽扣电池,电解液导电材料为1M的六氟磷酸钠、隔膜为特制玻璃纤维,负极为钠片,封装材料国产弹片模式,正极材料为上述实施例一中的钠离子电池正极材料,测试电压范围为2.0-4.1V,采用蓝电扣电测试仪进行容量等数据采集;分析结果显示,0.1C容量可达156mAh/g以上,1C容量151.5 mAh/g,循环50周容量保持率达98%,材料残碱9000ppm左右。

实施例2:

混合溶液浓度为1.5mol/L,碱溶液浓度为8mol/L,双氧水分量为理论所需量的130%,碱溶液和氢氧化钠溶液在5min内边搅拌边加入混合溶液。

氢氧化钠溶液为理论所需量的101%,在7min内加完,脱水后按总含量35%重新浆化制浆。

加入草酸粉末后搅拌8min,加入掺杂剂二氧化钛2000ppm,球磨机内搅拌30min。

压缩空气喷雾干燥机设置为进风温度220度,出风温度105度,以获得8μm的前驱体。

一次烧结的温度设置为840度,时间为18h,气流破碎后获取7.2μm的物料,加水配置成浓度为50%的浆料,持续洗涤15min,再次离心脱水。

物料恒温150度干燥12h,添加包覆添加剂三氧化二铝2000ppm,高混机混合25min。

对混合物升温550度,持续烧结7h,得到成品的钠离子电池正极材料。

钠离子材料电池的装置采用2032纽扣电池,电解液导电材料为1M的六氟磷酸钠、隔膜为特制玻璃纤维,负极为钠片,封装材料国产弹片模式,正极材料为上述实施例一中的钠离子电池正极材料,测试电压范围为2.0-4.1V,采用蓝电扣电测试仪进行容量等数据采集;分析结果显示,0.1C容量可达157.1mAh/g以上,1C容量152.3mAh/g,循环50周容量保持率达97.2%,材料残碱10000ppm左右。

实施例3:

混合溶液浓度为2mol/L,碱溶液浓度为9mol/L,双氧水分量为理论所需量的140%,碱溶液和氢氧化钠溶液在7min内边搅拌边加入混合溶液。

氢氧化钠溶液为理论所需量的101%,在9min内加完,脱水后按总含量40%重新浆化制浆。

加入草酸粉末后搅拌8min,加入掺杂剂氧化铝2000ppm和二氧化钛2000ppm,球磨机内搅拌30min。

压缩空气喷雾干燥机设置为进风温度225度,出风温度110度,以获得8.5μm的前驱体。

一次烧结的温度设置为870度,时间为20h,气流破碎后获取7.4μm的物料,加水配置成浓度为55%的浆料,持续洗涤10min,再次离心脱水。

物料恒温150度干燥12h,添加包覆添加剂三氧化二铝2000ppm和二氧化钛2000ppm,高混机混合25min。

对混合物升温600度,持续烧结8h,得到成品的钠离子电池正极材料。

钠离子材料电池的装置采用2032纽扣电池,电解液导电材料为1M的六氟磷酸钠、隔膜为特制玻璃纤维,负极为钠片,封装材料国产弹片模式,正极材料为上述实施例一中的钠离子电池正极材料,测试电压范围为2.0-4.1V,采用蓝电扣电测试仪进行容量等数据采集;分析结果显示,0.1C容量可达158.3mAh/g以上,1C容量153.8 mAh/g,循环50周容量保持率达98.7%,材料残碱7900ppm左右。

对比例1:

其余条件与实施例1一致,不进行掺杂步骤,0.1C容量可达156.5mAh/g以上,1C容量151.8 mAh/g,循环50周容量保持率达92.7%,材料残碱9000ppm左右。

对比例2:

其余条件与实施例1一致,不进行包覆步骤,0.1C容量可达152.5mAh/g以上,1C容量146.8 mAh/g,循环50周容量保持率达90.2%,材料残碱13000ppm左右。

对比例1和2说明掺杂和包覆对残碱的影响较大,特别是包覆,从实施例3可以看出两种元素的协同掺杂包覆效果更佳。

对比例3:

其余条件与实施例1一致,添加双氧水的量为80%,出现喷雾堵管现象,粘度增加10%,0.1C容量可达155.5mAh/g以上,1C容量149.8 mAh/g,循环50周容量保持率达97.2%,材料残碱9000ppm左右。

对比例4:

其余条件与实施例1一致,只是添加双氧水的量为200%,出现大量过程气泡,粘度不变,0.1C容量可达156.2mAh/g以上,1C容量150.8 mAh/g,循环50周容量保持率达97.8%,材料残碱9000ppm左右。

对比例3和4说明双氧水量过少则浆料粘度增加,溶液出现喷雾管道堵塞,双氧化量过大则没有什么变化,材料消耗增加,不利于成本控制。

对比例5:

其余条件与实施例1一致,金属液浓度为0.2mol/L,浆料浓度很小,粘度不变,0.1C容量可达155.2mAh/g以上,1C容量150.1 mAh/g,循环50周容量保持率达97.7%,材料残碱9000ppm左右。

对比例6:

其余条件与实施例1一致,金属液浓度为2.5mol/L,粘度增大15%,0.1C容量可达154.2mAh/g以上,1C容量149.1 mAh/g,循环50周容量保持率达97.0%,材料残碱9000ppm左右。

对比例5和6说明金属液浓度过大会造成粘度太大,过程加工性能差,容量小幅度下降,金属液浓度过小则过程浆料浓度太稀,不利于材料合成成本控制。

对比例7:

其余条件与实施例1一致,碱液浓度为0.5mol/L,总液量增加,难以确保浆料的固含量达到25%以上,制备效率偏低,成本偏高。

对比例8:

其余条件与实施例1一致,碱液浓度为12mol/L,总液量减少,难以确保浆料的固含量达到45%以下,同时间液反向结晶析出,无法稳定存在。

对比例9:

其余条件与实施例1一致,一次制备的浆料固含量为55%,浆料浆糊固化,无法实现脱水和后续其它操作。

对比例10:

其余条件与实施例1一致,一次制备的浆料固含量为15%,浆料粘度低,喷雾时需持续搅拌,制备效率低,喷雾能耗高。

对比例11:

其余条件与实施例1一致,铝掺杂量增加到12000ppm,出现容量明显下降现象,0.1C容量可达145.5mAh/g以上,1C容量141.8 mAh/g,循环50周容量保持率达97.1%,材料残碱9000ppm左右。

对比例12:

其余条件与实施例1一致,铝改成钛掺杂量12000ppm,出现容量明显下降现象,0.1C容量可达147.9mAh/g以上,1C容量143.6mAh/g,循环50周容量保持率达97.5%,材料残碱9000ppm左右。

对比例11和12说明掺杂不管什么元素过量后容量都会大幅下降,铝掺杂容量下降更为明显,同时掺杂量过少和比掺杂材料稳定性不足,循环下降,在对比例一中有论述。

对比例13:

其余条件与实施例1一致,铝包覆量增加到6000ppm,出现容量明显下降现象,0.1C容量可达148.5mAh/g以上,1C容量144.1 mAh/g,循环50周容量保持率达97.5%,材料残碱8000ppm左右。

对比例14:

其余条件与实施例1一致,改用钛包覆量到6000ppm,出现容量明显下降现象,0.1C容量可达150.4mAh/g以上,1C容量145.5 mAh/g,循环50周容量保持率达97.9%,材料残碱8500ppm左右。

对比例13和14说明过多的包覆也会让容量下降,残碱会有适当程度的降低,但如果包覆过少则材料稳定性下降,循环大幅降低,残碱升高。从对比例二中也可以得到说明。

对比例15:

其余条件与实施例1一致,喷雾进风温度提高20度,出风温度提高15度,喷出的颗粒粒度减小0.3um,0.1C容量可达156.4mAh/g以上,1C容量152.6 mAh/g,循环50周容量保持率达97.9%,材料残碱9000ppm左右。

对比例16:

其余条件与实施例1一致,喷雾进风温度降低20度,出风温度降低15度,喷出的颗粒粒度增大0.4um,0.1C容量可达155.2mAh/g以上,1C容量153.3 mAh/g,循环50周容量保持率达97.7%,材料残碱9000ppm左右。

对比例15,16说明喷雾的进风出风温度影响材料的整体粒度,对其它的影响较小,但是温度过低会造成湿料不能完全干燥,过高造成能源浪费。

对比例17:

其余条件与实施例1一致,不用碱进行脱水处理,直接将碱和酸同时投放到浆料中,则浆料浓度变大,粘度增加20%,后续喷雾浆料浓度必须下降10-20%才不会浆糊固化。

对比例18:

其余条件与实施例1一致,不做酸碱平衡,直接喷雾,则浆料粘度过大,喷管频繁堵塞,无法正常进行喷雾。

对比例17和18说明不做脱水会造成浆料粘度很大,并且大量的氢氧化物前驱体未脱水转型被喷雾干燥,严重影响后期的烧成装钵量,不做酸碱平衡则无法进行喷雾操作。

对比例19:

其余条件与实施例1一致,一次烧结温度为930度,时间为26h,0.1C容量可达146.4mAh/g以上,1C容量142.1mAh/g,循环50周容量保持率达98.2%,材料残碱9000ppm左右。

对比例20:

其余条件与实施例1一致,一次烧结温度为780度,时间为8h,0.1C容量可达141.4mAh/g以上,1C容量137.5mAh/g,循环50周容量保持率达95.2%,材料残碱9000ppm左右。

对比例19和20说明高温长时间一烧或者低温短时间煅烧都会使容量大幅下降,尤其是低温短时间烧结,循环性能也大幅下降。

对比例21:

其余条件与实施例1一致,二次烧结温度为350度,时间为3h,0.1C容量可达156.4mAh/g以上,1C容量152.1mAh/g,循环50周容量保持率达93.2%,材料残碱10000ppm左右。

对比例22:

其余条件与实施例1一致,二次烧结温度为680度,时间为12h,0.1C容量可达153.4mAh/g以上,1C容量150.1mAh/g,循环50周容量保持率达98.2%,材料残碱9000ppm左右。

对比例21和22说明二烧在过低温度和过短时间无法包覆完好,所以循环性能变差,过高温度和过长时间则容量有一定幅度降低。

对比例23:

其余条件与实施例1一致,浆化洗涤时间延长,时间为1h,0.1C容量可达147.9mAh/g以上,1C容量142.7mAh/g,循环50周容量保持率达97.1%,材料残碱9000ppm左右。

对比例24:

其余条件与实施例1一致,浆化洗涤时间缩短,时间为3min,0.1C容量可达142.9mAh/g以上,1C容量138.5mAh/g,循环50周容量保持率达96.5%,材料残碱14000ppm左右。

对比例23和24说明洗涤时间过短,残碱洗不干净,高碱样品的容量也会受到影响,洗涤时间过长则容量会明显下降。

对比例25:

按照实施例一的条件不变,强碱加料速度缩短,时间为2min,产生的沉淀物料粘度过大,有浆糊固化的趋势,无法进行后续工序。

对比例26:

按照实施例一的条件不变,强碱加料速度延长,时间为25min,产生的沉淀物颗粒过大,一部分颗粒达不到纳米级,后续磨料工序压力增加。

对比例27:

按照实施例一的条件不变,洗涤浆料的固含量变化,增加为70%,产生的浆料粘度过大,无法正常浆化搅拌洗涤,后续工序也无法完成。如果固含量过低比如20%,则洗涤用水量太大,洗涤效率过低,加工成本上升较多。

第二方面,本发明提供一种钠离子电池正极材料,采用第一方面提供的任意一种钠离子电池正极材料的制备方法制成。

具体地,通过第一方面提供的一种钠离子电池正极材料制成的钠离子电池正极材料,具有成本优势明显、均一混合度高的优点。

第三方面,本发明提供一种钠离子电池,包括第二方面提供的一种钠离子电池正极材料。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种锂离子导体包覆改性钠离子电池正极材料的制备方法

- 一种高性能钠离子电池正极材料及其制备方法

- 一种富钠钠离子电池正极材料及其制备方法

- 半定型正极材料前驱体的制备方法及制得的正极材料前驱体、正极材料、锂离子电池和应用

- 一种扩大层间距微晶石墨材料及其制备方法和在钠离子电池中的应用

- 钠离子电池正极活性材料、钠离子电池正极材料、钠离子电池正极和钠离子电池及制备方法

- 钠离子电池正极活性材料、钠离子电池正极材料、钠离子电池正极和钠离子电池及制备方法