一种医疗仪器检测板的制作方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及线路板领域,具体地说,尤其涉及一种医疗仪器检测板的制作方法。

背景技术

随着医学检验技术的不断发展、基础医学深入的研究,检验仪器已经成为现代化医院中十分重要的辅助诊断设备,是现代检验医学中的一个重要组成部分,高科技及电子计算机在实验方法学的应用,使医学检验仪器飞速发展并逐步在临床实验室得到普及。

利用物理学的新效应和高新技术成就开发的具有高灵敏度、高稳定性、强抗干扰能力的新型传感器技术和纳米检测技术,研制出来了新型的、高精度、高分辨率的检验仪器,生物传感器和芯片的应用将使检验仪器小型化和灵活多用途的优点。由于医学检测仪器必须高精度,高可靠性,特别是一些液体检测仪器所使用的PCB,其表面焊盘之间必须有很好的绝缘性能,传统的防焊油墨隔焊已无法满足要求。

常规PCB板的焊盘与焊盘之间采用的是防焊油墨做为隔焊桥,通常会有以下缺点:(1)因基板与防焊油墨树脂体系有所不同,两者给合力较差,当焊盘间距较小时,隔焊桥就很容易脱落;(2)防焊油墨采用的是先整板印油,再曝光显影的方式制作,在显影时会有侧蚀现象,侧蚀位置容易脱落、藏药水或其它离子问题;(3)防焊油墨在线路后制作,无法做到与线路焊盘平齐,因此无法保证焊盘表面平整。以上缺点都会影响医学检测仪器的可靠性与准确性能。

发明内容

为了克服上述问题,本发明提供一种医疗仪器检测板的制作方法,改善传统油墨隔焊层容易脱落及绝缘性较差等问题。

一种医疗仪器检测板的制作方法,包括以下步骤:

(1)开料,将基材按照预设尺寸裁切;

(2)内层图形、内层蚀刻;完成内层线路制作,然后进行内检,筛选掉不合格产品;

(3)多层基板进行压合成整板,压合后进行钻孔,然后进行沉铜或板电;

(4)线路图形(一)、蚀刻(一):通过压干膜、曝光和显影制作线路图形(一),蚀刻将焊盘间距蚀刻出来,所述的焊盘间距为相邻焊盘之间的防焊区域;

(5)树脂塞孔,树脂塞孔依次包括以下步骤:铝片塞孔、预烤、丝印网版印树脂、拷板和树脂研磨;

(51)铝片塞孔,采用铝片网版将树脂油墨塞住板上需要塞孔的孔;

(52)预烤,将塞孔后的油墨进行预固化,温度为T1,时间为t1;

(53)丝印网版印树脂,将蚀刻(一)所蚀刻出来的焊盘间距,通过丝网印刷的方式填满树脂油墨;

(54)拷板,将树脂油墨完全固化,温度为T2,时间为t2;

(55)树脂研磨,将孔口及整板表面多余的树脂研磨掉,使焊盘与固化后的树脂油墨平整。

(6)线路图形(二)、蚀刻(二):进行线路图形(二)的制作,用干膜将蚀刻(一)步骤中已经蚀刻的区域覆盖,然后进行蚀刻(二)。

(7)AOI(二),防焊、字符和表面处理;

(8)成型、测试、FQC和包装。

优选的,压合后和钻孔前还包括减铜的步骤,将板的表面铜厚控制在一定范围内。

优选的,在蚀刻(一)后和树脂塞孔前还包括步骤AOI检测,所述的AOI检测筛选掉不合格产品;

优选的,所述的T1=120~170摄氏度,t1为15~30分钟。

优选的,所述的T2=120~170摄氏度,t3为2~3小时。

优选的,铝片网版上的孔径为0.3~0.5mm。

优选的,所述的整板上设有数组排列的焊盘。

本发明提供一种医疗仪器检测板的制作方法,在相邻焊盘之间的焊盘间距丝印树脂油墨,树脂油墨与基板的结合力比较好,所以防焊层不容易脱落;本发明具有以下优点:

(1)焊盘之间采用树脂油墨丝印,不存在侧蚀现象,避免防焊桥脱落,侧蚀藏药水或其它离子等问题,可提高产品可靠性,且焊盘间距表面可以实现与焊盘平齐;

(2)先蚀刻出焊盘间距,再进行塞孔,塞孔后进行研磨,适用于批量检测板的正常制作;

(3)本方法能够避免树脂印刷导致焊盘边缘树脂残留的问题,该方法简单实用,无需新增任何设备,可提高医疗用检测板的可靠性。

(5)本方法的产品品质可控,可靠性高,适应大批量生产, 且产品附价值高,竞争力强,可为企业创造可观利润。

附图说明

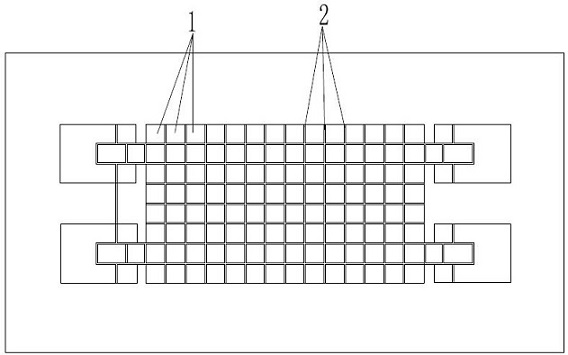

图1为本发明的检测板的示意图。

具体实施方式

下面结合实施例和附图对本发明作进一步的说明。

一种医疗仪器检测板的制作方法,包括以下步骤:

(1)开料,将基材按照预设尺寸裁切;

(2)内层图形、内层蚀刻;完成内层线路制作,然后进行内检,筛选掉不合格产品;

(3)多层基板进行压合成整板,压合后进行钻孔,然后进行沉铜或板电,实现多层基板的电导通;

(4)线路图形(一)、蚀刻(一):通过压干膜、曝光和显影制作线路图形(一),整板上设有数组排列的焊盘1,蚀刻将焊盘间距2蚀刻出来, 焊盘间距2为相邻焊盘之间的防焊区域,只需要将后续树脂填充的区域蚀刻出来,焊盘间距之外的区域仍然保留板面上的铜皮,蚀刻时焊盘做线路蚀刻补偿;对于距离相近的焊盘,焊盘之间的防焊区域会比较小,因此焊盘之间的绝缘尤为重要;

(5)树脂塞孔,所述的树脂塞孔依次包括以下步骤:铝片塞孔、预烤、丝印网版印树脂、拷板和树脂研磨;

(51)铝片塞孔,采用铝片网版将树脂油墨塞住板上需要塞孔的孔,铝片网版上的孔径为0.3~0.5mm,在其中一个实施例中,铝片网版上的孔径为0.4mm;

(52)预烤,将塞孔后的油墨进行预固化,温度为T1,时间为t1,T1=120~170摄氏度,t1为15~30分钟;

(53)丝印网版印树脂,将蚀刻(一)所蚀刻出来的焊盘间距2,通过丝网印刷的方式填满树脂油墨,丝印网版上的下墨区域需要比实际焊盘间距大0.2mm以上,保证树脂油墨能够完全覆盖并填满焊盘间距;

(54)拷板,将树脂油墨完全固化,温度为T2,时间为t2,T2=120~170摄氏度,t3为2~3小时;

(55)树脂研磨,将孔口及整板表面多余的树脂研磨掉,使焊盘与固化后的树脂油墨平整。

(6)线路图形(二)、蚀刻(二):进行线路图形(二)的制作,用干膜将蚀刻(一)步骤中已经蚀刻的区域覆盖,然后进行蚀刻(二)。

(7)AOI(二),防焊、字符和表面处理;AOI(二)筛选掉不合格产品,保证产品的质量,防焊对整板的板面印刷绿油,字符在板上印上标志或符号,表面处理包括对检测板的清洗、整平等工艺过程;

(8)成型、测试、FQC和包装;检测板成型后对其进行测试和FQC,确保产品的质量,最后进行包装。

压合后和钻孔前还包括减铜的步骤,将板的表面铜厚控制在一定范围内;在蚀刻(一)后和树脂塞孔前还包括步骤AOI检测, AOI检测筛选掉不合格产品,避免不合格品进行后续加工,浪费资源。

参考附图1,多个焊盘以多组的方式排列,焊盘间距比较小,如果采用传统的防焊油墨整板印刷,再曝光显影的方式,相邻焊盘间的区域因为比较小,防焊层容易发生脱落或翘起的情况,焊盘之间可能会出现短路导致失效。本方法在表面线路焊盘之间丝印树脂油墨,保证焊盘表面平整,确保检验仪器具有高可靠性,具有以下优点:(1)焊盘之间采用树脂油墨丝印,不存在侧蚀现象,避免防焊区域上的防焊层脱落,侧蚀藏药水或其它离子等问题,可提高产品可靠性,且焊盘间距表面可以实现与焊盘平齐;(2)先蚀刻出焊盘间距,再进行塞孔,塞孔后进行研磨,适用于批量检测板的正常制作;(3)本方法能够避免树脂印刷导致焊盘边缘树脂残留的问题,该方法简单实用,无需新增任何设备,可提高医疗用检测板的可靠性。(5)本方法的产品品质可控,可靠性高,适应大批量生产, 且产品附价值高,竞争力强,可为企业创造可观利润。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实施的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

- 一种医疗仪器检测板的制作方法

- 一种用于医疗检测所用的PCB板及其制作方法