基于石墨烯碳纤维电热膜的矿用加热系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及矿用温控领域,具体为一种基于石墨烯碳纤维电热膜的矿用加热系统。

背景技术

在一些煤矿的地面上,一般都建有大储量的储煤仓,用于火车的装载,储煤仓下部设有漏煤嘴及闸门。进入冬季需采取有效的防冻措施,保证漏煤嘴及闸门不冻结,确保火车按时正常发运。以前,矿上通常使用燃煤锅炉向储煤仓底部提供热风实现防冻目的,例如4000吨的储煤仓要每年要采用2吨的燃煤。但是该方式能耗高、污染大,属于环保政策明令淘汰设备,所以需要淘汰拆除。因此为解决闸门防冻问题,需要另行开发一种低成本、低能耗、安全可靠的电加热系统,来彻底解决闸门防冻难题。

发明内容

本发明为了解决低成本、低能耗、安全可靠的闸门防冻的问题,提供了一种基于石墨烯碳纤维电热膜的矿用加热系统。

本发明是通过如下技术方案来实现的:一种基于石墨烯碳纤维电热膜的矿用加热系统,包括电气控制系统、监控系统及电热膜固定保护装置;

一、所述电气控制系统为双重温度控制系统,包括电源电路、负荷电路、双重控制电路、PLC控制电路以及K型温度控制器电路;设定负荷的数量为n,分别为负荷Ⅰ、负荷Ⅱ……负荷n;

电源电路:包括总漏电保护断路器QF和总接触器KM,总接触器KM的常开触点与灯L2串联后与按钮开关SB1并联,所形成的并联电路与总接触器KM的线圈以及按钮开关SB2串联,形成的串联电路Ⅰ,总接触器KM的常闭触点与灯L1串联后形成串联电路Ⅱ,串联电路Ⅰ与串联电路Ⅱ并联后通过对应的熔断器FU连接于单相电源;

负荷电路:所述负荷Ⅰ、负荷Ⅱ……负荷n各自分别与对应的接触器KM1、KM2……KM

PLC控制电路:包括PLC可编程控制器,所述PLC可编程控制器的若干输入端口与对应数量的接触器KM连接、输出端口与对应数量的中间继电器J的线圈连接,接触器KM与中间继电器J的数量均比负荷的数量多1个,接触器KM除与负荷对应的接触器KM1、KM2……KM

K型温度控制器电路:包括若干K型温度控制器,所述K型温度控制器的数量等于负荷的数量,所述K型温度控制器分别为K1、K2……K

双重控制电路:所有的K型温度控制器的常开触点均与接触器KM

二、所述监控系统包括多个温度传感器和多个视频监控摄像头,所述温度传感器安装于各加热单元,所述视频监控摄像头分布于各个负荷所在位置,所述温度传感器与RS485光电转换器Ⅰ连接,并通过通讯光缆与RS485光电转换器Ⅱ连接,所述RS485光电转换器Ⅱ与RS485转RS232无源转换器连接,所述RS485转RS232无源转换器与组态监控电脑连接;

所述视频监控摄像头与以太网交换机Ⅰ连接,所述以太网交换机Ⅰ与以太网光电转换器Ⅰ连接后通过通讯光缆与以太网光电转换器Ⅱ连接,所述以太网光电转换器Ⅱ与以太网交换机Ⅱ连接后再与视频监控电脑连接;所述以太网交换机Ⅰ还与PLC控制器连接;所述PLC控制器通过以太网交换机Ⅰ、以太网光电转换器Ⅰ、通讯光缆、以太网光电转换器Ⅱ、以太网交换机Ⅱ接入组态监控电脑;

三、电热膜固定保护装置:所述电热膜固定保护装置包括固定于闸门上的电热膜固定保护装置和固定于剩余负荷上的电热膜固定保护装置:

固定于闸门上的电热膜固定保护装置固定于闸门铁板的外侧,所述闸门铁板呈弧形,所述电热膜固定保护装置包括保护壳和发热单元,所述发热单元位于保护壳内部,所述保护壳的形状与闸门铁板相匹配、且左右边缘和下边缘均焊接于闸门铁板,使保护壳与闸门铁板之间留有填充的间隙,所述保护壳的上边缘开口、且设有保护壳盖,所述保护壳盖通过密封胶皮和螺栓安装于闸门铁板上,所述保护壳左边缘的铁皮上还设有喇叭嘴安装孔;所述发热单元包括硅酸铝保温棉层、万能胶层、白铁皮、电热膜及温度传感器,按从闸门铁板向外的顺序依次为温度传感器、电热膜、硅酸铝保温棉层及白铁皮,相邻的部件之间通过万能胶层粘结为一体,所述电热膜和温度传感器紧贴闸门铁板;所述电热膜的电线从硅酸铝保温棉层内穿出,并从喇叭嘴安装孔伸出与电路连接,所述电热膜固定保护装置的下侧紧贴固定有导水角铁;固定于剩余负荷上的电热膜固定保护装置,包括电热膜和硅酸铝保温棉层,所述电热膜贴于加热体上,所述硅酸铝保温棉层覆盖于电热膜外侧,所述电热膜内侧还设有温度传感器;所述硅酸铝保温棉层上还包裹有铝箔。

本发明为了实现煤矿上闸门的防冻,开发了一种基于石墨烯碳纤维电热膜的矿用加热系统,包括电气控制系统、监控系统及电热膜固定保护装置。本发明首先选用了石墨烯碳纤维电热膜作为热源,其功率为200-400W/m

一、电气控制系统:当闭合总漏电保护断路器QF后,按SB1启动按钮,总接触器KM吸合,过欠压保护器自动吸合,将所有的漏电保护断路器QF闭合,各电源和控制部分完成基本送电,进入到自动控制阶段。K型温度控制器启动即K1-Kn,它根据设置好的温度值分合K1-Kn常开触点,从而对KM1-KMn加热组进行恒温加热控制;为了防止K型温度控制器内的继电器长时间高频次使用造成损坏,本发明通过PLC编写温控程序进行备用控制,若K型温控器发生故障,PLC通过控制J

二、监控系统:本发明的监控系统,可通过远程机房电脑对各闸门的温度值进行监控,并设置低温、高温、故障等报警提示。当电加热系统某一加热单元出现故障时能及时发出报警音乐,弹出报警信息窗口,提示维修人员前去处理该故障。温度传感器根据编号顺序,再按安装位置顺序输入到温度传感器中,温度传感器便可按顺序采集储存温度值。温度传感器的通讯方式为RS485总线方式,我们用RS485光电转换器通过光缆将RS485信号传至监控室,再通过RS485转RS232无源转换器将信号转换后接入电脑。本监控系统还采用了PLC控制器,且自带以太网端口,PLC控制器的以太网通讯信号通过以太网交换机Ⅰ、以太网光电转换器Ⅰ、通讯光缆、以太网光电转换器Ⅱ、以太网交换机Ⅱ接入组态监控电脑。组态监控电脑使用组态软件对温度传感器和PLC进行组态,可显示温度传感器传来的每个传感器的数据,实现对各加热单元的实时监控,达到系统自动化、智能化的使用目的。监控系统还包括视频监控,在各个闸门或者液压泵站的关键位置安装视频监控摄像头,当系统发生故障时,维修人员可根据视屏图像观察大致情况,配合监控电脑提示信息进行相关操作。由于各监控点位置较近,摄相机采用POE供电方式,节约了电源线的使用,视频信号通过POE交换机和光电装换器将信号传至监控室。

三、电热膜固定保护装置:由于电热膜自身发热量小,所以安装使用过程中必须要配合一定的保温措施,才能达到设备的防寒目的。安装时需将电热膜贴在加热体上,再将电热膜用保温棉覆盖,让热量只向需要加热的地方传导。保温棉需使用铝箔包裹的耐高温硅酸铝棉,铝箔可反射电热膜所产生的远红外波,而耐高温硅酸铝棉可避免电热膜起火(小概率事件)导致的火势蔓延。电热膜固定保护装置包括固定于闸门上的电热膜固定保护装置和固定于剩余负荷上的电热膜固定保护装置:固定于闸门上的电热膜固定保护装置固定于闸门铁板的外侧,必须考虑防水性、防火性和抗外力作用,闸门铁板呈弧形,电热膜保护装置包括保护壳和发热单元,发热单元位于保护壳内部,发热单元先组装好后,直接通过保护壳上边缘的开口插入于保护壳内,保护壳的形状与闸门铁板相匹配、且左右边缘和下边缘均焊接于闸门铁板,使保护壳与闸门铁板之间留有填充的间隙,保护壳的上边缘开口、且设有保护壳盖,保护壳盖通过密封胶皮和螺栓安装于闸门铁板上,在保护壳上开口制盖,方便电热膜、保温棉的插入和良好的密封性,同时若220V电源在壳体内发生短路、起火,不会对保护壳、保护壳盖造成任何损坏变形;保护壳左边缘的铁皮上还设有喇叭嘴安装孔;发热单元包括按从闸门铁板向外的顺序的温度传感器、电热膜、硅酸铝保温棉层及白铁皮,相邻的部件之间分别通过万能胶层粘结为一体,要保证电热膜和温度传感器紧贴闸门铁板;电热膜用于加热闸门铁板,温度传感器进行温度采集,硅酸铝保温棉层粘于电热膜,使热量只向需要加热的闸门处传导,由于铝箔可反射电热膜所产生的远红外波,所以硅酸铝保温棉层上还包裹有铝箔,而且耐高温硅酸铝棉可避免电热膜起火导致的火势蔓延,白铁皮通过万能胶层粘贴于硅酸铝保温棉层外侧,电热膜的内侧还设有温度传感器,二者紧贴闸门铁板进行热传递和温度数据采集;电热膜的电线从硅酸铝保温棉层内穿出,并从喇叭嘴安装孔伸出与电路连接,电热膜固定保护装置的下侧紧贴固定有导水角铁,导水角铁可以将煤仓内流下的水导走,不会腐蚀保护壳;固定于剩余负荷上的电热膜固定保护装置,由于加热体不固定,所以就采用了通用的方式,使电热膜贴于加热体上,硅酸铝保温棉层可以采用任何的方式固定使其覆盖于电热膜外侧,保证热传导的方向。

与现有技术相比本发明具有以下有益效果:本发明所提供的一种基于石墨烯碳纤维电热膜的矿用加热系统,与原有燃煤锅炉供暖相比,使用原燃煤锅炉供暖时,以4000吨的储煤仓为例,每年成本计算如下:锅炉平均每日消耗优质块煤3吨、脱硫片碱约60公斤,共计价值约2400元 /日;锅炉引风机和鼓风机等设备总功率55KW,每度电按0.7元计算,24小时消耗电费924元;全年供暖150天,其中24小时供暖约90天,12小时供暖约60天;锅炉维修费平均每年3万元;司炉工工资每年支出5万元;综上所述,年消耗:

附图说明

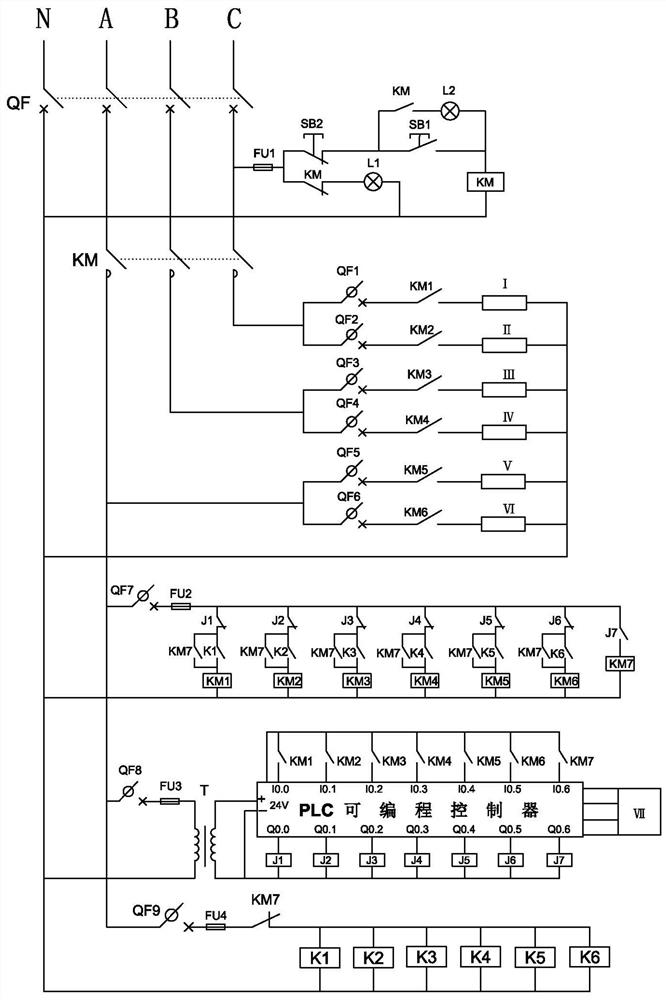

图1为本发明电气控制系统的电气原理图。

图2为本发明监控系统的结构示意图。

图3为本发明固定于闸门上的电热膜固定保护装置的主视图。

图4为本发明固定于闸门上的电热膜固定保护装置的侧视图。

图5为本发明固定于闸门上的电热膜固定保护装置保护壳内部的填充示意图。

图中标记如下:1-硅酸铝保温棉层,2-万能胶层,3-白铁皮,4-保护壳,5-电热膜,6-温度传感器,7-喇叭嘴安装孔,8-导水角铁,9-闸门铁板,10-密封胶皮,11-螺栓,401-保护壳盖,101-视频监控摄像头,102-温度传感器,103- RS485光电转换器Ⅰ,104-以太网光电转换器Ⅰ,105-以太网交换机Ⅰ,106-PLC控制器,107-通讯光缆,108-RS485转RS232无源转换器,109- RS485光电转换器Ⅱ,110-以太网光电转换器Ⅱ,111-以太网交换机Ⅱ,112-视频监控电脑,113-组态监控电脑。

具体实施方式

以下结合具体实施例对本发明作进一步说明。

一种基于石墨烯碳纤维电热膜的矿用加热系统:如图1至图5所示,包括电气控制系统、监控系统及电热膜固定保护装置;

一、所述电气控制系统为双重温度控制系统,包括电源电路、负荷电路、双重控制电路、PLC控制电路以及K型温度控制器电路;设定负荷的数量为n,分别为负荷Ⅰ、负荷Ⅱ……负荷n;

电源电路:包括总漏电保护断路器QF和总接触器KM,总接触器KM的常开触点与灯L2串联后与按钮开关SB1并联,所形成的并联电路与总接触器KM的线圈以及按钮开关SB2串联,形成的串联电路Ⅰ,总接触器KM的常闭触点与灯L1串联后形成串联电路Ⅱ,串联电路Ⅰ与串联电路Ⅱ并联后通过对应的熔断器FU连接于单相电源;

负荷电路:所述负荷Ⅰ、负荷Ⅱ……负荷n各自分别与对应的接触器KM1、KM2……KM

PLC控制电路:包括PLC可编程控制器,所述PLC可编程控制器的若干输入端口与对应数量的接触器KM连接、输出端口与对应数量的中间继电器J的线圈连接,接触器KM与中间继电器J的数量均比负荷的数量多1个,接触器KM除与负荷对应的接触器KM1、KM2……KM

K型温度控制器电路:包括若干K型温度控制器,所述K型温度控制器的数量等于负荷的数量,所述K型温度控制器分别为K1、K2……K

双重控制电路:所有的K型温度控制器的常开触点均与接触器KM

二、所述监控系统包括多个温度传感器102和多个视频监控摄像头101,所述温度传感器102安装于各加热单元,所述视频监控摄像头101分布于各个负荷所在位置,所述温度传感器102与RS485光电转换器Ⅰ103连接,并通过通讯光缆107与RS485光电转换器Ⅱ109连接,所述RS485光电转换器Ⅱ109与RS485转RS232无源转换器108连接,所述RS485转RS232无源转换器108与组态监控电脑113连接;

所述视频监控摄像头101与以太网交换机Ⅰ105连接,所述以太网交换机Ⅰ105与以太网光电转换器Ⅰ104连接后通过通讯光缆107与以太网光电转换器Ⅱ110连接,所述以太网光电转换器Ⅱ110与以太网交换机Ⅱ111连接后再与视频监控电脑112连接;所述以太网交换机Ⅰ105还与PLC控制器106连接;所述PLC控制器106通过以太网交换机Ⅰ105、以太网光电转换器Ⅰ104、通讯光缆107、以太网光电转换器Ⅱ110、以太网交换机Ⅱ111接入组态监控电脑113;

三、电热膜固定保护装置:所述电热膜固定保护装置包括固定于闸门上的电热膜固定保护装置和固定于剩余负荷上的电热膜固定保护装置:

固定于闸门上的电热膜固定保护装置固定于闸门铁板9的外侧,所述闸门铁板9呈弧形,所述电热膜固定保护装置包括保护壳4和发热单元,所述发热单元位于保护壳4内部,所述保护壳4的形状与闸门铁板9相匹配、且左右边缘和下边缘均焊接于闸门铁板9,使保护壳4与闸门铁板9之间留有填充的间隙,所述保护壳4的上边缘开口、且设有保护壳盖401,所述保护壳盖401通过密封胶皮10和螺栓11安装于闸门铁板9上,所述保护壳4左边缘的铁皮上还设有喇叭嘴安装孔7;所述发热单元包括硅酸铝保温棉层1、万能胶层2、白铁皮3、电热膜5及温度传感器6,按从闸门铁板4向外的顺序依次为温度传感器6、电热膜5、硅酸铝保温棉层1及白铁皮3,相邻的部件之间通过万能胶层2粘结为一体,所述电热膜5和温度传感器6紧贴闸门铁板4;所述电热膜5的电线从硅酸铝保温棉层1内穿出,并从喇叭嘴安装孔7伸出与电路连接,所述电热膜固定保护装置的下侧紧贴固定有导水角铁8;固定于剩余负荷上的电热膜固定保护装置,包括电热膜5和硅酸铝保温棉层1,所述电热膜5贴于加热体上,所述硅酸铝保温棉层1覆盖于电热膜外侧,所述电热膜5内侧还设有温度传感器6;所述硅酸铝保温棉层1上还包裹有铝箔。

本实施例中,所述负荷的数量n为6,所以接触器KM为7个,中间继电器J也为7个,所述温度传感器6为 DS18B20温度传感器,温度传感器6总线采用线径大于0.75mm的屏蔽线;进一步的,本实施例中采用屏蔽4芯双绞线,其中一对线分别接地线与信号线,另一对线接Vcc和地线,屏蔽层在源端单点接地;所述保护壳4采用5mm铁板,所述保护壳4与闸门铁板9形成5cm的间隙。

本实施例中,如图1所示,负荷电路中:负荷Ⅰ、负荷Ⅱ……负荷Ⅵ分别对应KM1、KM2……KM6以及QF1、QF2……QF6,分别接入A相、B相、C相的负荷数量为2,即每两个负荷分别接入A相、B相、C相;双重控制电路中:熔断器为FU2,漏电保护断路器QF为QF7;接触器KM有7个,除了与负荷连接的,还有KM7;PLC控制电路中,熔断器为FU3,漏电保护断路器QF为QF8,中间继电器J分别为J1、J2……J6、J7;J7单控KM7;K型温度控制器电路中:熔断器为FU4,漏电保护断路器QF为QF9,所有的K型温度控制器的线圈均通过接触器KM7、熔断器FU4以及漏电保护断路器QF9与单相电源连接。

本实施例具体操作如下:

一、电气控制系统:当闭合总漏电保护断路器QF后,按SB1启动按钮,总接触器KM吸合,过欠压保护器自动吸合,将所有的漏电保护断路器QF闭合,各电源和控制部分完成基本送电,进入到自动控制阶段。K型温度控制器启动即K1-K6,它根据设置好的温度值分合K1-K6常开触点,从而对KM1-KM6加热组进行恒温加热控制;为了防止K型温度控制器内的继电器长时间高频次使用造成损坏,本实施例同时还通过PLC编写温控程序进行备用控制,若K型温控器发生故障时,PLC通过控制J7实现KM7动作,KM7的常开触点闭合短路K型温控器常开触点,KM7的常闭触点打开将K型温控器全部断电,此时该系统进入PLC单控模式,此时温度变送器Ⅶ采集温度值,起辅助作用,可以观测K型温控器是否故障。若对储煤仓进行30度加热,K1~K6设置的温度为30度,则发热体28度以下时K1~K6吸合,温度升至30度时K1~K6断开。若将PLC程序编成35度时J1~J6动作吸合,J1~J6常闭触点断开,则KM1~KM6断开。温度降至32度以下时J1~J6释放,J1~J6触点闭合,KM1~KM6闭合开始加热。若其中的K1(或者其余温控器)无法断开,则温度持续升至35度时J1动作断开KM1电源(或者其余温控器对应的中间继电器动作,断开接触器电源),结束加热,温度降至32度时开始加热,如此便避免了K型温度控制器无法断开造成的过加热问题。若其中的某个K型温度控制器(如K1)无法闭合,当温度降至25度时,远程监控电脑发出低温报警,监控人员通过远程操作吸合J7,KM7动作,断开所有K型温控器,并短接K1-K6触点,温控完全使用PLC实现。维修人员立即前往现场断开QF9断路器,更换K型温度控制器。

二、监控系统:每个负荷均设有温度传感器,监控系统上所用的温度传感器为DS18B20温度传感器,该传感器在出厂时ROM中已被刻录16位序列号,它可以看作是该DS18B20的地址,将编号顺序按安装位置顺序输入到温度传感器中,温度传感器便可按顺序采集储存温度值;采集温度值,采用RS485总线方式,用RS485光电转换器通过光缆将RS485信号传至监控室,再通过RS485转RS232无源转换器将信号转换后接入组态监控电脑。该监控系统采用西门子PLC控制器,S7-200SMART,自带以太网端口,PLC控制器的以太网通讯信号通过以太网交换机Ⅰ105、以太网光电转换器Ⅰ104、通讯光缆107、以太网光电转换器Ⅱ110、以太网交换机Ⅱ111接入组态监控电脑,组态监控电脑使用组态软件对温度传感器和PLC进行组态,可显示温度传感器传来的每个传感器的数据,实现对各加热单元的实时监控,并设置低温、高温、故障等报警提示,当当电加热系统某一加热单元出现故障时能及时发出报警音乐,弹出报警信息窗口,提示维修人员前去处理该故障。视频监控部分,在每个负荷的关键位置安装视频监控摄像头,采用西门子PLC控制器,S7-200SMART,用以太网光电转换器通过光缆将信号传至监控室,接入电脑网口即可,当系统发生故障时,维修人员可根据视屏图像观察大致情况,配合监控电脑提示信息进行相关操作。

三、电热膜固定保护装置:固定于闸门上的电热膜固定保护装置,闸门铁板9呈弧形,保护壳4的形状与闸门铁板9相匹配,将保护壳4的左右边缘和下边缘均焊接于闸门铁板9,使保护壳4与闸门铁板9之间留有填充的间隙,本实施例中留有5cm的间隙,然后将电热膜5和硅酸铝保温棉层1用万能胶层2粘合,并在电热膜5内侧粘上温度传感器6,在硅酸铝保温棉层1外侧包上铝箔,然后再将白铁皮3通过万能胶层2粘在硅酸铝保温棉层1的外侧,电热膜5的线路固定好位置,使整个发热单元形状固定,容易塞入保护壳4;之后,将所形成的发热单元从保护壳4上部所开的口塞入保护壳4内,塞入后,保护壳盖401盖住保护壳4的上边缘,并通过密封胶皮10和螺栓11安装于闸门铁板9上,胶皮起到防水密闭的作用;导水角铁8将煤仓内流下的水导走;最后将线路引出与电路连接,之后通过电气控制系统来对电热膜的加热进行控制。

本发明要求保护的范围不限于以上具体实施方式,而且对于本领域技术人员而言,本发明可以有多种变形和更改,凡在本发明的构思与原则之内所作的任何修改、改进和等同替换都应包含在本发明的保护范围之内。

- 基于石墨烯碳纤维电热膜的矿用加热系统

- 基于石墨烯碳纤维电热膜的矿用加热系统