液冷散热器的负压结构、负压监控方法、液冷散热器

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及为包括电脑计算机主机、电源、充电桩等在内的电子电路设备散热的液冷散热技术领域,具体为液冷散热器的负压结构、负压监控方法、液冷散热器。

背景技术

随着科技的发展,计算机以及充电桩等带电设备功耗逐渐增大,其散热需求也日渐迫切,目前市场上有三大类散热器但效果不佳,分别是1被动散热器,其只有散热片,散热能力不足;2风冷散热器,在散热片基础上加装风扇,增强散热能力但是风噪也大;3液冷散热器,目前市场上常见的液冷散热器都是正压散热器,即因水泵向液冷头泵水,同时冷液受热膨胀导致包含液冷头在内的关键液路段液路内部压力大于外界大气压,一旦破损即会向外漏液,又由于目前液冷头接口在机箱内部,所以一旦漏液就容易造成严重电气损害。

现有专利CN201910733274.4与CN201910244160.3的方案则均是内部液压大于阈值后泄压的方式,其液冷散热器内部液压大于外界,一旦破损无法避免泄漏的产生。

现有专利CN103699195B的方案则过于简陋,首先由于其缺乏单向阀等装置,所以负压装置需要时刻开启,不利于环保且带来噪音影响用户体验,其次由于其缺乏变容积腔且由于冷液几乎不可压缩,所以当其冷却液箱第三接口位于液面以上时负压装置无法使冷液液位改变,此方案不具有实用性,再次由于其设有预设时间值且其负压装置需在其液冷散热器工作预设时间后才启动,所以无法避免其负压装置启动前的液冷散热器冷液泄漏,最后由于液冷散热器中各部件拥有不同的水阻,且目前流行的水冷头等都采用喷射技术,此喷射技术需要高压,带来大水阻,即使其通过负压装置抽取液冷散热器内气体也无法保证水泵出水口与大水阻部件之间不产生局部高与外界的水压,当此处破损时完全有可能造成冷液泄漏。

发明内容

针对上述缺憾提出液冷散热器的负压结构、负压监控方法、液冷散热器,以解决含电子电路设备采用液冷散热时产生的漏液及衍生电气故障问题。

为实现上述目的,本发明所采用的技术方案如下:

公开一种负压结构,包括手动抽气装置如针筒、抽气筒或气液泵如隔膜泵、齿轮泵、蠕动泵,所述手动抽气装置或气液泵进口通过设于集气装置内液面以上的第一出口联通集气装置内气体,形成第一通路,使所述第一通路内气体或液体经所述气液泵泵出所述集气装置,所述集气装置为防冷液泄漏的材料如硅胶或塑料或金属制成的能储存溶液不泄露的容器,设有第二进口、第三出口以串联进液冷散热器液路中,所述第三出口位于液面以下,液冷散热器中冷液流经所述集气装置时冷液中气泡上浮集中于所述集气装置上端,所述集气装置可以作为单独组件串联进原液冷散热器,也可以与原液冷散热器中已有的储液装置或具有储液功能的容器合并,即在所述容器内液面以上增设所述第一出口并联通所述手动抽气装置或气液泵进口以使所述容器代替集气装置,形成第一通路。通过第一通路使所述液冷系统内部保持负压,当其破损时冷液不会泄露,采用功率合适的气液泵后甚至能在破损后继续正常使用,只需要保证所述气液泵排出的气量大于破损口吸入的气量。

在本发明至少一具体实施例中,所述气液泵所需能源如电能、高压气能从待散热设备以外获得而不仅依靠待散热设备获得,使待散热设备能按需断电不影响所述负压结构运行以时刻保持液冷系统内部压强始终小于外界。

在本发明至少一具体实施例中,所述气液泵吸程大于所述液冷系统中水泵扬程并使所述液冷系统中水泵出水口处压强无论水泵启停均小于外界。避免所述液冷系统中因液路流阻和水泵泵压造成局部压强大于外界产生泄露可能。

在本发明至少一具体实施例中,所述第二进口连接所述液冷系统中水泵出水口,所述水泵进水口连接所述液冷系统内其他部件出,所述液冷系统内其他部件进水口连接所述集气装置或容器第三出口。通过将水泵出水口直接通向所述集气装置内以消减水泵出水口的正压达到安全目的。

在本发明至少一具体实施例中,包括补液装置,所述补液装置由不漏液材料如塑料、玻璃、橡胶、金属制成的密封容器如瓶、罐、袋、活塞腔,且所述补液装置设有出液口,串联或并联于液冷散热器内。所述液冷散热器经长时间使用后其冷液蒸发消散,通过设置所述补液装置,达到自动实时补充冷液的作用,避免因缺乏冷液造成散热失效的危险。

在本发明至少一具体实施例中,所述补液装置串联或并联于液冷散热器内水泵出口处。通过所述补液装置以消减水泵出水口的正压,以避免因水泵出口压强过高同时液冷散热器内其他组件水阻过大造成局部压强高于外界大气压。

在本发明至少一具体实施例中,所述补液装置包括壳体,所述壳体部分或全部为活塞与活塞室结构,所述活塞与活塞室结构密封滑动连接,其一为固定件固定或集成于所述壳体,另一为运动件,所述壳体密封并通过所述运动件运动形成密封的变容积腔,或所述壳体由柔性材料如硅胶、橡胶、塑料薄膜、波纹管制成的可变形部分,所述壳体密封并通过所述可变形部分形变以改变容积形成密封的变容积腔,所述变容积腔缩小容积后通过一个液口于液冷散热器内并联点密封并联进或分别通过进出液口于液冷散热器内串联点密封串联进液冷散热器中密封液路使变容积腔密封连通所述液冷散热器内冷液,至少满足a1或a2或a3或a4中的一个使至少包括液冷散热器内逆冷液流动方向由流体泵进液口至所述并联点或串联点间液路内冷液液压小于外界大气压,

a1所述可变形部分由弹性材料如硅胶、橡胶制成具有弹力,所述弹力大于所述变容积腔在所述液冷散热器破损后恢复至少部分容积所需的力,

a2所述变容积腔内或外设有因所述变容积腔容积缩小而增加势能的装置,所述装置产生的力大于所述变容积腔在所述液冷散热器破损后恢复至少部分容积所需的力,

a3所述变容积腔内或外设有动力装置如电机或压力泵或电磁铁直接或通过传动装置如推杆、拉索或传压装置如管路、活塞间接将动力作用于所述变容积腔中随容积改变而产生位移的腔体,所述作用在产生位移的腔体上的力大于所述变容积腔在所述液冷散热器破损后恢复至少部分容积所需的力,

a4至少部分所述变容积腔待恢复的容积位于需通过所述负压结构使其内部之冷液液压小于外界大气压的液路段内所有冷液海拔以下,所述变容积腔内含有冷液,仅凭所述变容积腔内冷液的重力即可在需通过所述负压结构使其内部之冷液液压小于外界大气压的液路段内产生破损口后使所述变容积腔恢复至少部分容积。

在本发明至少一具体实施例中,所述增加势能的装置包括弹性势能的装置如弹簧、弹片,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括压力势能的装置如囊体、活塞结构,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括磁力势能的装置如磁铁对或磁铁与受磁体如铁钴镍,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括重力势能的装置如配重块、秤砣,所述装置直接或通过传力机构如杠杆、定滑轮、绳索间接连接所述可变形部分或所述运动件。

在本发明至少一具体实施例中,所述壳体外至少设有骨架或外壳,以预留空间容纳容积增大后的所述壳体,并起到保护所述壳体的作用。

在本发明至少一具体实施例中,所述补液装置包括壳体,所述壳体密封形成密封腔,所述密封腔设有至少一个气孔密封连通外界大气压,所述密封腔内液面始终低于所述气孔,所述密封腔通过一个液口于液冷散热器内并联点密封并联进液冷散热器,所述液口或密封连接所述液口的管路于所述密封腔内端浸没于冷液,或所述密封腔通过进出液口于液冷散热器内串联点密封串联进液冷散热器,所述出液口或密封连接所述出液口的管路于密封腔内端浸没于冷液。

在本发明至少一具体实施例中,所述补液装置出液口与液冷散热器间设有带压流体单向导通装置如带压单向阀或泄压阀,使液冷散热器内冷液压强较外界大气压低于预设值后所述补液装置内冷液才能流入液冷散热器。通过设置所述带压流体单向导通装置,使所述液冷散热器内部保持较高程度负压,增加所述液冷散热器破损时其破损口处对外界空气的吸力,提升安全性能。

在本发明至少一具体实施例中,所述补液装置出液口与液冷散热器间通过2条管路联通或通过三通连接件连接,所述三通连接件第一接口连接补液装置出液口/液冷散热器,第二第三接口都连接液冷散热器/补液装置,所述2条管路或第二第三接口管路均设有一个对向的流体单向导通装置,使其均只能单向导通,所述设于补液装置向液冷散热器导通的一路的流体单向导通装置为带压流体单向导通装置,所述液冷散热器内压强低于所述补液装置压强并达到预设压强差时导通使补液装置内的冷液流进所述液冷散热器内,所述设于液冷散热器向补液装置导通的一路的流体单向导通装置不设有预设压力,其正向开启压力小于5kpa,使所述液冷散热器内冷液能通过液位差即可流进补液装置。通过并列于所述带压流体单向导通装置处设置与其反向的流体单向导通装置,使所述液冷散热器在破损后或冷液蒸发后其内部压强趋于外部时,所述冷液能回流进所述补液装置,提高整体安全性。

在本发明至少一具体实施例中,所述补液装置通过一个液口并联于外部液路时,所述负压结构通过导向多通并联于外部液路,所述导向多通至少包括第一端口密封连通内部第一液路与外部液路进液口、第二端口密封连通内部第二液路与外部液路出液口、第三端口密封连通内部第三液路与负压结构内变容积腔或密封腔,所述内部第一液路、内部第二液路、内部第三液路位于导向多通内部且相互贯通,冷液经所述内部第二液路至内部第一液路或经内部第一液路至内部第二液路时转弯角度大于90度,冷液经所述内部第三液路至内部第二液路或经内部第二液路至内部第三液路时转弯角度小于90度即冷液由内部第一液路或内部第二液路流进时优先从内部第三液路流出。通过设置导向多通,使所述水泵泵出的冷液优先进入所述补液装置使所述补液装置出液口至所述水泵进液口间进一步保持负压。

在本发明至少一具体实施例中,所述负压结构包括一种储液散热毯,所述储液散热毯由防液柔软薄膜如橡胶、硅胶、聚乙烯、聚丙烯、铝膜等材料制成袋状,袋口密封形成密封袋,引出进出液管串联于液冷散热器中,所述散热毯平摊面积大于0.2平方米,所述密封袋平摊于传热面如地面、台面、墙面,内部存放冷液,通过大面积接触传热面达到省略风扇散热的目的。

在本发明至少一具体实施例中,所述储液散热毯串联于液冷散热器中水泵出口处。

在本发明至少一具体实施例中,所述第一通路设有流体单向导通装置使所述集气装置或所述容器内的气体或液体只能流出而外界空气无法通过所述第一通路进入所述集气装置或所述容器内,或所述第一通路设有开关以控制第一通路导通或闭合,所述流体单向导通装置如单向阀或泄压阀或止逆阀,所述开关如球阀、电磁铁、扭力电机、齿轮等能够夹紧所述第一通路的管路或堵塞或封闭所述第一通路的装置。使所述气液泵无需时刻运行就能保持液冷系统内部压强小于外界。

在本发明至少一具体实施例中,所述集气装置或容器上或第一通路上设有第四进口以联通外界与所述集气装置或容器内气压,所述第四进口设有带压流体单向导通装置如泄压阀或带压单向阀,所述带压流体单向导通装置使外界气体在所述集气装置或容器内压强过低即所述集气装置内外压差大于所述带压流体单向导通装置开启压力后能单向进入所述集气装置,控制所述液冷散热器内负压处于预设范围内,避免所述液冷散热器内冷液因负压过低导致沸点过低进而沸腾。

在本发明至少一具体实施例中,包括控制装置,所述控制装置至少包括手动型与自动型中的一种,当所述气液泵由电能驱动时,所述控制装置与所述气液泵电性连接,所述手动型包括开关如搭触开关、自锁开关、延时开关、自复位开关,所述气液泵由高压气驱动时,所述控制装置与连接所述气液泵的气动管路连接,所述手动型包括气路开关如球阀、止水夹,所述开关串联于所述气液泵电路回路中或设置于所述气动管路上以控制所述气液泵的工作与停止,所述自动型包括传感器如电容、电阻、电压、电流传感器、压力、压强传感器、位置传感器与控制器如电磁阀、继电器、搭触开关、延时开关、二极管、三极管、气动开关、电磁阀、综合控制电路,所述控制器串联或并联于所述气液泵电路回路中或所述气动管路上,所述自动型设有至少一个阈值以判断所述集气装置内气体气压或体积或液体体积或液压或液面位置或液体重量是否超过阈值并使所述气液泵相应开启或关闭,以控制所述集气装置内气体或冷液压强小于外界,所述阈值包括所述集气装置内液位高度、重量、压强、体积、气体体积、压强、冷液或气体的电阻、电容、电压、电流,所述控制装置不包括控制所述液冷系统内水泵转速。

在本发明至少一具体实施例中,所述控制装置只有一个阈值时设有延时装置如延时开关或延时模块或电容,所述延时装置与所述传感器或控制器电性连接,使所述传感器延时发出下一信号或所述控制器延时接收下一信号或延时控制所述气液泵停止,以避免所述气液泵频繁启停造成损坏。

在本发明至少一具体实施例中,所述第一通路末端设有保险装置,所述保险装置为防冷液泄漏的材料如硅胶或塑料或金属制成的能储存溶液不泄露的容器,所述保险装置内液面以上设有通气孔联通所述第一通路内其他部件或外部大气。通过增设所述保险装置,避免可能出现的冷液因所述液冷系统破损而产生大量泡沫进而体积膨胀时所述冷液泡沫及冷液由所述第一通路溢出所述集气装置进而造成电器损害的危险。

在本发明至少一具体实施例中,包括报警装置与所述气液泵或控制装置电性连接,所述报警装置设有传感器如电容、电流、电压、电阻、压强传感器或延时装置如延时开关或延时模块或预设时间值,还设有报警器如灯或蜂鸣器等声光告警装置,所述传感器至少探测到所述气液泵最近两次启动间隔时长低于所述预设时间值时或连续启动时间超过所述预设时间值时或固定时长内所述气液泵启动总时长超过所述预设时间值时或液冷散热器内气压大于设置值时打开报警器。通过设置报警器,进一步提醒使用人员注意所述液冷散热器的不正常工作状态,同时能帮助使用人员判断是否所述负压结构已失效。

公开一种负压液冷散热器,包括上述的一种负压结构。

公开一种负压监控方法,具体为

只有一个阈值时,包括以下步骤,

S11通过传感器探测集气装置内气体体积或压强或冷液体积或液面高度,若不满足阈值则产生第一信号;

S12传送第一信号至控制器后,控制器对应第一信号控制所述气液泵启动;

S13所述气液泵启动后,延时装置启动并使所述控制器延时接收下一信号或延时控制所述气液泵或所述传感器延时发出下一信号;

S14延时模块停止后,所述传感器重新探测并发出信号,还不满足阈值时,所述传感器重复发出第一信号,所述控制器接收信号并控制所述气液泵继续运转;

S15直到满足阈值后,所述传感器发出第二信号,所述控制器接收第二信号并控制所述气液泵停止;

设有多个阈值时,所述多个阈值依次排列为第1.2...n阈值,包括以下步骤:

S21通过传感器探测集气装置内气体体积或压强或冷液体积或液面高度,若都不满足则产生第0信号;

S22传送第0信号至控制器后,控制器对应第0信号控制所述气液泵以相应预设功率运行;

S23当满足第1阈值不满足第2阈值时,所述传感器发出第1信号,所述控制器对应第1信号控制所述气液泵以相应预设功率运行;

S24当满足第n-1阈值不满足第n阈时,所述传感器发出第n-1信号,所述控制器对应第n-1信号控制所述气液泵以相应预设功率运行;

S25当满足第n阈时,所述传感器发出第n信号,所述气液泵以相应预设功率运行,当所述相应功率为0时,所述气液泵停止。

本发明的有益效果是:通过设置气液泵使液冷散热器内部整体形成负压,以解决漏液问题,通过设置单向阀以降低气液泵启动频率与噪音,避免液冷散热器内压强过低造成冷液沸腾,通过设置补液装置解决因冷液蒸发引起的冷液缺乏问题、控制装置阈值与减少的冷液不匹配问题,与液冷散热器内局部高压问题,当液冷散热器泄漏时只要所述气液泵向外排气量大于泄漏处进气量,液冷散热器依旧能保持不泄露,且在所述气液泵出口设有保险装置,即使冷液由集气装置内满溢,也会限于保险装置内,同时由于气液泵满功率长时间运转带来噪音提醒使用人员注意,获得充足的处理时间。

附图说明

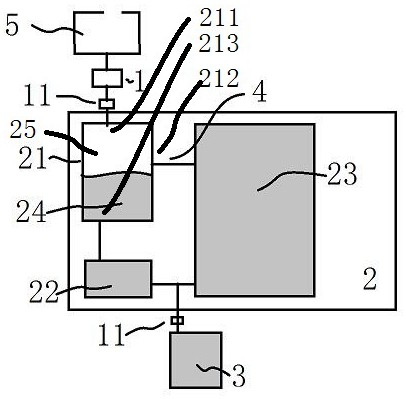

图1为优选的含有负压结构的液冷散热器的一个实例。

图2为优选的4种控制装置12的安装方式。

图3为所述补液装置3并联或串联接入液冷散热器的两种形式。

图4为只有一个阈值并设有延时模块时的控制装置12流程图。

图5为具有多个阈值时的控制装置12流程图。

图6为优选的补液装置3壳体100的数种结构。

图7为优选的弹簧或配重块作为变容积腔改变容积时产生回弹力的数种结构。

图8为优选的导向三通的结构图。

主要附图标记说明:

1-气液泵,11-流体单向导通装置,12-控制装置,2-原液冷散热器,21-集气装置/储液装置,211-第一出口,212-第二进口,213-第三出口,22-水泵,23-液冷散热器其他部件,24-冷液,25-气体,3-补液装置,4-管路,5-保险装置,100-壳体,110-变容积腔,120-活塞,130-活塞室,210-弹簧,220-配重块,230-拉索,240-定滑轮,710-端口1,720-端口2,730-端口3。

具体实施方式

为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性的前提下,还可以根据这些附图或实施例获得其他的附图或实施例。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例都属于本发明保护的范围。

本发明至少一具体实施例中提供了如图1所示的一种含有负压结构、保险装置5、补液装置3的液冷散热器实施例,包括气液泵1、流体单向导通装置11,原液冷散热器2,集气装置/储液装置21,水泵22,液冷散热器其他部件23,冷液24,管路4。

通常储液装置21可以是任意计算机水冷系统用的水箱,只要能安全的不泄露的储存运送冷液24即可,结构属于所述领域具有通常知识者能理解的技术,图式未详细绘出亦不赘述。所述水泵22能是任意计算机水冷设备用水泵,例如是潜水泵、干式水泵或是离心式或活塞式水泵,在本实施例以离心式为例,由于泵件的构成属于所述领域具有通常知识者能理解的技术,图式未绘出亦不赘述。冷液24能是水、醇类或其它液体,能在水中加入防腐剂例如甘油或是清洁剂等。管路4可以是任意结构与材质;例如是钢管、铜管或塑料软管,只要能够达到运输冷却液均可。

本具体实施例中所述集气装置21由原液冷散热器2中储液装置21通过在液面以上增设第一出口211以代替集气装置21,所述气液泵1、流体单向导通装置11如单向阀进口均朝向所述集气装置21并与所述第一出口211相互串联以单向联通所述集气装置21内气体与外界大气压形成第一通路,所述流体单向导通装置11使第一通路内气体或冷液只能通过所述气液泵的泵吸从而单向流出所述液冷散热器2。所述第三出口213通过管路4分别串联水泵22与液冷散热器其他部件23,使冷液24由集气装置21通过第三出口出发经水泵22泵送,流经液冷散热器其他部件23后经第二进口212回到所述集气装置21形成循环,所述水泵22与液冷散热器其他部件23连接顺序任意。

优选地,所述流体单向导通装置11也可以由气路开关代替,所述气路开关在所述气液泵启动后导通,在所述气液泵停止前截止,同样达到保持所述液冷散热器内部负压的目的。

优选地,还可以在所述第一通路增设保险装置5,所述保险装置5设有进口和出口以串联进所述第一通路内或所述第一通路与外界大气压间。所述出口海拔高于所述保险装置5内之液面。通过设置保险装置5避免液冷散热器破损后冷液因进气而产生泡沫进而使冷夜体积膨胀,集气装置21内液面升高导致冷液被所述气液泵泵出液冷散热器外而影响外部电器设备。

优选地,所述第一通路内各组件如气液泵1、保险装置5、流体单向导通装置11安装顺序可任意安排。

优选地,所述第三出口213还可以位于液面以下。

优选地,还可以在液冷散热器2中局部高压处如水冷头进口处增设补液装置3,以避免因水泵出水口泵压过高而液冷散热器内某组件如水冷头内水阻过大以致形成局部高压而带来泄漏的可能。

优选地,所述补液装置3通过流体单向导通装置11如单向阀并联入液冷散热器2中。

优选地,所述补液装置3应于水泵22出口处联通液冷散热器,以最大化消减局部高压情况。

优选地,所述水泵22还可以出口连接所述第三出口213以联通储液装置/集气装置21,所述水泵22进口连接所述液冷散热器其他部件出口,所述第二进口212需要位于液面以下,此时可省略补液装置3。

在本发明至少一具体实施例中,所述气液泵1时刻联通外界电路并使之能随时启动,以保证所述液冷散热器内时刻保持负压。

在本发明至少一具体实施例中,所述集气装置21液面以上还设有第四进口以联通流体单向导通装置11如泄压阀或带压单向阀,使外界空气在一定压力下单向导通入所述集气装置21,当如因所述气液泵1启动过久导致所述集气装置21内压强过低时即克服所述带压单向阀开启压力使外界空气进入所述集气装置21内,保证所述集气装置21内压强处于一定范围内避免所述集气装置21内压强过小导致液冷散热器2内冷液24沸腾。

在本发明至少一具体实施例中,包括控制装置12,所述控制装置12与所述气液泵1电性连接,所述控制装置12至少包括手动型与自动型中的一种,所述手动型包括开关与所述气液泵1电性连接,如搭触开关、自锁开关、延时开关、自复位开关,通过手动控制所述开关的开合来控制所述气液泵1的开启与关闭。所述自动型包括传感器如电容、电阻、电压、电流传感器、压力、压强传感器、位置传感器与控制器如继电器、搭触开关、延时开关、二极管、三极管、综合控制电路,所述自动型设有至少一个阈值以控制所述气液泵1的启动与停止,所述传感器探测所述集气装置21内气体气压或体积或液体体积或液压或液面位置或液体重量,并将信号传送给控制器,所述控制器比较信号与阈值后相应控制所述气液泵1按预设功率或预设时长开启或关闭,达到控制所述集气装置21内气体或冷液压强小于外界的目的,所述阈值包括所述集气装置内冷液液位高度、重量、压强、体积、气体体积、压强、冷液或气体的电阻、电容、电压、电流等参数。

优选地,所述控制装置12安装方式如图2所示,可以通过非接触式液位传感器以不接触冷液的方式安装于所述储液装置21之侧壁上以检测其内冷液液位间接判断液冷散热器内压强大小,可以通过压力传感器安装于所述储液装置21之底部以检测其内冷液重量进而判断液冷散热器内压强,可以安装于所述集气装置21与所述气液泵1进口段内气体中通过压强传感器检测气压或液压大小进而判断液冷散热器内压强,或通过电阻、电压、电容等传感器探头是否接触到冷液进而判断液冷散热器内压强。所述控制器根据所述传感器发出的信号对所述气液泵1相应控制。

在本发明至少一具体实施例中,所述控制装置12具体的负压监控方法为包括如下:只有一个阈值时,还设有延时装置如延时开关或延时模块或电容,所述控制装置12流程图如图3所示,所述延时装置在所述气液泵1启动后使所述传感器延时发出下一信号或所述控制器延时接收下一信号或延时控制所述气液泵1停止,具体为:S11通过传感器探测集气装置内气体体积或压强或冷液体积或液面高度,若不满足阈值则产生第一信号;S12传送第一信号至控制器后,控制器对应第一信号控制所述气液泵启动;S13所述气液泵启动后,延时装置启动并使所述控制器延时接收下一信号或延时控制所述气液泵或所述传感器延时发出下一信号;S14延时模块停止后,所述传感器重新探测并发出信号,还不满足阈值时,所述传感器重复发出第一信号,所述控制器接收信号并控制所述气液泵继续运转;S15直到满足阈值后,所述传感器发出第二信号,所述控制器接收第二信号并控制所述气液泵停止。

以自动控制气液泵1使所述液冷散热器2内负压处于一定范围内。设有多个阈值时,所述控制装置12流程图如图4所示,所述气液泵1在所述控制器接收到所述传感器发出的符合第n-1不符合第n阈值的信号后按第n预设功率启动或启动第n预设时长,包括以下步骤:S21通过传感器探测集气装置内气体体积或压强或冷液体积或液面高度,若都不满足则产生第0信号;S22传送第0信号至控制器后,控制器对应第0信号控制所述气液泵以相应预设功率运行;S23当满足第1阈值不满足第2阈值时,所述传感器发出第1信号,所述控制器对应第1信号控制所述气液泵以相应预设功率运行;S24当满足第n-1阈值不满足第n阈时,所述传感器发出第n-1信号,所述控制器对应第n-1信号控制所述气液泵以相应预设功率运行;S25当满足第n阈时,所述传感器发出第n信号,所述气液泵以相应预设功率运行,当所述相应功率为0时,所述气液泵停止。实现对气液泵1的分级自动控制,精确平稳控制所述液冷散热器2内的负压处于一定范围内。

在本发明至少一具体实施例中,包括报警装置与所述气液泵1或所述控制装置12电性连接,所述报警装置设有传感器如电容、电流、电压、电阻、压强传感器或延时装置如延时开关或延时模块或预设时间值,还设有报警器如灯或蜂鸣器等声光告警装置,所述传感器至少探测到所述气液泵最近两次启动间隔时长低于所述预设时间值时或连续启动时间超过所述预设时间值时或固定时长内所述气液泵1启动总时长超过所述预设时间值时或液冷散热器2内气压大于某阈值时即打开报警器,或所述控制装置12控制所述气液泵1最近两次启动间隔时长低于所述预设时间值时或连续启动时间超过所述预设时间值时或固定时长内所述气液泵1启动总时长超过所述预设时间值时或液冷散热器2内气压大于阈值时打开报警器。所述预设时间值可以调整,可以有多组不同的预设时间值。

在本发明至少一具体实施例中,包括补液装置3,所述补液装置3由不漏液材料如塑料、玻璃、橡胶、金属制成的能存放冷液的密封容器如瓶、罐、袋、活塞腔,且所述补液装置3设有出液口,输入冷液24后串联或并联入液冷散热器2内,如图5所示。

在本发明至少一具体实施例中,所述补液装置3出液口与液冷散热器2间设有带压流体单向导通装置11如带压单向阀或泄压阀,使液冷散热器2内冷液24压强较外界大气压低于预设值后所述补液装置3内冷液24才能流入液冷散热器2。通过设置所述带压流体单向导通装置11,使所述液冷散热器2内部保持较高程度负压,增加所述液冷散热器2破损时其破损口处对外界空气的吸力,提升安全性能。

在本发明至少一具体实施例中,所述补液装置3出液口与液冷散热器2间通过2条管路4联通或通过三通连接件连接,如图5右侧两图所示,所述三通连接件第一接口连接补液装置3出液口/液冷散热器2,第二第三接口都连接液冷散热器2/补液装置3,所述2条管路4或第二第三接口管路均设有一个对向的流体单向导通装置11,使其均只能单向导通,所述设于补液装置3向液冷散热器2导通的一路的流体单向导通装置11为带压流体单向导通装置,所述液冷散热器2内压强低于所述补液装置3压强并达到预设压强差时导通使补液装置3内的冷液24流进所述液冷散热器2内,所述设于液冷散热器2向补液装置3导通的一路的流体单向导通装置11不设有预设压力,其正向开启压力小于5kpa,使所述液冷散热器2内冷液24能通过液位差即可流进补液装置3。通过并列于所述带压流体单向导通装置11处设置与其反向的流体单向导通装置11,使所述液冷散热器2在破损后或冷液24蒸发后其内部压强趋于外部时,所述冷液24能回流进所述补液装置3,提高整体安全性。

在本发明至少一具体实施例中,如图6所示为优选的补液装置3壳体100的数种结构,包括壳体100部分或全部为可变形部分110的情况,包括壳体100部分或全部为活塞120与活塞室130的情况,另外还可以是可变形部分110与活塞120与活塞室130同时存在的情况。图中成对展示了所述变容积腔增大或缩小容积后的情况。

在本发明至少一具体实施例中,如图7为优选的弹簧210或配重块220作为变容积腔改变容积时增加势能的数种结构,此时弹簧210可以等同替换为其他随变容积腔容积变化具有相互位置改变的两端的增加势能的装置,如磁性对、弹片、气囊、活塞结构等,其相互位置改变的两端分别安装于壳体100上随变容积腔容积变化而改变位置上两端,配重块220可以等同替换为其他只有一个安装端的位置随变容积腔容积变化而变化的装置,如所述运动件本体、秤砣、或动力装置或传动装置,其安装于壳体100上随变容积腔容积变化而改变位置的安装点,通过传动装置如拉索230定滑轮240使安装点不需要与动力装置或重力势能装置等保持相同运动方向。

所述补液装置3包括壳体100,所述壳体100部分或全部为活塞120与活塞室130结构,所述活塞120与活塞室130结构密封滑动连接,其一为固定件固定或集成于所述壳体100,另一为运动件,所述壳体100密封并通过所述运动件运动形成密封的变容积腔110,或所述壳体100由柔性材料如硅胶、橡胶、塑料薄膜、波纹管制成的可变形部分,所述壳体100密封并通过所述可变形部分形变以改变容积形成密封的变容积腔110,所述变容积腔110缩小容积后通过一个液口于液冷散热器2内并联点密封并联进或分别通过进出液口于液冷散热器2内串联点密封串联进液冷散热器2中密封液路使变容积腔110密封连通所述液冷散热器2内冷液24,至少满足a1或a2或a3或a4中的一个使至少包括液冷散热器2内逆冷液流动方向由水泵22进液口至所述并联点或串联点间液路内冷液24液压小于外界大气压,

a1所述可变形部分由弹性材料如硅胶、橡胶制成具有弹力,所述弹力大于所述变容积腔110在所述液冷散热器2破损后恢复至少部分容积所需的力,

a2所述变容积腔内或外设有因所述变容积腔容积缩小而增加势能的装置,所述装置产生的力大于所述变容积腔在所述液冷散热器2破损后恢复至少部分容积所需的力,

a3所述变容积腔内或外设有动力装置如电机或压力泵或电磁铁直接或通过传动装置如推杆、拉索或传压装置如管路、活塞间接将动力作用于所述变容积腔中随容积改变而产生位移的腔体,所述作用在产生位移的腔体上的力大于所述变容积腔在所述液冷散热器2破损后恢复至少部分容积所需的力,

a4至少部分所述变容积腔待恢复的容积位于需通过所述负压结构使其内部之冷液液压小于外界大气压的液路段内所有冷液海拔以下,所述变容积腔内含有冷液,仅凭所述变容积腔内冷液的重力即可在需通过所述负压结构使其内部之冷液液压小于外界大气压的液路段内产生破损口后使所述变容积腔恢复至少部分容积。

在本发明至少一具体实施例中,所述增加势能的装置包括弹性势能的装置如弹簧、弹片,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括压力势能的装置如囊体、活塞结构,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括磁力势能的装置如磁铁对或磁铁与受磁体如铁钴镍,所述装置中相互位置改变的两端其一端安装于壳体另一端安装于可变形部分或通过可变形部分密封连接的另一壳体,所述装置一端安装于壳体或固定件另一端安装于运动件,所述增加势能的装置包括重力势能的装置如配重块、秤砣,所述装置直接或通过传力机构如杠杆、定滑轮、绳索间接连接所述可变形部分或所述运动件。

在本发明至少一具体实施例中,所述壳体外至少设有骨架或外壳,以预留空间容纳容积增大后的所述壳体,祈祷保护所述补液装置的作用。

在本发明至少一具体实施例中,所述补液装置通过一个液口并联于外部液路时,所述负压结构通过导向多通并联于外部液路,如图8所示,所述导向多通至少包括第一端口710密封连通内部第一液路与外部液路进液口、第二端口720密封连通内部第二液路与外部液路出液口、第三端口730密封连通内部第三液路与负压结构内变容积腔或密封腔,所述内部第一液路、内部第二液路、内部第三液路位于导向多通内部且相互贯通,冷液经所述内部第二液路至内部第一液路或经内部第一液路至内部第二液路时转弯角度大于90度,冷液经所述内部第三液路至内部第二液路或经内部第二液路至内部第三液路时转弯角度小于90度即冷液由内部第一液路或内部第二液路流进时优先从内部第三液路流出。通过设置导向多通,使所述水泵泵出的冷液优先进入所述补液装置使所述补液装置出液口至所述水泵进液口间进一步保持负压。

在本发明至少一具体实施例中,所述补液装置3包括壳体100,所述壳体100密封形成密封腔,所述密封腔设有至少一个气孔密封连通外界大气压,所述密封腔内液面始终低于所述气孔,所述密封腔通过一个液口于液冷散热器2内并联点密封并联进液冷散热器2,所述液口或密封连接所述液口的管路于所述密封腔内端浸没于冷液24,或所述密封腔通过进出液口于液冷散热器2内串联点密封串联进液冷散热器2,所述出液口或密封连接所述出液口的管路于密封腔内端浸没于冷液24。

在本发明至少一具体实施例中,所述补液装置3包括一种储液散热毯,所述储液散热毯由防液柔软薄膜如橡胶、硅胶、聚乙烯、聚丙烯、铝膜等材料制成袋状,袋口密封形成密封袋,引出进出液管串联于液冷散热器中,所述密封袋平摊于传热面如地面、台面、墙面,内部存放冷液,通过大面积接触传热面达到省略风扇散热的目的,所述散热毯平摊面积大于0.2平方米。

采用上述方案后,使所述液冷散热器内部冷液保持负压,以避免液冷系统内冷液向外泄漏。通过补液装置避免液冷散热器内局部高压破坏负压环境,通过带压流体单向导通装置避免整体负压过低造成冷液沸腾,还设有报警装置,在所述负压环境失效时提醒使用人员注意。

以上所述,仅优选用以说明本发明的技术方案而非限制,尽管参照前述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以对本发明的技术方案做其他修改或者对其中部分技术特征进行等同替换,或者对其中部分进行拆分或合并处理,凡未脱离本发明性技术方案的精神和范围内,所作的何修改、等同替换、改进等,均因涵盖在本发明的保护范围当中。

- 液冷散热器的负压结构、负压监控方法、液冷散热器

- 液冷散热器的负压结构、液冷散热器