烟气颗粒分离装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及炼钢技术领域,特别涉及一种烟气颗粒分离装置。

背景技术

随着的节能环保意识的逐步加强,研究转炉烟气的全余热回收、探寻真正的干法除尘工艺,已经成为众多炼钢厂的关注点。而影响开发转炉全干法余热回收工艺的重要环节是如何解决工艺过程中转炉烟气的防爆问题。引起转炉煤气发生爆炸的三要素分别为12.5%~75%的CO浓度、610℃以下的温度以及足够能量的火种。为防止爆炸的产生,必须从这三个必要条件来考虑,如果限制了其中一个必要条件,就限制了爆炸的产生。

转炉炼钢是一种间歇式的生产方式。在转炉正常冶炼生产阶段,烟气温度高,烟气量大,含尘量大,管道内烟气流速高,CO含量高;为防止因所携带的大颗粒高温火种引燃烟气发生爆炸,需要在余热回收前完成高温大颗粒,特别是忽米级大颗粒(平均粒径不小于50μm的颗粒)的分离,以保证全余热回收阶段无爆炸现象发生。在转炉准备活动阶段,烟气温度降低,烟气量小,含尘量也有所降低,管道烟气流速小,CO含量介于爆炸上下限浓度区间,如果同时存在足够能量的大颗粒火种,就很可能会引发爆炸,所以该阶段大颗粒的捕集同样重要。

烟气中所含忽米级大颗粒的分离捕集技术目前有很多种,主要有湿法或半干法分离、旋风分离和布袋分离等,利用重力、离心力、惯性力及阻力,将其从烟气中分离出来。由于湿法或半干法分离技术需要额外用水量、粉尘颗粒(主要成分为Fe

授权公告号为CN1148264C的中国发明专利公开了一种可降低磨损的气固旋风分离方法及其装置,其步骤为:1、具有一定流速并携带烟尘的烟气通过气固分离器的烟气水平入口段沿切向方向进入旋风分离器筒体,在离心力和惯性力的作用下,烟气携带的颗粒被高速甩向壁面;2、烟气中的大颗粒在筒体内逐渐向入口对侧聚集,形成大颗粒的浓相区,浓相区的大颗粒沿浓相区域范围内的筒体壁面上的开口进入在筒体外壁连接的螺旋向下的粗颗粒螺旋下料管,直接通过旋风分离器的返料腿排出;3、净化后的烟气经旋风分离器中心筒排出。

该旋风分离技术,由于旋转气流路径的不确定和气固分离界面处的气流往返等因素,导致在旋风除尘器中的气流不能实现柱塞流的形态,会存在涡流等现象,且可能会存在少量大颗粒的返混携带现象,对转炉烟气有发生爆炸的隐患。

申请公布号为CN10949921A的中国发明专利公开了一种移动床颗粒层过滤器,其包括内层筒体、中间筒体和外层筒体,内层筒体与中间筒体之间形成第一环形空腔,该第一环形空腔内设有过滤颗粒层,过滤器的下部设有烟气入口,上部设有烟气出口,含尘烟气从烟气入口首先进入内层筒体的内空腔,然后经过过滤颗粒层的过滤,再进入中间筒体与外层筒体之间的第二环形空腔,过滤后的净化烟气再从烟气出口排出。

该移动床颗粒层过滤器,虽然除尘效率比较高,但气体流经移动颗粒层气固接触面积大,流速要求低,滤料需要定期更新,总体能耗较高、运行成本较高。

授权公告号为CN209338597U的中国实用新型专利公开一种转炉烟气除尘及余热回收系统,其步骤为转炉烟气经汽化冷却烟道后,进入熄火塔,在熄火塔内通过喷水降温,熄灭烟气中的火种,同时通过重力沉降的方式去除烟气中的大颗粒烟尘。

上述重力沉降分离技术,虽然有效避免了转炉烟气产生爆炸的风险,但其实质上是一种湿法与重力沉降的组合分离技术,一方面浪费了烟气的高温能质,另一方面耗水量大,需要对废水进行二次处理。

授权公告号为CN201744260U的中国实用新型专利公开了一种全蒸发喷雾冷却干式除尘装置,其步骤为:烟气从水冷道进入,与双流喷枪喷出的雾滴混合,经补偿器进入蒸发冷却塔,在蒸发冷却塔内,雾滴吸热蒸发汽化,烟气温度下降,粗颗粒与部分细颗粒粉尘与雾滴碰撞凝并落入香蕉弯头,并从输灰机的出灰口经卸灰阀排出,降温并粗除尘后的烟气从香蕉弯头出口连接管道进入静电除尘器精除尘。

上述蒸发喷雾冷却干式除尘技术,虽然可以达到快速降温和粗除尘的目的,但仍需要大量的循环水,并不是一种真正的干法除尘,且该技术浪费了烟气的高温能质,蒸发冷却器在使用过程中还存在内壁易结垢的问题。

发明内容

本发明的目的是提供一种利用重力作用沉降烟气中的忽米级颗粒烟尘的烟气颗粒分离装置。

为达到上述目的,本发明提供了一种烟气颗粒分离装置,其能设置于烟道内,所述烟气颗粒分离装置包括:

壳体,其为中空结构,且所述壳体的侧壁上具有相对的进口和出口;

沉降组件,其设置于所述壳体内,所述沉降组件包括由上至下设置的至少两层间隔排布的第一斜板,所述第一斜板沿烟气的流动方向朝向所述壳体的顶壁倾斜设置,且所述第一斜板与所述壳体的顶壁之间的夹角为5°~70°,所述第一斜板的上端与所述出口相接,所述第一斜板的下端与所述进口相接。

如上所述的烟气颗粒分离装置,其中,所述沉降组件还包括间隔的设置于每一所述第一斜板上方的一层第二斜板,所述第二斜板的长度小于所述第一斜板的长度,各所述第二斜板的上端与所述出口相接。

如上所述的烟气颗粒分离装置,其中,所述沉降组件还包括间隔的设置于每一所述第二斜板的上下两侧的第三斜板,所述第三斜板的长度小于所述第二斜板的长度,各所述第三斜板的上端与所述出口相接。

如上所述的烟气颗粒分离装置,其中,相邻两所述第一斜板之间连接有第一支撑杆,相邻两所述第二斜板之间连接有第二支撑杆,且相邻两所述第三斜板之间连接有第三支撑杆。

如上所述的烟气颗粒分离装置,其中,所述第一支撑杆、所述第二支撑杆和所述第三支撑杆的外周面设有防磨层。

如上所述的烟气颗粒分离装置,其中,相邻的所述第一斜板与所述第二斜板相互平行设置,相邻的所述第二斜板与所述第三斜板相互平行设置。

如上所述的烟气颗粒分离装置,其中,所述第一斜板、所述第二斜板和所述第三斜板的外表面均设有耐磨层。

如上所述的烟气颗粒分离装置,其中,所述壳体的内表面设有防磨涂层。

如上所述的烟气颗粒分离装置,其中,各所述第一斜板等间隔设置。

如上所述的烟气颗粒分离装置,其中,相邻两所述第一斜板之间的距离为10mm~350mm,所述第一斜板的长度为600mm~2500mm。

如上所述的烟气颗粒分离装置,其中,

与现有技术相比,本发明的优点如下:

本发明的烟气颗粒分离装置,利用全干法重力沉降,含尘颗粒的理化性质不受外界干扰,能保持不变,有利于灰尘的二次利用。

本发明的烟气颗粒分离装置,通过设置多层第一斜板、第二斜板和第三斜板,使得携带颗粒的高温烟气能被分隔成多个扁薄的气流,形成多层流烟气,由于固体颗粒比重远高于烟气,使得固体颗粒在自身重力作用而下落,又由于第一斜板、第二斜板和第三斜板均为沿烟气的流动方向朝向壳体的顶壁倾斜设置,使得固体颗粒的下落距离缩短,从而能更快的触及各第一斜板、第二斜板和第三斜板,进而将忽米级颗粒分离出来,达到分离的目的;

本发明的烟气颗粒分离装置,通过第一支撑杆支撑相邻两第一斜板,通过第二支撑杆支撑相邻两第二斜板,通过第三支撑杆支撑相邻两第三斜板,保证了相邻两第一斜板、相邻两第二斜板和相邻两第三斜板之间的间距。

本发明的烟气颗粒分离装置,通过在第一斜板、第二斜板和第三斜板的外表面设置耐磨层,提高了第一斜板、第二斜板和第三斜板的耐磨性;通过在壳体的内表面设有防磨涂层,增强壳体的耐磨强度;通过在第一支撑杆、第二支撑杆和第三支撑杆的外表面均设有防磨层,保证了第一支撑杆、第二支撑杆和第三支撑杆的使用寿命,从而延长了烟气颗粒分离装置的使用寿命。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

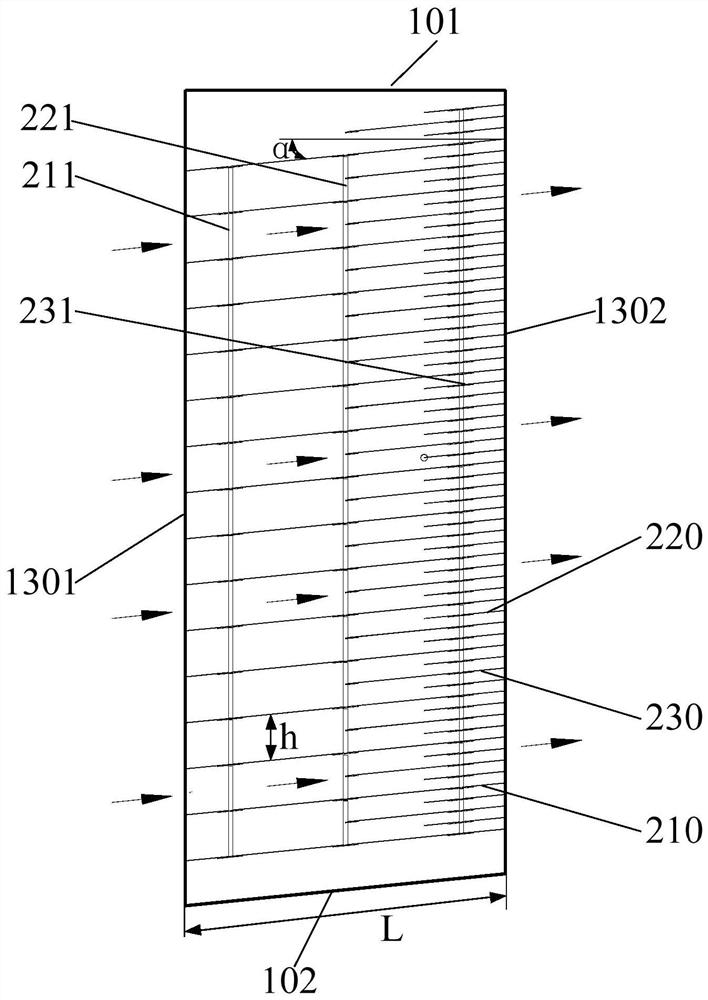

图1是本发明的烟气颗粒分离装置的结构示意图;

图2是图1所示的烟气颗粒分离装置的侧视结构示意图;

图3是第一支撑杆的横截面结构示意图。

附图标号说明:

100、壳体;101、顶壁;102、底壁;103、侧壁;1031、进口;1032、出口;

200、沉降组件;210、第一斜板;211、第一支撑杆;220、第二斜板;221、第二支撑杆;230、第三斜板;231、第三支撑杆;240、防磨层。

具体实施方式

为了对本发明的技术方案、目的和效果有更清楚的理解,现结合附图说明本发明的具体实施方式。其中,形容词性或副词性修饰语“上”和“下”、“顶”和“底”、“内”和“外”的使用仅是为了便于多组术语之间的相对参考,且并非描述对经修饰术语的任何特定的方向限制。另外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,“高温”的含义是650℃~800℃。在图2中,实线短箭头为烟气流动方向。

如图1和图2所示,本发明提供了一种烟气颗粒分离装置,其能设置于烟道内,该烟气颗粒分离装置包括壳体100和沉降组件200,其中:

壳体100为中空结构,壳体100具有顶壁101、底壁102和侧壁103,壳体100的侧壁103上设有相对的进口1031和出口1032,即进口1031和出口1032的设置位置相对,较佳的,进口1031和出口1032的上下两端分别延伸至顶壁101和底壁102;

沉降组件200设置于壳体100内,沉降组件200包括由上至下设置的至少两层间隔排布的第一斜板210,较佳的,各所述第一斜板210平行且等间隔设置,相邻两第一斜板210之间形成第一烟气流通通道,第一斜板210沿烟气的流动方向朝向壳体100的顶壁101倾斜设置,且第一斜板210与壳体100的顶壁101之间的夹角α为5°~70°,使得颗粒在第一烟气流通通道内随烟气流动时,下落距离缩短,从而能更快的触及第一斜板210,进而将颗粒分离出来,第一斜板210的上端与出口1032相接,第一斜板210的下端与进口1031相接,即第一斜板210的两侧板不会与壳体100的内壁面接触,通过多层第一斜板形成的各第一烟气流通通道,将流经的高温烟气分隔成无数扁薄的气流,形成无数层流体,使得烟气在流动过程中形成连续柱塞流,不存在烟气滞留区,进而消除了烟气滞留区带来的爆炸风险。

在使用时,如图1和图2所示,转炉冶炼过程中产生的高温烟气,通过位于转炉上方的转炉烟道,对烟气以辐射换热为主降温至800℃左右,烟气中所携带的颗粒浓度可高达200g/Nm

本发明的烟气颗粒分离装置,通过设置多层第一斜板210,使得携带颗粒的高温烟气能被多层第一斜板210分隔成多个扁薄的气流,形成多层流烟气,由于固体颗粒比重远高于烟气,使得固体颗粒在自身重力作用而下落,又由于第一斜板210沿烟气的流动方向朝向壳体100的顶壁101倾斜设置,使得固体颗粒的下落距离缩短,从而能更快的触及第一斜板210,进而将忽米级颗粒分离出来,达到分离的目的,此外,第一斜板210与壳体100的顶壁101之间的夹角为5°~70°,便于积灰的清理和滑落,当第一斜板210的倾角大于颗粒的安息角时,沉积在斜板上的灰自行滑落。

进一步,相邻两第一斜板210之间的距离h为10mm~350mm,这样的距离,既能使得烟气能够顺畅的通过第一烟气流通通道,又能使得颗粒下落距离缩短,从而能更快的触及第一斜板210。

进一步,第一斜板210的长度L为600mm~2500mm,这样的长度,能使得烟气携带的颗粒充分的接触第一斜板210,从而提升分离效果。

进一步,第一斜板210的宽度为300mm~5000mm,这样的宽度,能够确保烟气与第一斜板210的接触面积,从而保证分离效果。

进一步,壳体100的内表面设有防磨涂层,以增强壳体100的耐磨强度,从而提高烟气颗粒分离装置的使用寿命,其中防磨涂层为在壳体100的内表面涂覆的耐磨涂料形成,耐磨涂料为现有技术,在此不再赘述。

在本发明的一种实施方式中,进沉降组件200还包括间隔的设置于每一第一斜板210上方的一层第二斜板220,较佳的,相邻的第一斜板210与第二斜板220相互平行设置,即每一层第一斜板210的上方设有一与其平行且间隔设置的第二斜板220,相邻的第一斜板210与第二斜板220之间的距离为10mm~350mm,第二斜板220的长度小于第一斜板210的长度,各第二斜板220的上端与出口1032相接,各第二斜板220的设置,使得携带颗粒的高温烟气能被多层第一斜板210和多层第二斜板220分隔成更多的扁薄的气流,形成多层流烟气,保证了烟气在流动过程中形成连续柱塞流,消除了烟气滞留区带来的爆炸风险,且第二斜板220的上端与出口1032相接,使得多层第二斜板220能形成二级沉降。

进一步,沉降组件200还包括间隔的设置于每一第二斜板220的上下两侧的第三斜板230,较佳的,相邻的第二斜板220与第三斜板230相互平行设置,即第二斜板220的上下两侧各设有一与其平行且间隔设置的第三斜板230,第三斜板230的长度小于第二斜板220的长度,各第三斜板230的上端与出口1032相接,各第三斜板230的设置,使得携带颗粒的高温烟气能被多层第一斜板210、多层第二斜板220和多层第三斜板230分隔成更多的扁薄的气流,形成多层流烟气,保证了烟气在流动过程中形成连续柱塞流,消除了烟气滞留区带来的爆炸风险,且第三斜板230的上端与出口1032相接,使得多层第三斜板230能形成三级沉降,从而使得烟气中的颗粒能够充分的被分离出来。

进一步,相邻两第一斜板210之间连接有第一支撑杆211,相邻两第二斜板220之间连接有第二支撑杆221,且相邻两第三斜板230之间连接有第三支撑杆231,通过第一支撑杆211支撑相邻两第一斜板210,通过第二支撑杆221支撑相邻两第二斜板220,通过第三支撑杆231支撑相邻两第三斜板230,以保证相邻两第一斜板210、相邻两第二斜板220和相邻两第三斜板230之间的间距。

进一步,第一支撑杆211、第二支撑杆221和第三支撑杆231的结构相同。

进一步,如图3所示,第一支撑杆211、第二支撑杆221和第三支撑杆231的外表面均设有防磨层240,以保证第一支撑杆211、第二支撑杆221和第三支撑杆231的使用寿命,具体的,防磨层240为焊接于第一支撑杆211、第二支撑杆221和第三支撑杆231的外表面的角钢或者防磨涂层。

进一步,第一斜板210、第二斜板220和第三斜板230的外表面均设有耐磨层,以提高第一斜板210、第二斜板220和第三斜板230的使用寿命,从而提高烟气颗粒分离装置的使用寿命。

下面结合附图,具体说明本发明的烟气颗粒分离装置的使用过程:

如图1和图2所示,相邻的第三斜板230与第一斜板210之间以及相邻的第三斜板230与第二斜板220之间的间距均为60mm,第一斜板210与壳体100的顶壁101之间的夹角为11°,第一斜板210的长度为1200mm,第二斜板220的长度为800mm,第三斜板230的长度为400mm,第一斜板210、第二斜板220和第三斜板230的宽度均为4500mm,进入壳体100的烟气的温度为800℃~1000℃,烟气流速范围为0.5m/s~7m/s,烟气中含尘颗粒浓度为120g/Nm

转炉烟气进入壳体100,在各第一斜板210的作用下完成一级沉降,在各第二斜板220的作用下完成二级沉降,在各第三斜板230的作用下完成三级沉降,即在壳体100内完成第三次沉降,从而完成了忽米级颗粒尘的分离,并在转炉炼钢的准备阶段,将捕集到的颗粒集中收集后排出。

经试验验证,采用本发明的烟气颗粒分离装置,在烟气流速为1.5m/s~7m/s条件下,能够分离部分30μm~50μm粒径颗粒,且分离率不低于50%;而50μm及以上粒径颗粒分离率达100%,可处理的烟气温度范围为100℃~1000℃。

综上所述,本发明的烟气颗粒分离装置,通过设置多层第一斜板、第二斜板和第三斜板,使得携带颗粒的高温烟气能被分隔成多个扁薄的气流,形成多层流烟气,由于固体颗粒比重远高于烟气,使得固体颗粒在自身重力作用而下落,又由于第一斜板、第二斜板和第三斜板均为沿烟气的流动方向朝向壳体的顶壁倾斜设置,使得固体颗粒的下落距离缩短,从而能更快的触及各第一斜板、第二斜板和第三斜板,进而将忽米级颗粒分离出来,达到分离的目的;

本发明的烟气颗粒分离装置,通过第一支撑杆支撑相邻两第一斜板,通过第二支撑杆支撑相邻两第二斜板,通过第三支撑杆支撑相邻两第三斜板,保证了相邻两第一斜板、相邻两第二斜板和相邻两第三斜板之间的间距。

本发明的烟气颗粒分离装置,通过在第一斜板、第二斜板和第三斜板的外表面设置耐磨层,提高了第一斜板、第二斜板和第三斜板的耐磨性;通过在壳体的内表面设有防磨涂层,增强壳体的耐磨强度;通过在第一支撑杆、第二支撑杆和第三支撑杆的外表面均设有防磨层,保证了第一支撑杆、第二支撑杆和第三支撑杆的使用寿命,从而延长了烟气颗粒分离装置的使用寿命。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。而且需要说明的是,本发明的各组成部分并不仅限于上述整体应用,本发明的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本发明理所当然地涵盖了与本案发明点有关的其它组合及具体应用。

- 高温烟气二级颗粒分离装置

- 烟气忽米级颗粒分离装置