一种用于在狭小空间拆装卡箍的专用工具及其加工方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及机械加工技术领域,特别是涉及一种用于在狭小空间拆装卡箍的专用工具及其加工方法。

背景技术

使用棘轮套筒固定卡箍是军工行业常见的一种固定方式,棘轮套筒已被广泛应用于各种机械制造及维修领域。飞机电网系统和管路系统遍布全机各处,卡箍作为线束分段及导管的支撑,是机上重要的固定组件。常见的拆装方式是通过使用棘轮套筒拆装六角头螺钉,将卡箍紧固或取下于机体的卡箍耳片上。

上述方案会造成以下问题:

因部分机体结构空间狭小及卡箍耳片制造、装配等误差原因,造成卡箍上螺钉孔中心与机体结构距离常出现小于或等于棘轮套筒外径,进而导致使用棘轮套筒固定卡箍时,套筒外形与机体结构干涉挤压,使得机体结构表面随套筒的转动随之受损,且造成棘轮套筒磨损。同时,上述方案拆装耗时费力,效率低下,限制了质量与效率的提升。

发明内容

为解决上述技术问题,本发明提出了一种用于在狭小空间拆装卡箍的专用工具及其加工方法,能有效解决在狭窄空间下拆装螺母造成的机体结构损伤、棘轮套筒磨损和耗时费力的问题。

本发明是通过采用下述技术方案实现的:

一种用于在狭小空间拆装卡箍的专用工具,其特征在于:包括棘轮套筒和棘轮,所述棘轮套筒一端与棘轮相连,另一端向内收缩,形成锥形的收缩段;所述收缩段的纵向最低工作高度比理论最低高度高0.5-1.5mm,所述理论最低高度为干涉位置处机体结构缘条上表面相对于卡箍上表面的理论高度。

所述棘轮呈L形,与棘轮套筒相连接的一端为正四棱柱,棘轮套筒的端面向内设有与正四棱柱相匹配的内四方孔。

一种用于在狭小空间拆装卡箍的专用工具的加工方法,其特征在于:包括以下步骤:

a. 按照实际尺寸,建立机体结构缘条与卡箍、螺钉的连接结构的模型,并建立一个棘轮套筒的模型;

b. 将棘轮套筒与卡箍螺钉进行模拟配合,测量出干涉位置处机体结构缘条上表面相对于卡箍上表面的理论高度A,确定棘轮套筒正常工作时所需的纵向最低工作高度A’,所述A’=A+(0.5~1.5)mm;

c. 测量干涉位置处棘轮套筒工作最小壁厚,以棘轮套筒最小壁厚作参考,所述干涉位置处棘轮套筒壁厚尺寸小于棘轮套筒工作最小壁厚外形轮廓与机体结构缘条外形轮廓之间的间距;

d. 确定棘轮套筒的外部形状和尺寸;

e. 根据步骤d中的外部形状及尺寸进行精加工棘轮套筒,并加工棘轮,制造出首件专用工具,并在机上拆装卡箍验证使用,若符合要求,则加工完成,若不符合要求,则根据验证使用结果对棘轮套筒的外部形状和尺寸进行微调,微调后再重新验证使用。

所述步骤d中确定棘轮套筒的外部形状和尺寸具体指:将棘轮套筒正常工作时所需的纵向最低工作高度点与棘轮套筒端部壁厚外形轮廓点连接成一条倾斜轮廓线,棘轮套筒外形由该倾斜轮廓线随棘轮套筒轴向中心线旋转一周,形成的锥形回转体,倾斜轮廓线及对称线形成棘轮套筒的外形尺寸,根据棘轮套筒的整体尺寸,确定棘轮套筒整个外形结构及尺寸。

所述步骤e中精加工棘轮套筒时,以0.1mm为刻度进行精加工,0.5mm为加工阶梯段,进行数控机床加工。

所述步骤e中,判断是否符合要求的依据为:所述棘轮套筒的外形是否与机体结构缘条发生干涉。

所述步骤e中,当判断出不符合要求时,记录干涉位置及尺寸,再对干涉位置进行微调,所述微调包括打磨俢挫。

与现有技术相比,本发明的有益效果表现在:

1、本发明中,棘轮套筒靠卡箍一端向内收缩,形成锥形的收缩段,适用于狭窄空间拆装工作,使得棘轮套筒锥面部位与卡箍螺钉紧密贴合,与机体结构不会形成干涉挤压,能有效解决在狭窄空间下拆装螺母造成的机体结构损伤、棘轮套筒磨损和耗时费力的问题。

2、本发明中,通过运用建模的方法,模拟在狭窄空间下棘轮套筒与卡箍螺钉配合状态,在模型中测量棘轮套筒在狭窄空间下与机体结构干涉挤压的尺寸,将棘轮套筒与结构干涉挤压接触面进行结构再设计。其次,以套筒工作最小壁厚要求为前提,在保证其能够完成正常卡箍拆装的情况下,通过将棘轮套筒与卡箍螺钉进行适应性匹配,确定专用工具的基本外形及棘轮套筒与螺钉贴合工作面的结构特征,结合模型上获取的棘轮套筒尺寸及工作面尺寸,将棘轮套筒与螺钉接触的工作部位设计为适用于狭窄空间拆装工作的锥面型结构,这样棘轮套筒锥面部位就与卡箍螺钉紧密贴合,与机体结构不会形成干涉挤压。最后,将新设计的这种专用工具进行机上卡箍拆装工作验证,对尺寸及工作面结构外形进行微调,保证投产的专用工具能够有效运用到实际工作中。这种狭窄空间下的专用工具的设计使用不仅能有效的解决当前飞机上存在的因结构空间狭小而导致拆装卡箍时套筒干涉挤压结构问题,更能为解决类似紧固件在狭窄空间下进行拆装工作而产生的问题提供了有价值的参考解决方案和实施路径。

3、收缩段的纵向最低工作高度比理论最低高度高0.5-1.5mm,使实际加工高度与理论加工高度形成0.5-1.5mm高度差,避免了卡箍厚度偏向于负公差及机体结构厚度偏向于正公差以及自身加工误差导致的棘轮套筒收缩后与机体结构的间隙不足问题。

4、由于锥形加工误差大,故在精加工棘轮套筒时,以0.1mm为刻度进行精加工,0.5mm为加工阶梯段进行数控机床加工,纵向每移动0.5mm需检查一下加工误差,减小加工误差。

5、制造出首件专用工具,并在机上验证使用,根据验证使用结果对结构外形和尺寸进行微调,以便后续大规模投产。

附图说明

下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:

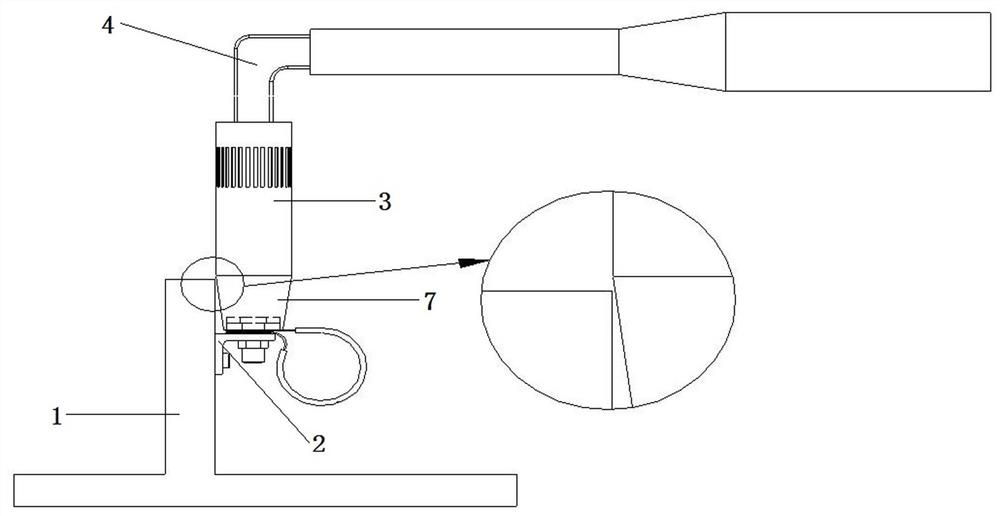

图1为本发明中专用工具的使用状态示意图;

图2为本发明中测量并划棘轮套筒纵向工作高度线示意图;

图3为本发明中消除干涉面的最大距离尺寸示意图;

图中标记:

1、机体结构缘条,2、卡箍,3、棘轮套筒,4、棘轮,5、纵向最低工作高度,6、消除干涉面的最大距离尺寸,7、收缩段。

具体实施方式

实施例1

作为本发明基本实施方式,本发明包括一种用于在狭小空间拆装卡箍的专用工具,包括棘轮套筒3和棘轮4。所述棘轮套筒3与棘轮4接触的一端为圆柱状,端面向内有内四方孔,贴近卡箍2的一端向内收缩,形成锥形的收缩段7。所述收缩段7的纵向最低工作高度5比理论最低高度高0.5mm,所述理论最低高度为干涉位置处机体结构缘条1上表面相对于卡箍2上表面的理论高度。所述棘轮4用于拧动棘轮套筒3,所述棘轮4呈L形,与棘轮套筒3相接触的一端为正四棱柱。棘轮4与套筒通过棘轮4的正四棱柱与套筒内的内四方孔相接触连接。

实施例2

作为本发明一较佳实施方式,本发明包括一种用于在狭小空间拆装卡箍的专用工具,包括棘轮套筒3和棘轮4。所述棘轮套筒3与棘轮4接触的一端为圆柱状,端面向内有内四方孔,贴近卡箍2的一端向内收缩,形成锥形的收缩段7。所述收缩段7的纵向最低工作高度5比理论最低高度高1.5mm,所述理论最低高度为干涉位置处机体结构缘条1上表面相对于卡箍2上表面的理论高度。所述棘轮4用于拧动棘轮套筒3,所述棘轮4呈L形,与棘轮套筒3相接触的一端为正四棱柱。棘轮4与套筒通过棘轮4的正四棱柱与套筒内的内四方孔相接触连接。

一种上述专用工具的加工方法,包括以下步骤:

a. 按照实际尺寸,建立机体结构缘条1与卡箍2、螺钉的连接结构的模型,并建立一个棘轮套筒3的模型;

b. 将棘轮套筒3与卡箍2螺钉进行模拟配合,测量出干涉位置处机体结构缘条1上表面相对于卡箍2上表面的理论高度A,确定棘轮套筒3正常工作时所需的纵向最低工作高度5A’,所述A’=A+1.5mm;

c. 测量干涉位置处棘轮套筒3工作最小壁厚,以棘轮套筒3最小壁厚作参考,确定棘轮套筒3壁厚尺寸,所述棘轮套筒3壁厚尺寸小于棘轮套筒3工作最小壁厚外形轮廓与机体结构缘条1外形轮廓之间间距;

d. 确定棘轮套筒3的外部形状和尺寸;

e. 根据步骤d中的外部形状及尺寸进行精加工棘轮套筒3,并加工棘轮4,制造出首件专用工具,并在机上拆装卡箍2验证使用,若符合要求,则加工完成,若不符合要求,则根据验证使用结果对棘轮套筒3的外部形状和尺寸进行微调,微调后再重新验证使用。

实施例3

作为本发明另一较佳实施方式,参照说明书附图1,本发明包括一种用于在狭小空间拆装卡箍的专用工具,包括棘轮套筒3和棘轮4。所述棘轮套筒3与棘轮4接触的一端为圆柱状,端面向内有内四方孔,贴近卡箍2的一端向内收缩,形成锥形的收缩段7。所述收缩段7的纵向最低工作高度5比理论最低高度高1mm,所述理论最低高度为干涉位置处机体结构缘条1上表面相对于卡箍2上表面的理论高度。所述棘轮4用于拧动棘轮套筒3,所述棘轮4呈L形,与棘轮套筒3相接触的一端为正四棱柱。棘轮4与套筒通过棘轮4的正四棱柱与套筒内的内四方孔相接触连接。

一种上述专用工具的加工方法,包括以下步骤:

a. 按照实际尺寸,建立机体结构缘条1与卡箍2、螺钉的连接结构的模型,并建立一个棘轮套筒3的模型。

b. 参照说明书附图2,将棘轮套筒3与卡箍2螺钉进行模拟配合,测量出干涉位置处机体结构缘条1上表面相对于卡箍2上表面的理论高度A为11mm,确定棘轮套筒3正常工作时所需的纵向最低工作高度5 A’,所述A’=A+1mm。为保证尺寸精度及结构外形能够取得最佳尺寸,划线尺寸量度定位为0.1mm,从12mm处开始划线加工。

c. 参照说明书附图3,测量干涉位置处棘轮套筒3工作最小壁厚,以棘轮套筒3最小壁厚作参考,所述干涉位置处棘轮套筒3壁厚尺寸小于棘轮套筒3工作最小壁厚外形轮廓与机体结构缘条1外形轮廓之间的间距。在模型中测得干涉位置处棘轮套筒3壁厚理论值B为3mm,根据工作要求,棘轮套筒3最小壁厚为1mm,确定消除干涉面的最大距离尺寸6为2mm。为保证尺寸精度及结构外形能够取得最佳尺寸,划线尺寸量度定位为0.1mm,作为1mm的最小单元值,从1mm开始划线加工。所述从1mm处开始加工具体指:考虑到加工误差,同时确保棘轮套筒3最小壁厚,故在划线加工时向壁厚方向外移动1mm。

d. 确定棘轮套筒3的外部形状和尺寸:将棘轮套筒3正常工作时所需的纵向最低工作高度点与棘轮套筒3端部壁厚外形轮廓点连接成一条倾斜轮廓线,套筒外形由该倾斜轮廓线随棘轮套筒3轴向中心线旋转一周,形成的锥形回转体,倾斜轮廓线及对称线形成棘轮套筒3的外形尺寸,根据棘轮套筒3的整体尺寸,确定棘轮套筒3整个外形结构及尺寸。

e. 根据步骤d中的外形结构及尺寸进行精加工棘轮套筒3,具体指:以0.1mm为刻度进行精加工,0.5mm为加工阶梯段。再加工棘轮4,制造出首件专用工具,并在机上拆装卡箍2验证使用,判断所述棘轮套筒3的外形是否与机体结构缘条1发生干涉,若否,则符合要求,则加工完成。若是,则不符合要求,记录干涉位置及尺寸,根据验证使用结果对棘轮套筒3的外部形状和尺寸进行微调,具体可以为使用砂轮打磨俢挫干涉位置,微调后再重新验证使用即可。最终棘轮套筒3与卡箍2接触面的外形确定为锥形结构,使棘轮套筒3与机体结构缘条1留有间隙,保证其在狭窄空间下避免出现套筒干涉挤压结构。

综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

- 一种用于在狭小空间拆装卡箍的专用工具及其加工方法

- 一种用于狭小空间阀轴拆装的专用工具