衬胶管道的检测方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于核电厂设备检测技术领域,具体涉及一种压水堆核电厂衬胶管道的检测方法。

背景技术

压水堆核电厂一般采用海水作为最终冷源,但由于海水具有较强的腐蚀性,核电厂重要厂用水系统(SEC)等需要在管道内部安装特种橡胶内衬,作为防止管道腐蚀的重要手段。由于橡胶衬里具有优越的抗海水酸碱盐强腐蚀性能,其已广泛应用在核电站温度不高(小于85℃)但运行环境腐蚀性很强的设备和管道中。

在衬胶管道运行初期及长期运行后,管道衬胶可能会出现鼓包、破损等现象,严重影响衬胶的防腐功能。大面积的衬胶破损使得管道金属直接暴露在海水中快速腐蚀减薄,甚至腐蚀穿孔而泄露,严重影响核电机组的安全稳定运行。鉴于此,核电厂一般会制定定期检查计划,以监测重要管线衬胶的质量,防止出现由于衬胶破损而使管道发生腐蚀的现像。目前的检查策略是将管道介质排空,拆除管道连接的膨胀节,人员直接进入管道在内部对衬胶进行粘接情况、是否破损和鼓包、衬胶老化程度、管道是否因衬胶破损腐蚀等检查。

现有的检测方法和策略,有如下不足之处:1)检查过程一般需要在机组停机状态下实施检查,在将管道介质排空后,还必须进行必要的吹扫和干燥,消耗大量人力和物力;2)进行内部外观目视检查,若发现管道内壁发生腐蚀,还需要其它检查手段对腐蚀情况进行定量测量;3)进行检查时,人员需直接进入狭小的管道,检查结果的可靠性会受到人员状态、检查环境等因素的影响;4)人员和检查设备进入管道内部进行检查,有较高的异物引入风险;5)在相对密闭狭小空间作业,检查过程存在较高的人员窒息风险。

发明内容

有鉴于此,为了克服现有技术的缺陷和达到上述目的,本发明的目的是提供一种改进的压水堆核电厂衬胶管道的检测方法,其检测方便,操作安全。

为了达到上述目的,本发明采用以下的技术方案:

一种衬胶管道的检测方法,包括如下步骤:

1)校准:制备标定试块,所述标定试块上具有设定的缺陷,将检测用的相控阵超声探头放置于所述标定试块并进行扫查,调节检测的灵敏度;

2)扫查:将校准后的相控阵超声探头沿管道周向进行扫查,完成一次完整的周向扫查后,所述相控阵超声探头沿管道轴向步进一次,再继续进行周向扫查,重复周向扫查和轴向步进直至全部管道扫查结束。

根据本发明的一些优选实施方面,所述标定试块具有与待检测的衬胶管道相同的材质和参数,所述标定试块上的缺陷包括衬胶缺陷和基材缺陷,所述衬胶缺陷设置在衬胶上并贯穿所述衬胶的厚度方向;所述基材缺陷设置在金属基材上靠近所述衬胶的一侧。

根据本发明的一些优选实施方面,所述标定试块上设置有多个衬胶缺陷和基材缺陷,多个所述衬胶缺陷中的最小尺寸为1mm×1mm,所述基材缺陷为半球体,多个所述基材缺陷中的最小尺寸为直径1mm。

根据本发明的一些优选实施方面,所述衬胶缺陷包括长宽为1mm×1mm的第一缺陷、长宽为2mm×2mm的第二缺陷、长宽为3mm×3mm的第三缺陷以及长宽为4mm×4mm的第四缺陷;所述基材缺陷包括直径1mm的第五缺陷、直径1.5mm的第六缺陷、直径2mm的第七缺陷以及直径3mm的第八缺陷。

根据本发明的一些优选实施方面,所述校准为调节相控阵超声检测仪的增益值,使所述第二缺陷和第五缺陷的反射信号波幅至少达到80%波高。

根据本发明的一些优选实施方面,所述衬胶缺陷和基材缺陷不重叠。

根据本发明的一些优选实施方面,所述步骤2)的扫查中,每次探头步进后的位置与步进前的位置具有至少20%的重叠。

根据本发明的一些优选实施方面,所述探头的扫查角度为±20°,扫查角度的步进值为0.5-1°。

根据本发明的一些优选实施方面,所述相控阵超声探头的声束聚焦方式为深度聚焦,聚焦的深度为待测管道标称的厚度值。

根据本发明的一些优选实施方面,所述相控阵超声探头为采用64晶片或128晶片的探头,对应使用的相控阵超声检测仪器为64通道或128通道。

与现有技术相比,本发明的有益之处在于:本申请的压水堆核电厂衬胶管道的检测方法,基于超声波对碳钢-衬胶界面、碳钢-空气界面、衬胶-空气界面反射信号的差异,采用相控阵超声检测技术对管道衬胶进行检查,并以此来判断管道衬胶是否鼓包、脱落破损,检测方便,操作过程安全。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为压水堆核电厂衬胶管道中不同两相介质界面的示意图;

图2为本发明优选实施例的检测方法中相控阵超声检测电子扫查示意图;

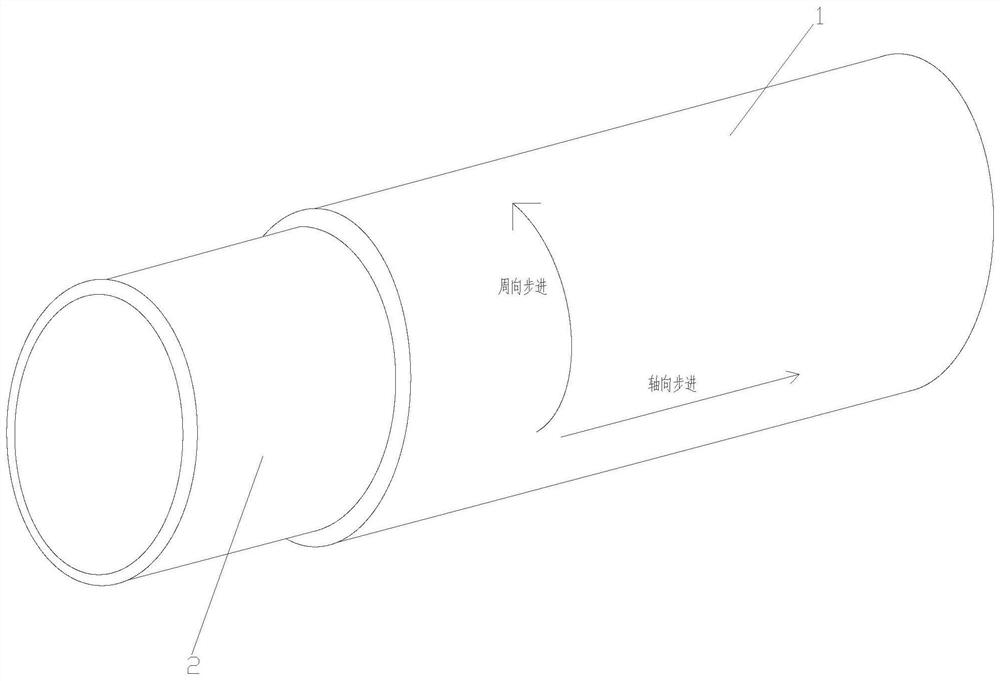

图3为本发明优选实施例的检测方法中探头扫查路径示意图;

图4为本发明优选实施例的检测方法中使用的楔块示意图;

图5为本发明优选实施例的检测方法中标定试块的示意图;

其中:钢基体-1,衬胶-2,楔块-3,标定试块-4。

具体实施方式

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

如图1所示,待检测管道内可能会存在三种不同的两相介质界面,分别是钢-空气界面、钢-衬胶界面、钢-空气界面。本实施例中的衬胶管道的检测方法基于超声波对碳钢-衬胶界面、碳钢-空气界面、衬胶-空气界面反射信号的差异,采用相控阵超声检测技术对管道衬胶进行检查,并以此来判断管道衬胶是否鼓包、脱落破损。

本实施例中的衬胶管道的检测方法,包括如下步骤:

1)制备标定试块

为实现对缺陷的定量,本实施例设计有专门的标定试块4,标定试块4具有与待检测的衬胶管道相同的材质和参数,即标定试块也具有橡胶材质的衬胶和金属基体,衬胶2贴合在金属基体(碳钢1)上。本实施例中试块长宽尺寸为300mm×200mm,基体的厚度及衬胶厚度需根据实际待检部件的尺寸最终确定,并与待检部件的规格保持一致。

标定试块设置有多个衬胶缺陷和基材缺陷,衬胶缺陷和基材缺陷不重叠,基材缺陷为半球体,衬胶缺陷设置在衬胶上并贯穿衬胶的厚度方向;基材缺陷设置在金属基材上靠近衬胶的一侧。

本实施例中的衬胶缺陷包括长宽为1mm×1mm的第一缺陷、长宽为2mm×2mm的第二缺陷、长宽为3mm×3mm的第三缺陷以及长宽为4mm×4mm的第四缺陷;基材缺陷包括直径1mm的第五缺陷、直径1.5mm的第六缺陷、直径2mm的第七缺陷以及直径3mm的第八缺陷,如图5所示。设置不同尺寸的缺陷,主要是用于验证检测系统的检测灵敏度;同时也可以根据不同管道的厚度,选择不同尺寸的缺陷作为扫查灵敏度基准。

2)制备楔块

本实施例中为保护检测用的探头不被磨损,针对64晶片探头设计了专用楔块3。楔块的材质选用聚苯乙烯,偏转角度为0°。

如图4所示,本实施例中的楔块3长度L=60mm,宽度W=22mm,高度H=20mm,晶片中心距边缘Y=11mm,首晶片距楔块前沿X=50mm。

3)仪器调整

为有效提高扫查效率,本实施例中的相控阵超声探头采用64晶片的大尺寸探头,以达到单次步进更大的扫查范围,配套使用的相控阵超声检测仪器需支持64通道。

采用电子扫查方式,单次激发晶片数量可根据管道厚度进行调整,单次激发8个晶片。

本实施例中探头频率为5MHz,纵波扇形扫描,且设置探头扫查角度为±20°,角度步进设置为1°或0.5°。跨距则可根据具体的检查需求进行设置,本实施例选取8个晶片,如图2所示。

相控阵超声探头的声束聚焦方式设置为深度聚焦,聚焦深度为衬胶与管道的结合处。当从外壁进行扫查时,将聚焦深度设置为待检测管道标称的厚度值。

在完成上述仪器设置后,连接检测仪器、检测探头和探头楔块,形成检测系统。

4)校准

将检测用的相控阵超声探头放置于标定试块并进行扫查,调节检测系统的检测灵敏度。

校准过程为:将检测探头放置在标定试块(图5)的上表面(金属基体的一面),沿试块长度方向进行一次手动扫查,并调节相控阵超声检测仪的增益值,使试块中的预设缺陷(第二缺陷和第五缺陷,或根据管道厚度值及电厂验收要求选择其它缺陷作为检测灵敏度基准)反射信号波幅达到80%波高(屏占比)。

5)扫查

将超声探头置于管道外侧,采用机油或水作为耦合剂。将校准后的相控阵超声探头沿管道周向进行扫查,完成一次完整的周向扫查后,相控阵超声探头沿管道轴向步进一次,再继续进行周向扫查,重复周向扫查和轴向步进直至全部管道扫查结束。扫查中,每次探头步进后的位置与步进前的位置具有至少20%的重叠。

具体的,扫查过程中采用技术成熟、市售的扫查架对探头扫查路径进行约束。进行检查时探头沿管道周向进行完整扫查,完成一次完整周向扫查后,探头沿管道轴向步进一次,每次步进值需保证探头位置有20%的重叠覆盖,以确保检查区域的完整有效。探头架通过电机驱动或手动驱动而进行周向移动,实现探头对管道的周向扫查,单次扫查即可完成探头覆盖宽度的360°周向扫查,完成后沿轴向不断步进(电机驱动或手动驱动),最终完成对待检区域的全部检查。探头进行周向移动时,有配套编码器对其周向位置进行定位和控制;在探头架及导轨进行轴向步进时,有配套编码器对其轴向位置进行定位和控制。检测过程中探头扫查路径示意图如图3所示。

6)扫查结束后,采用与步骤4相同的方法对检测系统进行结束标定。

7)扫查结果和结论

结合标定数据,若扫查采集的数据中有波幅超过80%波高的信号,表明该部位存在与标定试块人工缺陷类似的缺陷,则需要进行记录,并进行进一步处理,复核确认后,电厂可根据设备管理的要求决定是否对该部位进行维修。

若采集数据中有波幅超过40%波高的信号,且长宽尺寸超过5mm×5mm,表明该部位存在与标定试块人工缺陷类似的缺陷,且尺寸较大,则需要进行记录,并进行进一步处理复核,电厂可根据设备管理的要求决定是否对该部位进行维修或监督。

若采集数据中没有波幅超过40%波高的信号,则说明所检测的管道没有与标定试块类似人工缺陷类似的缺陷,无需进一步处理。

相对于现有技术,本发明的衬胶管道的检测方法具有如下优势:1)可在管道介质排空条件下对衬胶状态进行检查,不再需要执行管道内部吹扫、拆除管道膨胀节等工作,节省人力物力,并显著缩短检查工期;2)检查过程中不仅可以确认衬胶的破损情况,还可以直接对管道可能发生的腐蚀情况进行定量,为电厂进一步决策提供数据支持;3)由于检查过程不需要其它诸多部门的配合工作,核电厂业主还可以根据实际需要在常规检查之外安排补充检查;4)进行检查的过程中,人员和设备均在管道外侧,不再需要进入管道内部,有效避免了异物引入风险和人员窒息的风险。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 衬胶管道的检测方法

- 一种内设多输送通道的衬胶管道