一种大排量摩托车消声器

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及一种机械消声装置,更具体地说,涉及一种大排量摩托车消声器。

背景技术

消声器是连接发动机与大气的过度装置,功能为允许尾气通过并衰减噪声、降低排气污染物数量,是摩托车的重要部件之一,它不仅影响摩托车噪音和排放,而且对发动机的功率、扭矩、油耗等性能有较大影响。

消声器是消减气流噪声的装置,将其安装在管道中或进、排气口上,在气流通过的同时对噪声具有一定的消减作用,其性能主要包括三个方面:

一、消声性能,包括消声量的大小和频谱特性;

二、空气动力性能,通常是用消声器入口和出口的全压差来表示;

三、结构性能,是指其的外形尺寸、坚固程度、维护要求、使用寿命等。

评价消声器的上述三个方面的性能,既互相联系又互相制约,从消声器的消声性能考虑,在所需频率范围内的消声量越大越好;但是同时必须考虑空气动力性能的要求。

现有摩托车消声器普遍存在缓冲路线短,降噪效果差和尾气处理不达标等问题。其主要原因是消声器内部空间不足、缓冲路线短、结构设计不合理,造成消声效果不明显和不理想。

发明内容

本发明的目的在于克服现有技术中的缺点与不足,提供一种大排量摩托车消声器;该摩托车消声器结构设计合理、消声效果好和消声性能佳,可实现降低由于摩托车造成的噪声污染,特别有利于在大排量摩托车中使用和推广。

为了达到上述目的,本发明通过下述技术方案予以实现:一种大排量摩托车消声器,其特征在于:包括依次连接的前接组件、外筒体和尾接组件;还包括设置于外筒体内的消声组件;所述消声组件包括多孔网筒、用于支撑多孔网筒的支撑隔板、多孔管、消声隔板和至少两条多孔扁管;

所述支撑隔板和消声隔板将外筒体内腔分隔为第一消声腔和第二消声腔;所述多孔管通过连接管与前接组件连接,多孔管通过连接管穿插在支撑隔板上并位于第一消声腔;所述多孔扁管穿插在消声隔板上并位于第二消声腔,多孔扁管连通第一消声腔和第二消声腔;所述尾接组件的一端伸入第二消声腔,另一端作为排气端设在外筒体外;所述多孔网筒设置在外筒体内壁并通过支撑隔板固定。

所述多孔网筒的筒壁设置有若干组消声孔组;若干组消声孔组沿多孔网筒的长度方向排列。

所述多孔网筒外壁设置有用于消耗声能的玻璃纤维层。本发明从多孔网筒流出的声波可通过玻璃纤维层的摩擦消耗掉声能,从而进一步提高消声效果。

所述多孔管的管壁设置有若干个第一消声孔;所述多孔管与消声孔组同一高度设置。

所述多孔管一端通过连接管与前接组件连接,另一端设置有堵盖一形成盲端。

所述多孔扁管的一端连通第一消声腔,另一端设置有堵盖二形成盲端。

所述多孔扁管由上至下倾斜排列设置。该设计使得消声均匀,多孔扁管倾斜设计可进一步提高消声效果。

所述多孔扁管的管壁设置有若干个第二消声孔。

所述前接组件包括前锥体和前接管;所述前锥体与外筒体连接;所述前接管的一端作为进气口,另一端通过连接管与多孔管连接。

所述尾接组件包括尾盖和尾管;所述尾盖与外筒体连接;所述尾管的一端伸入第二消声腔,另一端作为排气端设在外筒体外。

本发明大排量摩托车消声器的排气消声原理是这样的:气流与声波从前接管进入并到达多孔管内腔,此时声波与多孔管的内壁反射会抵消一部分声波,剩余的声波通过多孔管的第一消声孔发散流入到第一消声腔,然后大部分声波通过多孔网筒上的消声孔组进入玻璃纤维层,进入玻璃纤维层的声波通过玻璃纤维层的摩擦而消耗掉声能。另外部分声波进入到多孔扁管内腔中,并通过件多孔扁管内壁反射抵消部分声波,消耗部分声能。剩余声波通过多孔扁管的第二消声孔流入第二消声腔中。由于多孔扁管是若干件并排设置,使得部分高速流动的气流的空气分子之间互相弹性碰撞,从而使气流分子的运动方向变得杂乱无章、不再成束,从而失去部分冲击力。声波也是通过不断地反射干涉而消耗掉部分声能。剩余的声波有部分通过件尾管排出。

其中,从前接管排出的气流和声波直接通过多孔管至到堵盖一中并在堵盖一处相互对冲,连续的脉冲气流在堵盖一的盲端形成相对高气压,通过分子之间、分子与堵盖一之间以及分子与管壁之间的完全弹性碰撞,最终使得碰撞后的分子运动从有方向性变得杂乱无章的,不再具有流向,更不再成束,变得无冲击力,从而使得气体分子之间的碰撞不会产生金属声,即不会产生再生噪音和噪声污染。同理,多孔管排出的气流和声波直接通过多孔扁管至到堵盖二中并在堵盖二处进行消声的原理与上述相同。

与现有技术相比,本发明具有如下优点与有益效果:本发明大排量摩托车消声器结构设计合理、消声效果好和消声性能佳,可实现降低由于摩托车造成的噪声污染,特别有利于在大排量摩托车中使用和推广。

附图说明

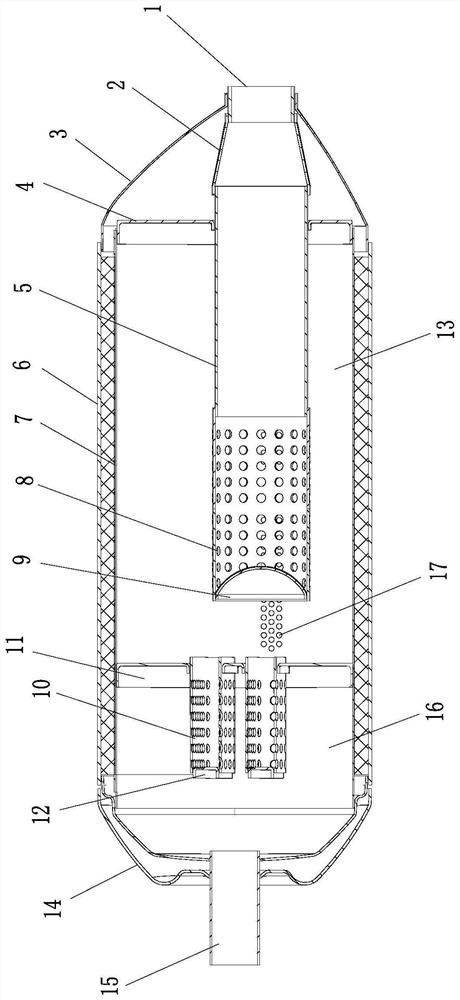

图1是本发明摩托车消声器的内部示意图;

图2是本发明摩托车消声器中多孔网筒的内部示意图;

图3是本发明摩托车消声器中消声隔板的示意图;

其中,1为前接管、2为连接套管、3为前锥体、4为支撑隔板、5为连接管、6为外筒体、7为多孔网筒、8为多孔管、9为堵盖一、10为多孔扁管、11为消声隔板、12为堵盖二、13为第一消声腔、14为尾盖、15为尾管、16为第二消声腔、17为消声孔组。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细的描述。

实施例

如图1至图3所示,本发明大排量摩托车消声器包括依次连接的前接组件、外筒体6和尾接组件,该消声器还包括设置于外筒体6内的消声组件,该消声组件包括多孔网筒7、用于支撑多孔网筒7的支撑隔板4、多孔管8、消声隔板11和两条多孔扁管10。其中,前接组件包括与外筒体6连接的前锥体3和作为进气口的前接管1,尾接组件包括与外筒体6连接的尾盖14和作为排气端尾管15。

本发明的支撑隔板4和消声隔板11将外筒体6内腔分隔为第一消声腔13和第二消声腔16,多孔管8通过连接管5和连接套管2与前接管1连接,多孔管8通过连接管5穿插在支撑隔板4上并位于第一消声腔13,多孔扁管10穿插在消声隔板11上并位于第二消声腔16,多孔扁管10连通第一消声腔13和第二消声腔16,而尾管15的一端伸入第二消声腔16,另一端作为排气端设在外筒体6外,多孔网筒7设置在外筒体6内壁并通过支撑隔板4固定。

具体地说,多孔网筒7的筒壁设置有若干组消声孔组17;若干组消声孔组17沿多孔网筒7的长度方向排列。为了进一步提高消声效果,多孔网筒7外壁设置有用于消耗声能的玻璃纤维层。本发明从多孔网筒7流出的声波可通过玻璃纤维层的摩擦消耗掉声能。

本发明的多孔管8的管壁设置有若干个第一消声孔,其一端通过连接管5和连接套管2与前接管1连接,另一端设置有堵盖一9形成盲端。多孔管8与消声孔组17同一高度设置。

而多孔扁管10的一端连通第一消声腔13,另一端设置有堵盖二12形成盲端。为了使得消声均匀,两条多孔扁管2由上至下倾斜排列设置,多孔扁管2的管壁设置有若干个第二消声孔。

本发明大排量摩托车消声器的排气消声原理是这样的:气流与声波从前接管1进入并到达多孔管8内腔,此时声波与多孔管8的内壁反射会抵消一部分声波,剩余的声波通过多孔管8的第一消声孔发散流入到第一消声腔13,然后大部分声波通过多孔网筒7上的消声孔组17进入玻璃纤维层,进入玻璃纤维层的声波通过玻璃纤维层的摩擦而消耗掉声能。另外部分声波进入到多孔扁管10内腔中,并通过件多孔扁管10内壁反射抵消部分声波,消耗部分声能。剩余声波通过多孔扁管10的第二消声孔流入第二消声腔17中。由于多孔扁管10是两件倾斜并排设置,使得部分高速流动的气流的空气分子之间互相弹性碰撞,从而使气流分子的运动方向变得杂乱无章、不再成束,从而失去部分冲击力。声波也是通过不断地反射干涉而消耗掉部分声能。剩余的声波有部分通过件尾管15排出。

其中,从前接管1排出的气流和声波直接通过多孔管8至到堵盖一9中并在堵盖一9处相互对冲,连续的脉冲气流在堵盖一9的盲端形成相对高气压,通过分子之间、分子与堵盖一9之间以及分子与管壁之间的完全弹性碰撞,最终使得碰撞后的分子运动从有方向性变得杂乱无章的,不再具有流向,更不再成束,变得无冲击力,从而使得气体分子之间的碰撞不会产生金属声,即不会产生再生噪音和噪声污染。同理,多孔管8排出的气流和声波直接通过多孔扁管10至到堵盖二12中并在堵盖二12处进行消声的原理与上述相同。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种大排量摩托车消声器

- 一种大排量摩托车的消声器