一种金字塔绒面上优化均匀性化的工艺方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及光伏太阳能电池技术领域,尤其是一种应用在光伏太阳能电池表面沉积中在金字塔绒面上优化均匀性的工艺方法。

背景技术

光伏太阳能电池是一种把太阳的光能直接转化为电能的半导体材料。目前通常使用的是以硅为基底的硅光伏电池,包括单晶硅、多晶硅、非晶硅、晶硅与化合物叠层光伏电池等。PERT电池(Passivated Emitter and Rear Totally-diffused Cell,钝化发射极背面全扩散电池)、PERC电池(Passivated Emitter and Rear Cell,发射极和背面钝化技术)都是新型的光伏电池技术,PERT和PERC电池与常规电池最大的区别在于正表面、背表面介质膜钝化,能有效降低背表面的电子复合速度。而在PERT电池的基础上,TOPCon(TunnelOxide Passivated Contact,隧穿氧化钝化接触)作为一种新型钝化技术已经成为研究热点,该技术是在电池表面生成一层超薄的可隧穿的氧化层和一层高掺杂的多晶硅层。此外,还有异质结(比如HJT)电池结构。这些高效电池结构的重要变化是改进正背面的复合状态,无论是P型硅片还是N型硅片,硅片表面均存在一定浓度的悬挂不饱和键,这都是导致电子空穴对复合的一个重要原因,所以需要降低该原因导致的不良电子空穴对复合。

目前较为成熟的钝化方法有:管式ALD原子层沉积钝化设备、平板式ALD原子层沉积钝化设备、管式PECVD二合一钝化设备、平板式PECVD钝化设备等,其中以管式ALD原子层沉积钝化设备为主导,特别是在当前光伏电池在大尺寸182&210等尺寸硅片和新技术路线的推动下,对于硅片表面钝化的均匀性、钝化质量要求极为苛刻。现有PERT电池正面和PERC电池背面都存在金字塔绒面结构,其作用是为了提升电池的转换效率。在对电池表面ALD原子层沉积时,现有的进气方式通常是单向进出气,其可以满足氧化铝的均匀性在片内5%以内的要求,而在金字塔绒面结构上用单向进出的气流方式,其不均匀性会达到10%以上(见图1和图2),这样会大幅影响高效电池效率的能效优势。

发明内容

本申请人针对上述现有ALD钝化设备进气方式存在的在金字塔绒面结构上氧化铝膜均匀性差等缺陷,提供了一种金字塔绒面上优化均匀性的工艺方法,通过双向交替进气的方式,改进氧化铝膜层的均匀性,最大化地发挥氧化铝钝化硅片表面悬挂不饱和键的效果,解决氧化铝膜不均匀带来的气孔问题、无场钝化问题、高耗能、EL黑点、EL黑斑等问题,且可以用于硅片的双面钝化应用。

本发明所采用的技术方案如下:

一种金字塔绒面上优化均匀性的工艺方法,包括以下步骤:

步骤S1,提供太阳能电池原始硅片,对原始硅片进行制绒生长金字塔绒面,再进行绒面清洗预处理;

步骤S2,对硅片进行扩散工艺处理,

步骤S3,对硅片表面抛光处理;

步骤S4,对硅片表面采用双向交替的气流方式沉积氧化铝膜。

作为上述技术方案的进一步改进:

步骤S4进一步包括:在炉腔内使用双向交替的进出气方式沉积氧化铝薄膜,先采用炉口进气、炉尾出气方式,再改为炉尾进气、炉口出气方式,以此交替进行。

步骤S4进一步包括:先采用炉口进气、炉尾出气方式,通入TMA气体2~10秒,氮气吹扫5~20秒,通入臭氧或者气态水2~10秒,氮气吹扫2~10秒,以此为一个周期;再改为炉尾进气、炉口出气方式,通入TMA 气体2~10秒,氮气吹扫5~20秒,通入臭氧或者气态水2~10秒,氮气吹扫2~10秒,以此为第二个周期;这两种进出气方式等周期间隔交替进行。

步骤S4进一步包括:气流双向交替进行构成至少一个循环。

步骤S4进一步包括:氧化铝厚度控制在5±3nm范围内,折射率控制在1.5~1.7范围内;在各种表面微观结构下,氧化铝的均匀性在3%以内。

步骤S4进一步包括:镀氧化铝的方法为通过ALD、PEALD设备镀氧化铝膜中的一种。

步骤S4进一步包括:通过ALD或PEALD对硅片的镀氧化铝膜,参与镀氧化铝膜的反应气体包括TMA、臭氧以及辅助气体;通过调节TMA和臭氧比例进行反应制备氧化铝膜,镀膜速率控制在1.7Å/循环,膜厚控制在5±3nm范围内,折射率为1.5~1.7;辅助气体为氩气、氮气中的一种或多种。

步骤S4进一步包括:与TMA一起生成氧化铝膜的反应物包括水、O

步骤S2进一步包括:对硅片进行扩散工艺处理采用PERC电池的磷扩散或PERT电池的硼扩散。

步骤S3进一步包括:

步骤3a:对硅片背面及侧面碱抛刻蚀和酸洗;

步骤3b:将碱抛刻蚀后的硅片PN结推进。

本发明的有益效果如下:

为了更好的解决上述现有问题,本发明采用了双向交替的进气方式生长氧化铝膜,可以把氧化铝膜的均匀性大幅提高,在金字塔绒面结构下氧化铝膜的均匀性同样可以控制在3%以内,可以把氧化铝膜更强的场钝化效果发挥出来,降低俄歇复合、SRH复合(Shockley-Read-Hall),非平衡载流子复合)和表面复合,大大提高了钝化效果。对于N型TOPCon的PERT电池硼面钝化效果提升尤为显著,可以把该面少子寿命提升30%,iVoc提升3mV以上。(iVoc中文名:模拟开路电压,英文全称:imitation open-circuit voltage)。

本发明在沉积氧化铝薄膜时采用双向交替的进出气方式,改进氧化铝膜的均匀性,最大化地发挥氧化铝钝化硅片表面的悬挂不饱和键,具有良好的场钝化和化学钝化效果,解决氧化铝膜不均匀带来的气孔问题、无场钝化问题、无场钝化问题、高耗能等问题,优于只有单向进出气流方式下氧化铝膜的钝化效果,解决其存在的不均匀钝化缺陷。高均匀性的氧化铝膜能进一步增强化学钝化、场钝化的效果,本发明具有经济性好、环保性好、大规模批量生产可行性高等优点,可广泛应用于PERT、PERC、TOPCon、异质结等电池结构。

附图说明

图1为现有进出气方式的示意图。

图2为现有工艺下的微观示意图。

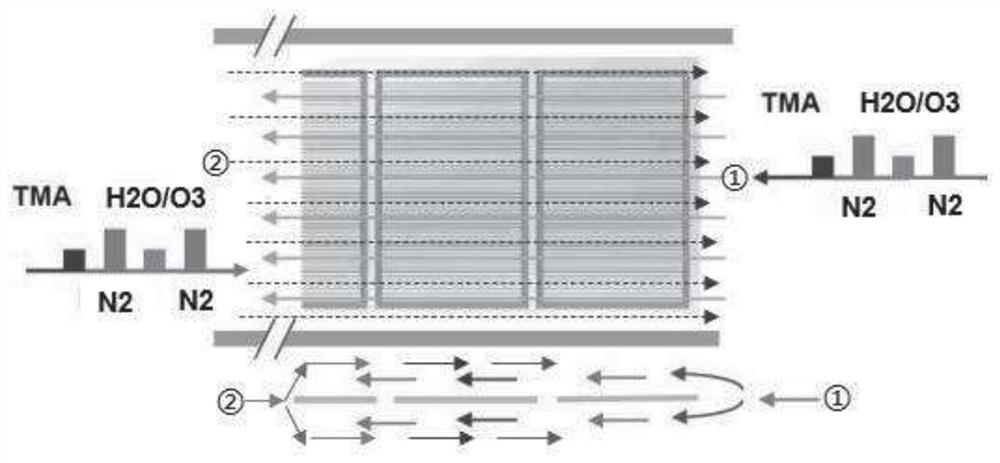

图3为本发明进出气方式的示意图。

图4为本发明工艺下的微观示意图。

其中:①是方向一;②是方向二。

具体实施方式

参照图3和图4,本发明所述的金字塔绒面上优化均匀性的工艺方法,包括以下步骤S1~S4:

步骤S1:提供太阳能电池原始硅片,对原始硅片进行制绒生长金字塔绒面,再进行绒面清洗预处理;进一步包括以下步骤1a~1b:

步骤1a:提供太阳能电池原始硅片。本实施例所述硅片为多晶硅片,电阻率为0~6欧姆·米(Ω·m),厚度为120um~230um,本发明还适用于各种尺寸类型的单晶硅片。

步骤1b:对原始硅片制绒清洗。利用碱异向腐蚀特点,加入适当的添加剂如碱制绒液,在硅片上刻蚀出金字塔结构的绒面。碱制绒液的质量分数为1.5%,反应时间为4分钟左右。制绒后的硅片利用氢氟酸、盐酸、水混合溶液清洗,其比例为1:3:6,清洗时间为5分钟。然后用纯水清洗后吹干。制绒减薄量控制在0.4~0.5g,反射率控制在9%~11%。

步骤S2:对硅片进行扩散工艺处理,例如PERC电池的磷扩散或PERT电池的硼扩散;进一步包括以下步骤2a~2b:

步骤2a:在P型硅片上进行磷扩散,将硅片置于管式扩散炉内,通过磷扩散工艺在硅片表面形成一次均匀的PN结。磷扩散工艺的温度为800~860℃,扩散时间为40分钟左右,方块电阻控制在80~160Ω。PN结的深度控制在0.3um左右,表面浓度控制在(2~6)×10

或者,在N型硅片上进行硼扩散,将硅片置于管式扩散炉内,通过硼扩散工艺在硅片表面形成一次均匀的PN结。磷扩散工艺的温度为900~960℃,扩散时间为40分钟左右,方块电阻控制在80~160Ω。PN结的深度控制在0.3um左右,表面浓度控制在(2~6)×10

步骤2b:对硅片去除背面及侧面的磷硅玻璃。将扩散后的硅片扩散面向上,用浓度为4%的氢氟溶液对硅片的背面及侧面漂洗,去除背面及侧面PSG(磷硅玻璃)或BSG(硼硅玻璃),时间为5分钟左右。保留硅片正面的磷硅玻璃和PN结,或正面的硼硅玻璃和PN结。为下一步碱抛做铺垫。

步骤S3,对硅片表面抛光处理;进一步包括以下步骤3a~3b:

步骤3a:对硅片背面及侧面碱抛刻蚀和酸洗。硅片在浓度为10%~20%的氢氧化钾溶液里抛光,时间为5分钟。其中氢氧化钾溶液中添加了适量的添加剂,比如过抛剂。添加剂作用在于保护硅片正面的PN结不被刻蚀,同时帮助硅片侧面背面脱泡加速反应,进而达到抛光效果。得到的硅片具有平整的背面,表面积小,悬挂键少,界面态好。同时也有利于后面PECVD镀膜沉积。碱抛后过酸洗溶液,反应时间为6分钟,酸洗溶液为氢氟酸、盐酸、水混合溶液,其比例为1:2:7。酸洗后用纯水清洗10分钟后烘干。

步骤3b:将碱抛刻蚀后的硅片PN结推进。将硅片在扩散管内无氧无磷无硼源条件下扩散结推进30分钟,反应温度为600~800℃。PN结推进工艺在硅片表面有限源下活化推进磷或硼,降低表面磷(P)或硼(B)浓度,推进结深,得到更均匀的PN结,同时高温钝化体内杂质。将硅片表大量间隙式扩散的磷活化成有替位式磷,或硼活化成有替位式硼,形成有效掺杂。

步骤S4:对硅片表面采用双向交替的气流方式沉积氧化铝膜;进一步包括:在炉腔内使用双向交替的进出气方式沉积氧化铝薄膜,先采用炉口进气、炉尾出气方式,通入TMA气体2~10秒,氮气吹扫5~20秒,通入臭氧或者气态水2~10秒,氮气吹扫2~10秒,以此为一个周期;再改为炉尾进气、炉口出气方式,通入TMA 气体2~10秒,氮气吹扫5~20秒,通入臭氧或者气态水2~10秒,氮气吹扫2~10秒,以此为第二个周期。这两种进出气方式等周期间隔交替进行。氧化铝厚度控制在5±3nm范围内,折射率控制在1.5~1.7范围内;在各种表面微观结构下,氧化铝均匀性均可控制在3%以内。参与与TMA(Al(CH

作为一种举例,本实施例通过ALD或PEALD方式对硅片的背面镀氧化铝膜,参与镀氧化铝膜的反应气体包括TMA、臭氧(O

本发明采用了双向交替的进气方式生长氧化铝膜,可以把氧化铝膜的均匀性大幅提高,在金字塔绒面结构下氧化铝膜的均匀性同样可以控制在3%以内,可以把氧化铝膜更强的场钝化效果发挥出来,最大化地发挥氧化铝钝化硅片表面的悬挂不饱和键,具有良好的场钝化和化学钝化效果,解决氧化铝膜不均匀带来的气孔问题、无场钝化问题、无场钝化问题、高耗能等问题。

- 一种金字塔绒面上优化均匀性化的工艺方法

- 用于硅片金字塔制绒的酸性制绒液、制绒方法以及采用该制绒方法制绒而成的硅片