自动包装码垛生产线

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及一种生产线,特别涉及自动包装码垛生产线,属于自动化技术领域。

背景技术

自动生产线是指由自动化机器体系实现产品工艺过程的一种生产组织形式。它是在连续流水线的进一步发展的基础上形成的。其特点是:加工对象自动地由一台机床传送到另一台机床,并由机床自动地进行加工、装卸、检验等;工人的任务仅是调整、监督和管理自动线,不参加直接操作;所有的机器设备都按统一的节拍运转,生产过程是高度连续的。

前很多罐体类产品(液化气罐、制冷剂罐等)因为产品种类多及包装形式多样,所以主要包装方式为将整个包装工序分为若干个工位,包括诸如开箱、打标、入箱、封箱、贴标、码垛、缠膜等,在每个工位上安排若干操作员进行手工或者工具辅助包装。此种方法需消耗大量人力物力,效率低下,同时易导致产品包装不稳定,品质无法有效管控,同时生产数据难于保存,不利于产品追溯。

发明内容

本发明的目的在于提供自动包装码垛生产线,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:自动包装码垛生产线,包括开箱工位、上罐工位、产品定位工位、打标工位、入箱工位、封箱工位、内扣工位、码垛工位、第一缠膜工位和第二缠膜工位,所述开箱工位的一侧通过S形链板线与入箱工位连接,所述入箱工位的底端安装有载具回流线,所述载具回流线的一端与上罐工位连接,所述入箱工位的顶端安装有箱体输送线,所述箱体输送线的一端安装有封箱工位,所述箱体输送线的一端安装有内扣工位,所述箱体输送线的边端处与码垛工位连接,所述码垛工位的内部安装有六轴机械手,所述码垛工位的两侧分别与第一缠膜工位和第二缠膜工位对应连接。

作为本发明的一种优选技术方案,所述上罐工位的顶端安装有双工位载具。

作为本发明的一种优选技术方案,所述箱体输送线的另一端安装有垫盘。

作为本发明的一种优选技术方案,所述第一缠膜工位的表面和第二缠膜工位的表面分别安装有第一托盘和第二托盘。

作为本发明的一种优选技术方案,所述开箱工位的边侧连接有储箱机构。

与现有技术相比,本发明的有益效果是:

1.本发明自动包装码垛生产线,本发生产线是由载具回流线、S形链板线和箱体输送线以及开箱工位、上罐工位、产品定位工位、打标工位、入箱工位、封箱工位、内扣工位、码垛工位、第一缠膜工位和第二缠膜工位组成,产品在载具上依次经过不同的工作站进行作业,采用双工位载具,有效提高了生产节拍,核心工位上都安装有视觉检测系统或传感器,对来料有相应检测环节,涉及安全问题的位置均安装有安全光幕、安全门开关及多处紧急停止按钮,确保生产安全。

2.本发明自动包装码垛生产线,本发明优化了传统的罐体类产品装箱及码垛流程,使各工序节拍匹配更为合理,有效提高了产能。整条产线仅从10名操作员减少为2名,极大降低了企业成本,同时配置有大量检测器件,有效防止了混料缺料等问题,确保出货可靠,过程中产生的数据均可追溯查询,包装线线布局巧妙,最大程度地缩小了占地面积,降低了劳动强度,有效缩减了制造成本。

附图说明

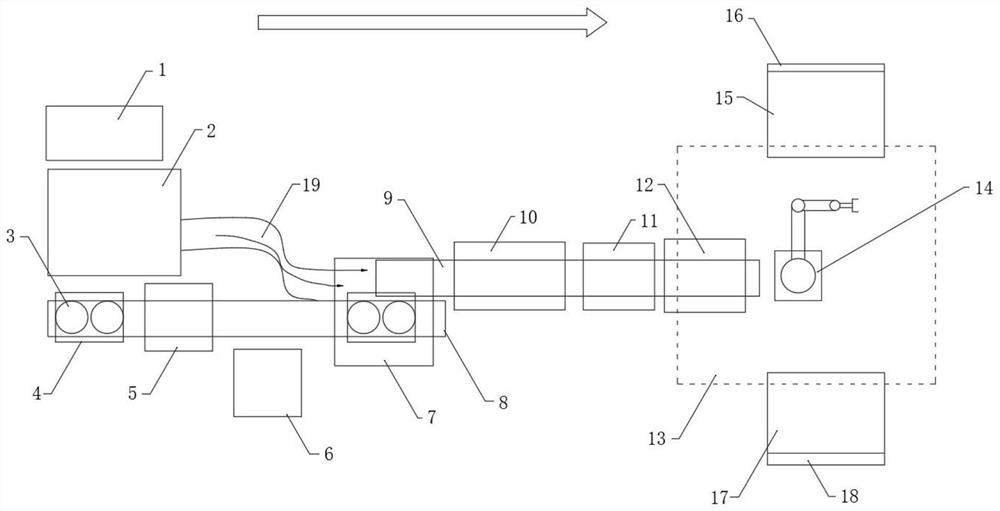

图1为本发明的工艺简图。

图中:1、储箱机构;2、开箱工位;3、双工位载具;4、上罐工位;5、产品定位工位;6、打标工位;7、入箱工位;8、载具回流线;9、箱体输送线;10、封箱工位;11、内扣工位;12、垫盘;13、码垛工位;14、六轴机械手;15、第一缠膜工位;16、第一托盘;17、第二缠膜工位;18、第二托盘;19、S形链板线。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供了自动包装码垛生产线的技术方案:

根据图1所示,包括开箱工位2、上罐工位4、产品定位工位5、打标工位6、入箱工位7、封箱工位10、内扣工位11、码垛工位13、第一缠膜工位15和第二缠膜工位17,开箱工位2的一侧通过S形链板线19与入箱工位7连接,入箱工位7的底端安装有载具回流线8,载具回流线8的一端与上罐工位4连接,入箱工位7的顶端安装有箱体输送线9,箱体输送线9的一端安装有封箱工位10,箱体输送线9的一端安装有内扣工位11,箱体输送线9的边端处与码垛工位13连接,码垛工位13的内部安装有六轴机械手14,码垛工位13的两侧分别与第一缠膜工位15和第二缠膜工位17对应连接。

根据图1所示,上罐工位4的顶端安装有双工位载具3,有效提高了生产节拍,箱体输送线9的另一端安装有垫盘12,便于放置箱体,第一缠膜工位15的表面和第二缠膜工位17的表面分别安装有第一托盘16和第二托盘18,便于多工位同时工作,开箱工位2的边侧连接有储箱机构1,便于将未开纸箱放入,起到储料的作用。

开箱工位2:操作员批量将未开纸箱放入储箱机1内,储料机构1将纸箱逐个提升放至开箱工位2的内部,在此工位,通过气缸、真空及电机动作配合将纸箱打开后,热熔胶机在两个纸箱底部折边内表面喷上热熔胶,再通过气缸等动作将此内表面折叠粘牢,然后通过一条S形链板线19输送至入箱工位7;

上罐工位4:操作员同时将两个罐体放置在载具回流线8的双工位载具3处,确认后自动流至下一工位;

产品定位工位5:安装在此工位的传感器侦测到双工位载具3移动到此工位后,一套定位机构动作使罐体开始旋转,在旋转过程中,工位上方的传感器不断侦测罐体手把位置,根据侦测结果使罐体能停止在某个特定位置,此位置可根据不同型号产品进行修改配置,定位完之后流至下一工位;

打标工位6:罐体被输送至此工位时执行打标工作,在罐体上打上批号或者logo等标志,可对标志的位置、格式、样式等做编辑;

入箱工位7:通过夹爪将两个罐体同时抓取提升后,X轴向的伺服机构将其移动至开箱工位2输送过来的纸箱上方,再通过Z轴向的伺服机构放入纸箱内;

封箱工位10:箱体输送线9将箱体输送至封箱工位10处,在输送过程中,热熔胶机在2个上盖内表面喷上热熔胶后,一组气动机构动作将上盖折合到位,其后再通过保压气缸使胶能充分结合;

内扣工位11:箱体流到扣工位11后,通过一组气缸动作将纸箱上扣板内折入罐体手把上;

码垛工位13:通过码垛工位13内部的一台六轴机械手14将流至线体末端的已包装完成纸箱吸取,通过用一组真空吸盘吸取后放置在第一缠膜工位15的第一托盘16上,一次性吸取两个纸箱,第一托盘16码放完成后切换另第二缠膜工位17的第二托盘18上继续码放。在托盘上的纸箱摆放形式(行数、列数、方向等)可以根据实际需求设置,同时码垛工位13还有放置垫盘12功能,可根据要求在不同层数上放置垫盘12;

第一缠膜工位15第二缠膜工位17和:对应的第一托盘16和第二托盘18码放完成后,缠绕机将防护膜缠绕在成托纸箱上,缠绕高度厚度可以设定。待缠绕完成后,操作员通过叉车将产品整托拖出后,放入空的第一托盘16和第二托盘18继续作业。

本发生产线是由载具回流线、S形链板线和箱体输送线以及开箱工位、上罐工位、产品定位工位、打标工位、入箱工位、封箱工位、内扣工位、码垛工位、第一缠膜工位和第二缠膜工位组成,产品在载具上依次经过不同的工作站进行作业,采用双工位载具,有效提高了生产节拍,核心工位上都安装有视觉检测系统或传感器,对来料有相应检测环节,涉及安全问题的位置均安装有安全光幕、安全门开关及多处紧急停止按钮,确保生产安全,此外,本发明优化了传统的罐体类产品装箱及码垛流程,使各工序节拍匹配更为合理,有效提高了生产线的产能,整条产线仅从10名操作员减少为2名,极大降低了企业成本,同时配置有大量检测器件,有效防止了混料缺料等问题,确保出货可靠,过程中产生的数据均可追溯查询,最大程度地缩小了占地面积,降低了劳动强度,有效缩减了制造成本。

在本发明的描述中,需要理解的是,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种光学膜用全自动包装码垛生产线

- 自动包装码垛生产线