一种多对刹车片同步旋转打磨机器人自动化生产线

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及一种多对刹车片同步旋转打磨机器人自动化生产线。

背景技术

现有的刹车片一般为圆弧状的,使用时,刹车片与制动盘同心安装,并通过内外两侧刹车片形成刹车片副,对制动盘进行摩擦制动,实现对制动盘的夹紧制动。

现有的刹车片打磨设备通常是通过磨削砂轮沿着直线方向对单个刹车片表面进行打磨,打磨痕迹为直线状;使得在实际使用时,更换新的刹车片后需要进行一段时间的磨合才能达到最佳制动效果,导致行车安全可靠性降低。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种多对刹车片同步旋转打磨机器人自动化生产线。

为实现上述目的,本发明的具体方案如下:

一种多对刹车片同步旋转打磨机器人自动化生产线,包括对向夹持式打磨装置、分布于对向夹持式打磨装置两侧的两个关节机器人以及分布于对向夹持式打磨装置两侧的两个传送台。

本发明进一步地,所述对向夹持式打磨装置包括机架、安装板、驱动气缸、滑动推板、两个连杆机构、两个伸缩组件、两个工件载具、打磨机构以及两个卸料组件;

所述机架包括底板和两个间隔并排设于底板上的立板;所述安装板固定连接在所述两个立板上;所述驱动气缸设于所述安装板一侧的中部;所述滑动推板与所述驱动气缸的输出端连接;所述滑动推板的两端分别设有沿其长度方向延伸的条形孔;所述两个连杆机构设于所述安装板上,并镜向对称分布于所述打磨机构的两侧;所述连杆机构包括连接臂、控制臂和摆臂;所述连接臂的一端端部铰接于所述安装板上;所述控制臂的一端端部铰接于所述连接臂的另一端端部;所述控制臂的一端还通过所述条形孔与所述滑动推板活动铰接;所述摆臂的一端端部铰接于所述安装板上;所述摆臂的一端与所述控制臂的另一端端部铰接;所述两个伸缩组件分别一一对应设于所述两个摆臂上,并分别用于带动所述两个工件载具相对所述摆臂伸出或收回;所述两个工件载具分别一一对应设于所述两个伸缩组件的输出端上;所述工件载具上沿周向间隔设有多个与刹车片形状相适配的工件槽位;每个所述工件槽位的两端均设有用于压紧和松开刹车片的气压压紧机构;所述打磨机构设于所述安装板上,并位于所述驱动气缸的下方,且用于对所述两个工件载具上的各个刹车片同时进行旋转打磨处理;所述两个卸料组件对应设于所述底板上,并分别用于将经过所述打磨机构打磨处理后的刹车片从所述两个工件载具上顶出。

本发明进一步地,所述伸缩组件包括连接盘、螺杆和伸缩驱动电机;所述螺杆设于所述摆臂内;所述伸缩驱动电机固定在所述摆臂上,所述伸缩驱动电机的输出端通过同步带轮组与所述螺杆的一端传动连接;所述连接盘包括连接盘体以及一端连接在盘体中部的连接中心轴;所述连接盘体对应与所述工件载具固定连接;所述连接中心轴的横截面呈多边形结构;所述连接中心轴滑动伸入所述摆臂内,并与所述螺杆螺纹连接。

本发明进一步地,所述打磨机构包括打磨安装架、打磨支架、电主轴和砂轮片;所述打磨安装架固定在所述安装板上;所述打磨支架固定在所述打磨安装架上;所述砂轮片通过所述电主轴转动连接在所述打磨支架上。

本发明进一步地,所述卸料组件包括卸料支座、出料槽以及形状与所述工件载具相适配的卸料顶块;所述卸料支座设于底板上,且其顶面倾斜设置;所述出料槽设于所述卸料支座的顶面上;所述卸料顶块对应设于所述卸料支座上。

本发明进一步地,还包括两个限位挡块;所述两个限位挡块对应镜向对称设于所述安装板上,并分别用于限制所述摆臂向上摆动的最大幅度。

本发明的有益效果为:本发明通过在打磨机构两侧镜向对称设置两个连杆机构,利用一个驱动气缸同步驱动两个连杆机构带动两个工件载具同步摆动,同时利用伸缩组件实现工件载具带动各个刹车片进给,使得打磨机构能够同时对多组成对的刹车片进行旋转打磨处理,保证刹车片打磨痕迹与实际使用状态相同,保证更换新的成对刹车片后也能即时具有良好的制动效果,提高更换刹车片后的行车安全。

另外,本发明实现对多组成对刹车片同步打磨加工,使得成对刹车片之间的打磨纹路以及厚度保持一致,大大降低制动过程产生异响和震动的概率。

本发明实现刹车片打磨的机械化作业,自动程度高,提高生产效率,降低生产成本。

附图说明

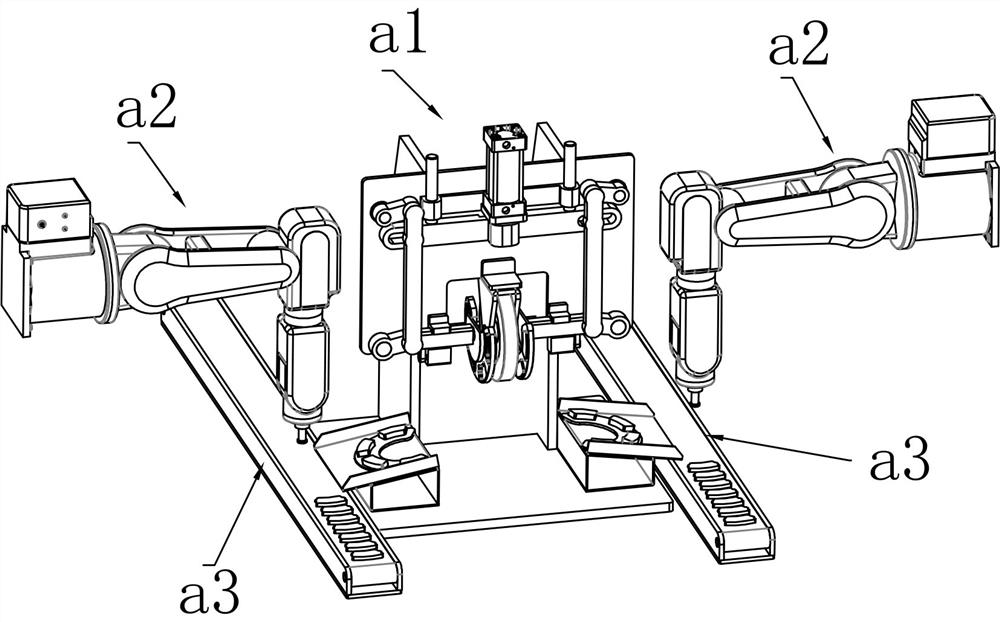

图1是本发明的立体图;

图2是本发明另一视角的立体图;

图3是本发明的对向夹持式打磨装置的立体图;

图4是本发明的对向夹持式打磨装置在使用过程中处于上料或下料时的使用状态图;

图5是本发明的两个连杆机构固定在安装板的立体图;

图6是本发明的工件载具的结构示意图;

图7是本发明的伸缩组件的立体图;

图8是本发明的打磨机构的立体图;

图9是本发明的卸料组件的立体图;

图10是现有刹车片的立体图;

附图标记说明:a1、对向夹持式打磨装置;a2、关节机器人;a3、传送台;1、机架;2、安装板;3、驱动气缸;4、滑动推板;5、连杆机构;51、连接臂;52、控制臂;53、摆臂;6、伸缩组件;61、连接盘;611、连接中心轴;62、螺杆;63、伸缩驱动电机;7、工件载具;71、工件槽位;72、气压压紧机构;8、打磨机构;81、打磨安装架;82、打磨支架;83、电主轴;84、砂轮片;9、卸料组件;91、卸料支座;92、出料槽;93、卸料顶块;10、限位挡块。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图10所示,本实施例所述的一种多对刹车片同步旋转打磨机器人自动化生产线,包括对向夹持式打磨装置a1、分布于对向夹持式打磨装置a1两侧的两个关节机器人a2以及分布于对向夹持式打磨装置a1两侧的两个传送台a3。

实际使用时,首先将待打磨的多对刹车片依次分放在两个传送台a3上,两个传送台a3分别同步将待打磨的刹车片传送至预定抓取位置,接着两个关节机器人a2分别将两个传送台a3上处于预定抓取位置上相对应的多对刹车片同步抓取、转移至对向夹持式打磨装置a1上,然后对向夹持式打磨装置a1对刹车片进行旋转打磨处理,并打磨处理后的刹车片对应转移至两个传送台a3上,由两个传送台a3将打磨完成后的刹车片转移出工作区,同时将下一批待打磨的多对刹车片传送至预定抓取位置,接着关节机器人a2将下一批多对刹车片抓取、转移至对向夹持式打磨装置a1上,如此重复上述动作,连续进行多对刹车片打磨处理,机械化作业,自动化程度高,提高生产效率,降低生产成本。

基于上述实施例的基础上,进一步地,所述对向夹持式打磨装置a1包括机架1、安装板2、驱动气缸3、滑动推板4、两个连杆机构5、两个伸缩组件6、两个工件载具7、打磨机构8以及两个卸料组件9;

所述机架1包括底板和两个间隔并排设于底板上的立板;所述安装板2固定连接在所述两个立板上;所述驱动气缸3设于所述安装板2一侧的中部;所述滑动推板4与所述驱动气缸3的输出端连接;所述滑动推板4的两端分别设有沿其长度方向延伸的条形孔;所述两个连杆机构5设于所述安装板2上,并镜向对称分布于所述打磨机构8的两侧;所述连杆机构5包括连接臂51、控制臂52和摆臂53;所述连接臂51的一端端部铰接于所述安装板2上;所述控制臂52的一端端部铰接于所述连接臂51的另一端端部;所述控制臂52的一端还通过所述条形孔与所述滑动推板4活动铰接;所述摆臂53的一端端部铰接于所述安装板2上;所述摆臂53的一端与所述控制臂52的另一端端部铰接;所述两个伸缩组件6分别一一对应设于所述两个摆臂53上,并分别用于带动所述两个工件载具7相对所述摆臂53伸出或收回;所述两个工件载具7分别一一对应设于所述两个伸缩组件6的输出端上;所述工件载具7上沿周向间隔设有多个与刹车片形状相适配的工件槽位71;每个所述工件槽位71的两端均设有用于压紧和松开刹车片的气压压紧机构72;所述打磨机构8设于所述安装板2上,并位于所述驱动气缸3的下方,且用于对所述两个工件载具7上的各个刹车片同时进行旋转打磨处理;所述两个卸料组件9对应设于所述底板上,并分别用于将经过所述打磨机构8打磨处理后的刹车片从所述两个工件载具7上顶出。本实施例中,优选地,每个工件载具7分别设置四个工件槽位71,提高打磨刹车片的生产效率。

本实施例的工作方式是:工作时,驱动气缸3伸出并通过滑动推板4同步带动两个连杆机构5运动,通过连接臂51和控制臂52的联动,使得摆臂53带动伸缩组件6和工件载具7向下摆动至上料工位上,然后两个关节机器人a2将各个待打磨的刹车片分别一一对应装填入两个工件载具7上的各个工件槽位71内,同时每个工件槽位71两端位置上的气压压紧机构72对应将刹车片两端压紧固定,上料完成后,再通过驱动气缸3的驱动,两个摆臂53分别同步带动伸缩组件6和工件载具7向上摆动至打磨工位,此时工件载具7的轴线与打磨机构8的轴线重合,然后伸缩组件6使得工件载具7朝向打磨机构8伸出,直至工件载具7上的刹车片表面与打磨机构8接触,即成对刹车片分布于打磨机构8两侧、并以对向夹持方式与打磨机构8接触,接着打磨机构8对两个工件载具7上的各个刹车片进行同步旋转打磨处理,模拟刹车片实际制动过程,使得各个刹车片上打磨痕迹为圆弧状,保证刹车片打磨痕迹与实际使用状态相同;打磨完成后,伸缩组件6带动工件载具7收回,然后驱动气缸3伸出,驱动摆臂53带动工件载具7向下摆动至下料工位,接着伸缩组件6驱动工件载具7朝向卸料组件9伸出,并与卸料组件9接触配合,同时各个气压压紧机构72松开刹车片,此时卸料组件9将各个工件槽位71上打磨完成后的刹车片顶出,然后卸料组件9将顶出后的刹车片转移传送台a3,如此完成一批次刹车片的打磨处理工作;然后伸缩组件6带动工件载具7收回至上料工位,接着关节机器人a2将下一批次的待打磨的刹车片装填入工件载具7上,然后进行下一批次的刹车片打磨处理作业;如此循环重复上述过程,可连续进行刹车片的成对打磨处理作业。

本实施例通过在打磨机构8两侧镜向对称设置两个连杆机构5,利用一个驱动气缸3同步驱动两个连杆机构5带动两个工件载具7同步摆动,同时利用伸缩组件6实现工件载具7带动各个刹车片进给,使得打磨机构8能够同时对多组成对的刹车片进行旋转打磨处理,保证刹车片打磨痕迹与实际使用状态相同,保证更换新的成对刹车片后也能即时具有良好的制动效果,提高更换刹车片后的行车安全。

另外,本实施例同时对多组成对刹车片同步打磨加工,使得成对刹车片之间的打磨纹路以及厚度保持一致,大大降低制动过程产生异响和震动的概率。

本实施例中,连接臂51与安装板2的连接点、控制臂52与连接臂51的连接点、摆臂53与安装板2的连接点、摆臂53与控制臂52的连接点之间组成平行四边形机构,使得控制臂52始终保持在竖直方向与摆臂53连接,增强整个连杆机构5的抗摆刚度。

本实施例中,具体地,固定盘开设有与工件槽位71一一对应的多个气道,每个气道对应每个工件槽位71两端的气压压紧机构72连接;气压压紧机构72包括压紧缸和压料块,压紧缸对应与气道连通,通过向气道内输送压缩空气,使得压紧缸推动压料块伸出,将刹车片压紧固定;而对气道输送负压时,压紧缸带动压料块收回,从而松开刹车片,以便卸料。

基于上述实施例的基础上,进一步地,所述伸缩组件6包括连接盘61、螺杆62和伸缩驱动电机63;所述螺杆62设于所述摆臂53内;所述伸缩驱动电机63固定在所述摆臂53上,所述伸缩驱动电机63的输出端通过同步带轮组与所述螺杆62的一端传动连接;所述连接盘61包括连接盘61体以及一端连接在盘体中部的连接中心轴611;所述连接盘61体对应与所述工件载具7固定连接;所述连接中心轴611的横截面呈多边形结构,防止连接盘61相对摆臂53旋转,从而保证连接盘61在螺杆62驱动下做直线运动;所述连接中心轴611滑动伸入所述摆臂53内,并与所述螺杆62螺纹连接。如此设置,通过伸缩驱动电机63经由同步带轮组驱动螺杆62旋转,螺杆62驱动连接盘61做直线进给运动,从而实现工件载具7的进给,进给精度高。

基于上述实施例的基础上,进一步地,所述打磨机构8包括打磨安装架81、打磨支架82、电主轴83和砂轮片84;所述打磨安装架81固定在所述安装板2上;所述打磨支架82固定在所述打磨安装架81上;所述砂轮片84通过所述电主轴83转动连接在所述打磨支架82上。如此设置,通过电主轴83带动砂轮片84旋转,从而对两侧的刹车片进行旋转打磨,使得打磨痕迹与刹车片实际使用状态相同。

基于上述实施例的基础上,进一步地,所述卸料组件9包括卸料支座91、出料槽92以及形状与所述工件载具7相适配的卸料顶块93;所述卸料支座91设于底板上,且其顶面倾斜设置;所述出料槽92设于所述卸料支座91的顶面上;所述卸料顶块93对应设于所述卸料支座91上。如此设置,利用卸料顶块93将工件载具7上各个工件槽位71上打磨完成的刹车片从工件槽位71内顶出,达到卸料的目的,同时顶出后的刹车片在自重下,滑落至出料槽92上,经由出料槽92滑落至传送台a3上。具体地,卸料顶块93凸设有与工件槽位71一一对应且形状相适配的凸台,如此通过凸台伸入工件槽位71内,从而将刹车片顶出,卸料方便。

基于上述实施例的基础上,进一步地,还包括两个限位挡块10;所述两个限位挡块10对应镜向对称设于所述安装板2上,并分别用于限制所述摆臂53向上摆动的最大幅度。如此设置,通过限位挡块10限制摆臂53的向上摆动的最大幅度,进一步保证工件载具7与砂轮片84保持同轴。

基于上述实施例的基础上,进一步地,所述驱动气缸3通过一个气缸支座固定在所述安装板2上;所述滑动推板4上间隔延伸有两个对称的导向杆;所述两个导向杆分别对应活动穿设于所述气缸支座上。如此设置,使得驱动气缸3安装方便,同时使得滑动推板4在移动过程中更稳定、可靠,保证两个连杆机构5的同步性。基于上述实施例的基础上,进一步地,所述两个立板之间连接有加强板。如此设置,使得打磨工作更稳定、可靠,避免刹车片在打磨过程中产生晃动。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 一种多对刹车片同步旋转打磨机器人自动化生产线

- 具有多个成对刹车片同步磨削机器人的打磨床整机