一种自动贴标机

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及贴标机领域,涉及一种自动贴标机。

背景技术

目前,传统的贴标机贴标种类少,大多只能贴一种标签,即一台贴标机上只能贴折角标签、侧面标签、或顶面标签三者中的其中一种,难以在一台贴标机中将两种标签贴法或三种标签贴法结合起来,且难以在一台机器中粘贴多张标签。如果需要对产品粘贴多种标签的话,需要对产品进行多次贴标,才能完成产品包装,这样存在生产步骤繁琐,生产效率低的问题,同时难以适应市场对标签粘贴多样化的需求。

发明内容

本发明要解决的技术问题是提供一种大大提高了贴标的工作效率,减少了成本,实现贴标的自动化的自动贴标机。

为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

一种自动贴标机,包括输送机构、正面贴标机构、侧面贴标机构以及两供料机构,两供料机构分别设置在所述输送机构上料侧和下料侧,所述正面贴标机构、侧面贴标机构依次设置在所述输送机构一侧,通过输送机构对上料侧的供料机构将贴标产品进行上料输送,正面贴标机构对贴标产品的正面进行调标后,侧面贴标机构在完成贴标产品侧面贴标后,输送机构将完成贴标的贴标产品下料至下料侧的供料机构内;

所述输送机构包括输送轨道、上料搬运组件以及下料搬运组件,所述上料搬运组件设置在所述输送轨道的上料端,所述下料搬运组件设置在所述输送轨道的下料端,上料搬运组件将贴标产品搬运至输送轨道上进行贴标操作,贴标产品经过输送轨道流转贴标后通过下料搬运组件搬运下料;

所述供料机构包括供料架以及供料组件,所述供料架设置在供料平移部件上,所述供料平移部件带动所述供料架做往复运动,所述供料平移部件设置在供料基板上,所述供料组件设置在所述供料架一侧,所述供料组件上设置有供料板,所述供料板穿设在所述供料架内,通过供料组件带动供料板对供料架上的贴标产品逐个供料;

所述正面贴标机构包括定位组件、运载组件、取标签组件以及标签打印组件,所述取标签组件设置在所述运载组件上,所述定位组件设置在所述取标签组件下方,所述标签打印组件设置在所述运载机构一侧,通过定位组件对贴标产品进行定位后,运载机构带动所述取标签组件抓取标签打印组件打印出的标签并将标签贴附在贴标产品表面;

所述侧面贴标机构包括基板、标签输送组件、贴合组件以及限位组件,所述标签输送组件设置在所述基板上,所述贴合组件设置在所述基板一侧,所述限位组件与所述贴合组件相对设置,通过限位组件对贴标产品进行定位后,贴合组件将标签输送组件输送的标签贴合在贴标产品侧面。

进一步地,所述供料平移部件包括平移板以及平移气缸,所述供料架设置在所述平移板上,所述供料基板上设置有平移滑轨,所述平移滑轨上设置有平移滑块,所述平移板与所述平移滑块连接,所述平移气缸设置在所述供料基板上,所述平移气缸活塞杆杆端与所述平移板驱动连接,所述平移气缸带动所述平移板沿着所述平移滑轨往复运动。

进一步地,还包括缓冲部件,所述缓冲部件包括两缓冲架,两缓冲架分别设置在所述平移板两侧,所述缓冲架上设置有液压缓冲杆,所述液压缓冲杆上设置有缓冲橡胶,所述缓冲橡胶与所述平移板抵接。

进一步地,还包括限位部件,所述限位部件包括两限位架,两限位架分别设置在所述平移板两侧,所述限位架上设置有限位杆,所述限位杆上设置有限位块,所述平移板上述设置有与所述限位块相匹配的挡块。

进一步地,所述定位组件包括侧面气缸以及侧面板,所述侧面气缸与侧面板分别设置在定位架两侧,所述侧面气缸活塞杆上设置有侧推板,所述侧推板与所述侧面板相对设置,通过侧面气缸带动侧推板将贴标产品推至侧面板上完成贴标产品的侧向定位。

进一步地,所述定位组件还包括升降气缸以及前推板,所述升降气缸设置在所述定位架下方,且所述升降气缸设置在所述侧面气缸下方,所述升降气缸活塞杆上设置有升降板,所升降气缸带动所述升降板做升降运动,所述前推板设置在所述定位架上,所述前推板设置在所述侧推板与侧面板之间。

进一步地,所述取标签组件包括取签架,所述取签架上设置有贴标头,所述贴标头上设置有贴标块,所述贴标块上设置有吸气孔,所述贴标头上设置有与所述吸气孔相连接的真空接头。

进一步地,所述标签送料组件包括放料部件、拨料部件以及收废部件,所述放料部件、拨料部件以及收废部件均设置在所述基板上,所述拨料部件设置在所述贴合组件一侧,放料部件将贴合有标签料带经过拨料部件逐个剥离后收废部件对料带进行收料。

进一步地,所述限位组件包括限位支架、限位气缸以及侧限位板,所述侧限位板设置在所述限位支架上,所述侧限位板与所述贴合组件相对设置,所述限位气缸通过气缸支座与所述限位支架连接,所述限位气缸活塞杆杆端设置有顶料板,所述顶料板设置在所述侧限位板下方,限位气缸将贴标产品顶升后贴合组件将标签贴合在所述贴标产品侧面。

进一步地,所述输送轨道设置在输送架上,所述输送架上设置有挡料部件,所述挡料部件设置在所述输送轨道下方,所述挡料部件包括挡料气缸以及挡料支板,所述挡料气缸通过挡料座与所述输送架连接,所述挡料气缸活塞杆杆端与所述挡料支板连接,通过挡料气缸带动挡料支板往复升降运动对输送轨道上的贴标产品进行挡料操作。

本发明的有益效果:

本发明通过输送机构对上料侧的供料机构将贴标产品进行上料输送,正面贴标机构对贴标产品的正面进行调标后,侧面贴标机构在完成贴标产品侧面贴标后,输送机构将完成贴标的贴标产品下料至下料侧的供料机构内,整个设备完全由机械控制工作,工作人员只需要关注是否出现问题,即可实现操作地顺利进行,避免了人工操作产生的误差,大大提高了贴标的工作效率,减少了成本,实现贴标的自动化,同时还能对产品进行多个标签的粘贴,可以此适应各种包装贴标需求。

附图说明

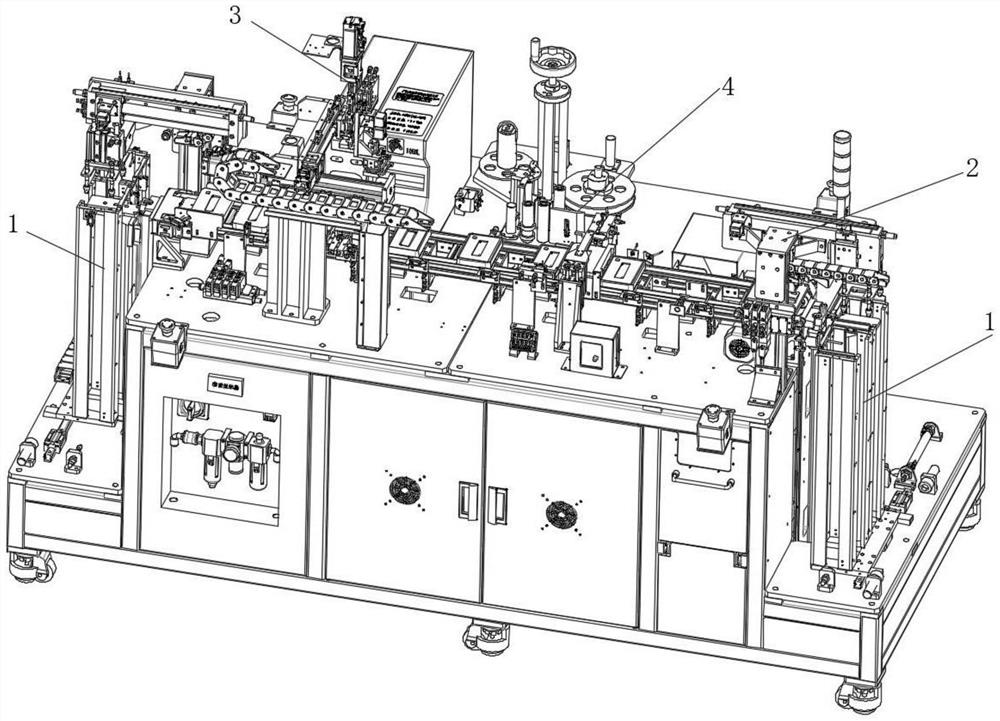

图1是本发明的一种自动贴标机示意图。

图2是本发明的供料机构示意图。

图3是本发明的供料架示意图。

图4是本发明的供料组件示意图。

图5是本发明的输送机构示意图。

图6是本发明的上料搬运组件示意图。

图7是本发明的吹料组件示意图。

图8是本发明的正面贴标机构示意图。

图9是本发明的取标签组件示意图。

图10是本发明的定位组件示意图。

图11是本发明的侧面贴标机构示意。

图12是本发明的标签料带流转示意图。

图13是本发明的限位组件示意图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参照图1-13所示,一种自动贴标机,包括输送机构2、正面贴标机构3、侧面贴标机构4以及两供料机构1,两供料机构1分别设置在所述输送机构2 上料侧和下料侧,所述正面贴标机构3、侧面贴标机构4依次设置在所述输送机构2一侧,通过输送机构2对上料侧的供料机构1将贴标产品25进行上料输送,正面贴标机构3对贴标产品25的正面进行调标后,侧面贴标机构4在完成贴标产品25侧面贴标后,输送机构2将完成贴标的贴标产品25下料至下料侧的供料机构1内。

本发明可包括多个正面贴标机构3以及侧面贴标机构4用以实现产品上多个位置的贴标操作。

本发明通过输送机构对上料侧的供料机构将贴标产品进行上料输送,正面贴标机构对贴标产品的正面进行调标后,侧面贴标机构在完成贴标产品侧面贴标后,输送机构将完成贴标的贴标产品下料至下料侧的供料机构内,整个设备完全由机械控制工作,工作人员只需要关注是否出现问题,即可实现操作地顺利进行,避免了人工操作产生的误差,大大提高了贴标的工作效率,减少了成本,实现贴标的自动化,同时还能对产品进行多个标签的粘贴,可以此适应各种包装贴标需求。

所述供料机构1包括供料架12以及供料组件13,所述供料架12设置在供料平移部件上,所述供料平移部件带动所述供料架12做往复运动,所述供料平移部件设置在供料基板11上,所述供料组件13设置在所述供料架12一侧,所述供料组件13上设置有供料板18,所述供料板18穿设在所述供料架12内,通过供料组件13带动供料板18对供料架12上的贴标产品逐个供料。

通过供料组件13带动供料板18向上运动,将供料架12上的贴标产品逐个供料至上料位,可实现对贴标产品自动供料的目的,实现整个过程的自动化运作,解决人工效率低下的问题,提高了生产效率,同时贴标产品上料快速、准确,有效避免人为操作造成的污染贴标产品表面等不必要问题。

所述供料平移部件包括平移板143以及平移气缸141,所述供料架12设置在所述平移板143上,所述供料基板11上设置有平移滑轨142,所述平移滑轨 142上设置有平移滑块,所述平移板143与所述平移滑块连接,所述平移气缸 141设置在所述供料基板11上,所述平移气缸141活塞杆杆端与所述平移板143 驱动连接,所述平移气缸141带动所述平移板143沿着所述平移滑轨142往复运动。

还包括缓冲部件16,所述缓冲部件16包括两缓冲架161,两缓冲架161 分别设置在所述平移板143两侧,所述缓冲架161上设置有液压缓冲杆162,所述液压缓冲杆162上设置有缓冲橡胶,所述缓冲橡胶与所述平移板143抵接。

还包括限位部件15,所述限位部件15包括两限位架151,两限位架151 分别设置在所述平移板143两侧,所述限位架151上设置有限位杆,所述限位杆上设置有限位块152,所述平移板143上述设置有与所述限位块152相匹配的挡块153。

缓冲部件16可以对平移板143的速度进行降低,避免平移板143撞击限位杆造成贴标产品的损坏。

所述平移板143上设置有2-4个供料架12,所述供料架12依次设置在所述平移板143上,相邻平移板143之间通过连接块124连接。

所述供料架12包括底板121以及4个挡料板122,4个挡料板122分别设置在所述底板121的四角处,所述挡料板122垂直设置在所述底板121上,相邻挡料板122的顶部通过连接块124连接,且相邻挡料板122之间设置有便于供料板18通过的供料通道123,所述挡料板122包括第一板和第二板,所述第一板垂直设置在所述第二板上,使得所述挡料板122呈V型结构。

所述供料架12上设置有导向部件17,所述导向部件17包括多个导向板,所述导向板与所述连接块124一一对应连接,所述导向板通过螺钉与所述连接块124连接,所述导向板上设置有导向斜板171。

所述供料组件13包括供料支架131,所述供料支架131上设置有供料滑轨 133,所述供料滑轨133上设置有供料滑块,所述供料滑块上设置有供料连接架 132,所述供料板18设置在所述供料连接架132上,供料驱动部件14,所述供料驱动部件14与所述供料连接架132驱动连接,所述供料驱动部件14代带动所述供料连接架132沿着所述供料滑轨133往复运动。

所述供料驱动部件14包括供料电机134以及供料丝杆135,所述供料丝杆 135通过连接座与所述供料支架131连接,所述供料丝杆135上设置有供料螺母,所述供料螺母与所述供料连接架132连接,所述供料电机134设置在所述供料连接架132上,所述供料电机134与所述供料丝杆135驱动连接,所述供料连接架132上设置有挡片136,所述供料支架131上设置有多个与所述挡片 136相匹配的槽型光电开关137。

所述供料基板11上开设有与所述供料连接架132相匹配的避让槽111,所述避让槽111设置在所述供料架12正下方,所述供料架12上设置有传感器架,所述传感器架上设置有用于检测贴标产品位置的位置传感器125。

避让槽111不仅可以使得供料连接架132通过,同时在通过避让槽111的时候还可检测供料连接架132以及供料板18的位置,保证供料板18推料的稳定性。

所述正面贴标机构3包括定位组件32、运载组件31、取标签组件33以及标签打印组件,所述取标签组件33设置在所述运载组件31上,所述定位组件 32设置在所述取标签组件33下方,所述标签打印组件设置在所述运载机构一侧,通过定位组件32对贴标产品进行定位后,运载机构带动所述取标签组件 33抓取标签打印组件打印出的标签并将标签贴附在贴标产品表面;

所述定位组件32包括侧面气缸322以及侧面板324,所述侧面气缸322与侧面板324分别设置在定位架321两侧,所述侧面气缸322活塞杆上设置有侧推板323,所述侧推板323与所述侧面板324相对设置,通过侧面气缸322带动侧推板323将贴标产品推至侧面板324上完成贴标产品的侧向定位。

通过侧面气缸322带动侧推板323将贴标产品推至侧面板324上完成贴标产品的侧向定位后,运载机构带动所述取标签组件33抓取标签打印组件打印出的标签并将标签贴附在贴标产品表面,实现了贴标的自动化,可将标签贴覆在贴标产品的适当位置,有效改善生产流程,提高了生产效率而且节约了人力成本,并有效地保证了贴标质量和精度。

所述定位组件32还包括升降气缸325以及前推板327,所述升降气缸325 设置在所述定位架321下方,且所述升降气缸325设置在所述侧面气缸322下方,所述升降气缸325活塞杆上设置有升降板326,所升降气缸325带动所述升降板326做升降运动,所述前推板327设置在所述定位架321上,所述前推板327设置在所述侧推板323与侧面板324之间。

所述定位组件32还包括推料气缸328,所述推料气缸328设置在所述定位架321上,且位于所述侧面气缸322或者侧面板324一侧,所述推料气缸328 活塞杆杆端设置有后推板329,所述后推板329与所述前推板327相对设置,通过推料气缸328带动后推板329将贴标产品推至前推板327上完成贴标产品的正向定位。

通过侧推板323和侧面板324完成贴标产品侧向的定位,通过后推板329 和前推板327完成贴标产品的正向定位,有效保证贴标产品的对中位置,提高贴标精度。

所述运载组件31包括运载架、Y轴移动部件311、X轴移动部件312以及Z 轴移动部件313,所述运载架上设置有Y轴移动部件311,所述X轴移动部件 312设置在所述Y轴移动部件311的第一移板上,所述Z轴移动部件313设置在所述X轴移动部件312的第二移板上,所述取标签组件33设置在所述Z轴移动部件313的第三移板上,通过Y轴移动部件311、X轴移动部件312以及Z 轴移动部件313带动取标签组件33抓取标签以及标签贴附操作。

所述Y轴移动部件311、X轴移动部件312以及Z轴移动部件313均为直线模组、电缸、气缸中的任意一种。

本发明优选的方案为Y轴移动部件311、X轴移动部件312均为直线模组,所述Z轴移动部件313为气缸,取签采用三轴伺服模组,保证各平面的各点位兼容。

取签左右运动通过X轴移动部件312推动左右位移,上下取料通过Z轴移动部件313上下移动,贴标块333上的吸盘进行取放料。

所述取标签组件33包括取签架331,所述取签架331上设置有贴标头332,所述贴标头332上设置有贴标块333,所述贴标块333上设置有吸气孔,所述贴标头332上设置有与所述吸气孔相连接的真空接头334。

所述取标签组件33上设置有旋转板335,所述旋转板335上设置有弹性件,所述弹性件与所述贴标头332连接。

所述弹性件包括上弹板336和下弹板337,所述上弹板336与下弹板337 之间设置有多个连接杆338,所述旋转板335上设置有导向套,所述连接杆338 穿设在所述导向套上,所述连接杆338上设置有弹簧339,所述弹簧339一端与所述导向套抵接,另一端与所述下弹板337抵接。

通过弹簧339缓冲保护贴标产品表面不被损坏,保证下压时贴标头332对产品的作用力降低,防止压坏产品,保证标签贴合平整,不褶皱。

所述取标签组件33还包括旋转电机3391,所述旋转电机3391设置在所述取签架331上,所述旋转电机3391输出轴上设置有旋转台,所述旋转台与所述贴标头332连接,所述旋转电机3391上设置有位置挡板3392,所述位置挡板 3392周围设置有检测传感器3393,所述位置挡板3392与所述旋转电机3391 的输出轴驱动连接,所述检测传感器3393设置在所述取签架331上。

所述标签打印组件包括打印机34,所述打印机34设置在打印底座341上,所述打印机34上设置有便于取标签组件33抓取标签的取料口,所述打印机34 将打印出的标签落料至取料口。

所述输送机构2包括输送轨道26、上料搬运组件22以及下料搬运组件23,所述上料搬运组件22设置在所述输送轨道26的上料端,所述下料搬运组件23 设置在所述输送轨道26的下料端,上料搬运组件22将贴标产品25搬运至输送轨道26上进行贴标操作,贴标产品25经过输送轨道26流转贴标后通过下料搬运组件23搬运下料;

所述输送轨道26设置在输送架21上,所述输送架21上设置有挡料部件 27,所述挡料部件27设置在所述输送轨道26下方,所述挡料部件27包括挡料气缸271以及挡料支板272,所述挡料气缸271通过挡料座与所述输送架21连接,所述挡料气缸271活塞杆杆端与所述挡料支板272连接,通过挡料气缸271 带动挡料支板272往复升降运动对输送轨道26上的贴标产品25进行挡料操作。

通过上料搬运组件22将贴标产品25搬运至输送轨道26上进行贴标操作,贴标产品25经过输送轨道26流转贴标后通过下料搬运组件23搬运下料,无需人工搬运上下料,工作效率提高,贴标产品25的传输通过输送轨道26进行,精度提高,效率提高,自动化程度提高,同时通过挡料气缸271带动挡料支板272往复升降运动对输送轨道26上的贴标产品25进行挡料操作,避免输送轨道26堆料的同时可对贴标产品25起到导向和定位的作用,保证输送时的精度。

所述输送架21上设置有多个挡料部件27,多个挡料部件27均匀设置在所述输送架21上,相邻挡料部件27之间的距离为贴标产品25宽度的1.5-2倍。

所述上料搬运组件22与下料搬运组件23结构相同,所述上料搬运组件22 包括搬运支架221,所述搬运支架221上设置有无杆气缸222,所述无杆气缸 222的滑块上设置有搬运架,所述搬运架上设置有搬运抓手。

所述搬运抓手包括搬运气缸223以及搬运板224,所述搬运气缸223设置在所述搬运架上,所述搬运气缸223活塞杆杆端与所述搬运板224连接,所述搬运板224四角处设置有搬运吸盘225,通过所述搬运气缸223带动所述搬运板224做升降运动。

所述输送轨道26包括输送电机262以及两输送线,两输送线设置在所述输送架21上,且两输送线通过同步轴驱动连接,所述输送线包括输送带261以及两输送轮,两输送轮分别设在所述输送架21上,所述输送带261设置在两输送轮上,所述输送电机262与所述两输送轮中的一个输送轮驱动连接,通过输送电机262驱动两输送线同步转动。

所述输送架21上设置有止料块211,所述止料块211设置在所述输送轨道 26下料端,所述止料块211上设置有橡胶块。

通过设置橡胶块可避免产品表面划伤,同时可对下料的贴标产品25进行位置校正,保证下料搬运组件23抓取的稳定性。

所述输送架21上设置有多个测量支架,多个测量支架均匀设置在所述输送架21上,所述测量支架上设置有用于检测贴标产品25位置的测量传感器212。

还包括称重组件,所述称重组件与所述输送架21连接,且所述称重组件设置在所述输送轨道26的上料端上,所述称重组件包括称重架以及称重气缸,所述称重气缸通过称重架与所述输送架21连接,所述称重气缸活塞杆杆端设置有称重板24,所述称重板24上设置有称重传感器,通过称重气缸带动称重板24 将贴标产品25顶起以脱离输送轨道26完成称重操作。

所述称重组件还包括两导向支板241,两导向支板241对称设置在所述输送轨道26两侧,且所述导向支板241设置在所述称重板24上方。

通过对产品进行顶升称重,可对产品进行快速检测,保证产品质量。

还包括吹料组件,所述吹料组件包括收料盒281和吹气管28,所述吹气管 28与所述收料盒281分别设置在所述输送轨道26两侧,所述吹气管28通过吹气架与所述输送架21连接,所述吹气管28上设置有喷嘴,通过喷嘴吹出气流将贴标产品25吹落至收料盒281内,可对不合格产品进行快速回收,保证下料贴标产品25的合格率。

所述侧面贴标机构4包括基板41、标签输送组件、贴合组件以及限位组件 42,所述标签输送组件设置在所述基板41上,所述贴合组件设置在所述基板 41一侧,所述限位组件42与所述贴合组件相对设置,通过限位组件42对贴标产品25进行定位后,贴合组件将标签输送组件输送的标签贴合在贴标产品25 侧面;

所述标签送料组件包括放料部件、拨料部件以及收废部件,所述放料部件、拨料部件以及收废部件均设置在所述基板41上,所述拨料部件设置在所述贴合组件一侧,放料部件将贴合有标签料带经过拨料部件逐个剥离后收废部件对料带进行收料。

本发明通过限位组件42对贴标产品25进行定位后,贴合组件将标签输送组件输送的标签贴合在贴标产品25侧面,实现了贴标的自动化,可将标签贴覆在贴标产品25的适当位置,有效改善生产流程,提高了生产效率而且节约了人力成本,并有效地保证了贴标质量和精度,同时放料部件将贴合有标签料带经过拨料部件逐个剥离后收废部件对料带进行收,其能够很好地控制料带的松紧程度,保证拨料部件剥离标签的稳定性,无需人工管理,确保贴标加工的连续进行。

所述限位组件42包括限位支架421、限位气缸422以及侧限位板427,所述侧限位板427设置在所述限位支架421上,所述侧限位板427与所述贴合组件相对设置,所述限位气缸422通过气缸支座与所述限位支架421连接,所述限位气缸422活塞杆杆端设置有顶料板423,所述顶料板423设置在所述侧限位板427下方,限位气缸422将贴标产品25顶升后贴合组件将标签贴合在所述贴标产品25侧面。

所述限位组件42还包括前限位板424和后限位板425,所述前限位板424 和后限位板425设置在所述限位支架421前后两侧,所述限位支架421上设置有后侧气缸426,所述后侧气缸426与所述后限位板425驱动连接,所述后侧气缸426驱动后限位板425将贴标产品25定位压紧在前限位板424上。

所述限位组件42还包括压紧板429,所述限位支架421上设置有压紧气缸 428,所述压紧气缸428活塞杆杆端与所述压紧板429连接,所述压紧板429 上设置有压紧块。

通过侧限位板427完成贴标产品25侧向的定位,通过前限位板424和后限位板425完成贴标产品25前后的正向定位,压紧气缸428带动压紧板429压紧在顶料板423上完成贴标产品25的上下定位,有效保证贴标产品25的对中位置,提高贴标精度。

实现上述定位后,贴合块441上的标签吸盘吸附拨料板47剥离的标签后,在贴合气缸44的带动下将标签压合在贴标产品25侧面,完成贴标操作。

所述贴合组件包括贴合气缸44以及贴合块441,所述贴合气缸44通过连接座与所述基板41连接,所述贴合块441设置在所述贴合气缸44活塞杆杆杆端,所述贴合块441上设置有标签吸盘。

所述拨料部件包括拨料板47,所述拨料板47的拨料端设置有一斜面471 和一直面472,所述斜面471斜向所述贴标产品25设置,标签料带在经过直面472与斜面471连接处完成标签从料带上分离操作,所述拨料板47上设置有调节块473,所述调节块473滑设在所述拨料板47上,所述调节块473通过连接螺栓与所述拨料板47连接。

拨料端设置有一斜面471和一直面472,类似的上翘结构,使通过此处的料带的底纸与标签更方便分离,拨料板47轻松地剥离标签,通过收废部件回收料带,操作简单,功能可靠。

所述标签送料组件还包括第一输送轮453、第二输送轮454、第三输送轮 455以及第四输送轮456,所述第一输送轮453、第二输送轮454、第三输送轮 455以及第四输送轮456均设置在所述基板41上,放料部件将贴合有标签料带依次经过第一输送轮453、第二输送轮454、拨料部件、第三输送轮455、第四输送轮456后收废部件对料带进行收料,所述第一输送轮453与所述第二输送轮454之间设置有用于检测料带标签的光电传感器457。

所述放料部件包括放料轴45,所述放料轴45垂直设在所述基板41上,所述放料轴45上设置有料带盘451,所述放料轴45上设置有卡箍452,所述料带盘451通过卡箍452与所述放料轴45连接。

所述收废部件包括收废轴以及收废电机462,所述收废轴转设在所述基板 41上,所述收废轴上设置有收废板46,所述收废板46上设置有废料惰轮461,所述收废电机462设置在所述基板41上,所述收废电机462与所述收废轴驱动连接。

还包括调整组件,所述调整组件包括上调整板48和下调整板481,所述上调整板48和下调整板481之间设置有调整导杆482,所述调整导杆482穿设在所述基板41上,所述上调整板48上设置有调整螺母,所述调整螺母上穿设有调整螺杆483,所述调整螺杆483一端通过轴承座与下调整板481连接,所述调整螺杆483穿设过所述上调整板48与手轮484连接。

通过转动手轮484调整使得基板41沿着调整导杆482移动,实现基板41 位置的调整,保证贴合组件贴合的精度,适用于多种产品的贴标需求,适用范围广。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种自动贴标机传动装置及自动贴标机

- 一种自动下线贴标机的旋转贴标机构